立式加工中心滑座及X向进给系统结构设计

51页 17000字数+论文说明书+任务书+开题报告+7张CAD图纸【详情如下】

A0滑座.dwg

A0立式加工中心滑座及X向进给系统装配图.dwg

A1电机座.dwg

A3导轨组图.dwg

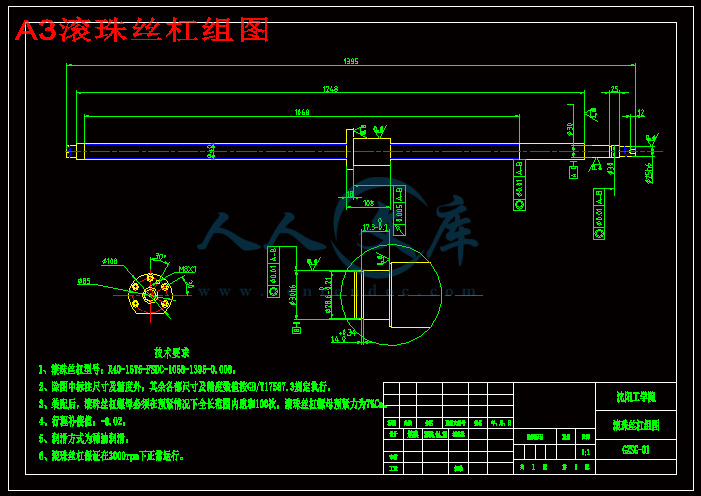

A3滚珠丝杠组图.dwg

A3轴承座.dwg

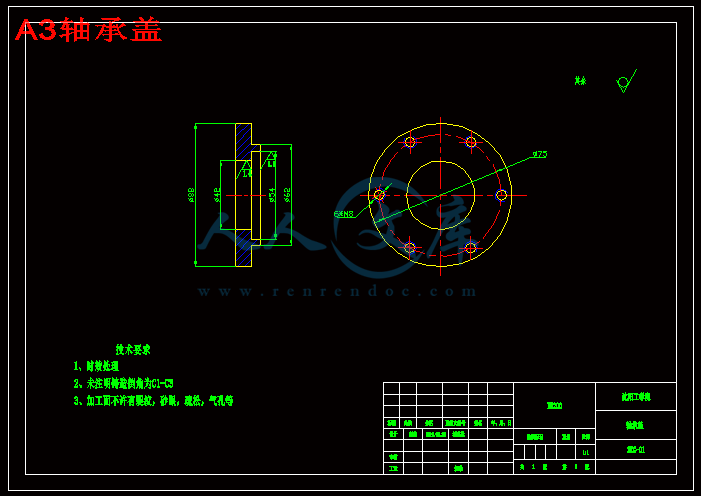

A3轴承盖 .dwg

CAXA图纸.rar

任务书.doc

立式加工中心滑座及X向进给系统结构设计开题报告.doc

立式加工中心滑座及X向进给系统结构设计论文.doc

论文相似性检测报告(详细版).pdf

摘 要

数控机床是装备制造业的基础,一个国家数控机床业的水平已经成为衡量该国制造业水平、工业现代化程度的重要标志。立式加工中心是数控机床的集中体现,对它进行研究,可深入了解数控技术及数控机床。但是立式加工中心的工作性能受机床进给系统、滑座等功能部件的直接影响。设计合理的进给系统,滑座结构对提高立式加工中心工作性能有重要的意义。本文主要研究内容如下:

(1)本文对VMC850滑座进行了结构设计及精度设计,并进行了进行了静力计算及有限元分析。

(2)本文对VMC850X向进给系统进行了总体方案设计与零部件设计。

(3)本文对VMC850X向进给系统中伺服电机进行了选择计算与校核。

(4)本文对VMC850X向进给系统中滚珠丝杠副进行了选择计算与校核。

(5)本文对VMC850X向进给系统中滚动轴承进行了选择计算与校核。

(6)本文对VMC850X向进给系统中直线导轨进行了选择计算与校核。

关键词:立式加工中心;滑座;X向进给系统;滚珠丝杠;伺服电机

Abstract

The computer numerical control machine tools is the basis of the equipment manufacturing industry.The level of the CNC machine tools industry has become an important symbol to measure the level of the country's manufacturing industry and the degree of modernization.The vertical machining center is the embodiment of the CNC machine tools. By research it, we can have in-depth understanding of CNC technology and CNC machine tools. But the work performance of the vertical machining center is directly effected by the main function components of vertical machining center, such as the feed system and the slide , etc. The reasonable design of the feed system and the Reasonable structural design of the slide is beneficial to improve the working performance of the Vertical machining center. The main content of this paper as follows:

(1)The structural design and precision design of the slide,the force calculation and analysis of the slide,and finally the finite element analysis of the slide.

(2)The overall program design and the parts design of the X feed system .

(3)The calculate and check of the servo motor of the X feed system.

(4)The calculate and check of the ball screw of the X feed system.

(5)The calculate and check of the rolling bearing of the X feed system.

(6)The calculate and check of the linear guideway of the X feed system.

Key words: The vertical machining center;slide;X feed system;ball screw;servo moto

目录

1 绪论 1

1.1 国产数控机床现状 1

1.2 立式加工中心的特点 2

1.3 研究的意义 3

1.4 本论文的内容 4

2 滑座结构设计 5

2.1 滑座材料选择 6

2.2 滑座结构 6

2.2.1 滑座截面设计 6

2.2.2 滑座肋布置 8

2.2.3 滑座上圆孔和方孔设计 9

2.2.4 滑座壁厚及肋厚度计算 10

2.2.5 滑座最终结构 11

2.3 滑座的静力计算 12

2.4 滑座有限元分析 12

3 X向进给系统设计与分析 17

3.1 X向进给系统总体方案设计 17

3.1.1 技术参数 17

3.1.2 X向进给系统结构及工作原理 17

3.2 滚珠丝杠副的设计计算 18

3.2.1 导程Ph的确定 19

3.2.2 当量载荷及当量转速的计算 20

3.2.3 预期额定动载荷的确定 22

3.2.4 允许最大轴向变形的估算 23

3.2.5 底径d2的估算 23

3.2.6 预紧力Fp的计算 24

3.2.7 其它尺寸的确定 24

3.3 伺服电机的选择计算 24

3.3.1 作用在滚珠丝杠副上转矩的计算 25

3.3.2 负荷转动惯量及传动系统转动惯量的计算 26

3.3.3 加速转矩Ta和最大加速转矩Tam 27

3.3.4 电机的最大启动转矩 27

3.3.5 电机连续工作时的最大转矩 27

3.3.6 电机输出轴直径的计算 28

3.3.7 联轴器的选择 28

3.4 滚动轴承的选择计算 28

3.4.1 初选轴承型号 28

3.4.2 计算轴承的径向载荷Fr和轴向载荷Fa 29

3.4.3 计算当量动载荷Pa和当量静载荷Pao 29

3.4.4 计算寿命L10h 30

3.4.5 校核静载荷 31

3.4.6 校核动载荷 31

3.4.7 校核极限转速 31

3.4.8 游动端轴承的选用 32

3.5 滚珠丝杠的校核 32

3.5.1 传动系统刚度计算 32

3.5.2 传动系统刚度验算 34

3.5.3 滚珠丝杠副压杆稳定性的效验 34

3.5.4 滚珠丝杠副极限转速的校验 35

3.5.5 Dn值校验 35

3.5.6 额定静载荷校验 36

3.6 直线导轨的选用 36

3.6.1 初选导轨型号 37

3.6.2 校核静安全系数fs 37

3.6.3 计算导轨寿命 38

3.6.4 确定导轨型号 39

4 滑座精度要求 40

4.1 滑座加工几何精度要求 40

4.2 滑座装配几何精度要求 41

5 总结 43

致 谢 44

参考文献 45

1 绪论

装备工业是制造业和国民经济产业的基础,数控技术及装备技术是制造工业的重要基础。数控技术是运用电脑程序控制机器,按照提前编写的程式对零件进行自动加工,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。数控装备是依靠数控技术为代表的新技术对传统以及新兴制造业的侵蚀从而产生机电一体化的产品。数控技术作为生成自动化的重要基础,是现代制造设备的重中之重,是我国工业和工业自动化的重要技术手段。

加工中心从数控铣床发展而来的,具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能。与普通数控机床相比,其优点为:大大的减少了工装数量加工质量稳定,加工精度高,重复精度高,极大的提高了生产效率。

加工中心按照主轴轴线与工作台设置方式不同分为立式加工中心与卧式加工中心。立式加工中心是指主轴轴线与工作台垂直设置的加工中心,主要适用于加工板类、盘类、模具及小型壳体类复杂零件。立式加工中心一般具有三个直线运动坐标轴,并可在工作台上安装一个沿水平轴旋转的回转台,用以加工螺旋线类零件。立式加工中心能完成铣削、镗削、钻削、攻螺纹和用切削螺纹等工序。立式加工中心最少是三轴二联动,一般可实现三轴三联动。有的可进行五轴、六轴控制。立式加工中心立柱高度是有限的,对箱体类工件加工范围要减少,这是立式加工中心的缺点。但立式加工中心工件装夹、定位方便;刃具运动轨迹易观察,调试程序检查测量方便,可及时发现问题,进行停机处理或修改;冷却条件易建立,切削液能直接到达刀具和加工表面;三个坐标轴与笛卡儿坐标系吻合,感觉直观与图样视角一致,切屑易排除和掉落,避免划伤加工过的表面。

1.1 国产数控机床现状

数控机床是当代装备制造业的基础,国产数控机床经历了30年的发展,期间发展迅猛,并且已运用到各行各业中。国内产品可谓百花齐放,在国际机床展会均有亮相,达到世界先进水平。

虽然国产数控机床与国际先进水平差距逐渐缩小,但由于中国制造工业起步晚,技术水平和基础相对落后,数控机床的性能、水平和可靠性与工业发达国家相比,还存在一定的差距。目前主要问题有:

1、核心技术严重缺乏

目前国内能做的中、高端数控机床,多数处于组装和制造环节,关键零部件和关键技术主要依赖进口,未掌握其核心技术。数控功能部件是另一个薄弱环节。功能部件是构筑21世纪现代数控机床的基础,其性能和价格决定了数控机床的性能和价格。国产数控机床的主要故障大多出在功能部件上,它是影响国产数控机床使用的主要根源。从国产数控机床的开发和使用来看,功能部件急需技术攻关。

2、技术创新和成果转化与市场脱节

适销对路的产品是企业在市场竞争中取胜的根本,技术创新是产品满足市场需要的关键。目前,国内多数企业在技术创新方面都不重视,也没有明确的市场定位,只是参考模仿主流技术。数控机床产业自身发展还是要靠人才培养来提高,企业素养也很重要。虽然近年来的改制、改组有一些初步成效,但这些成就来之不易。所以在市场需求巨大的形势下,要看清趋势,稳健求发展,重点抓能力。我国要成为制造大国,而非加工大国,这是机床行业要重视的,否则可能造成科技攻关的新产品与发达国家产品的差距很大,白白浪费有限的人力物力。其次在技术创新取得成果后,推广缺乏市场化的全面安排。不健全的质量保证体系、未制定的相应规范和标准以及严重滞后的制造工艺研究使得国产数控机床市场占有率逐年下降。

为了保证加工中心的加工精度,滑座加工时应满足几何精度要求如表4.1所示,所选基准参考图4.1、图4.2。

表4.1 滑座加工几何精度要求

项目 基准 精度要求 备注

直线导轨安装面平面度 0.01mm

直线导轨安装面配合孔位置度 A、B ?0.5mm

直线导轨定位面直线度 0.01mm

直线导轨定位面垂直度 A 0.01mm

直线导轨两定位面平行度 B 0.01mm

挡块安装配合孔位置度 A、B ?0.5mm

轴承座安装面平行度 A 0.01mm

轴承座安装面配合孔位置度 A、B ?0.5mm

电机座安装面平行度 A 0.01mm

电机座安装面配合孔位置度 A、B ?0.5mm

滑块配合面平行度 A 0.01mm

滑块定位面垂直度 A、B 0.01mm

丝杠螺母座端面平行度 B 0.01mm

丝杠螺母座端面配合孔位置度 D、F、H 0.01mm

4.2 滑座装配几何精度要求

为了保证加工中心的加工精度,滑座装配后应满足几何精度要求如表4.2所示。

表4.2 滑座装配几何精度要求

序号 检测项目 精度要求

1 X向两导轨平行度 0.02mm??

2 X向导轨直线度 全长 0.012mm

任意300mm内 0.006mm

3 X 轴轴线与Y轴轴线垂直度 0.015mm

4 丝杠螺母座端面与X轴的垂直度 0.01mm

5 丝杠螺母座与电机座的同轴度 0.01mm

6 丝杠螺母座与轴承座的同轴度 0.01mm

7 丝杠的轴向、径向跳动 0.03mm

8 丝杠外圆的正侧向跳动 0.03mm

5 总结

数控机床是装备制造业的基础,一个国家数控机床业的水平已经成为衡量该国制造业水平、工业现代化程度和国家综合竞争力的重要标志。立式加工中心是数控机床的集中体现,对它进行研究,可深入了解数控技术及数控机床的发展趋势,提高自主研发能力。

本文根据VMC850立式加工中心的结构布局和技术参数,设计了VMC850滑座以及X向进给系统。本文所完成的主要如下:

(1) 本文对VMC850滑座进行了结构设计及精度设计。主要内容包括滑座的铸造材料的选择,滑座截面、肋、孔以及壁厚的设计,并参考沈阳机床相关产品最终确定了滑座结构。最后并给出了滑座在加工与装配后的几何精度要求。

(2) 本文对VMC850滑座进行了静力计算及有限元分析。为了准确分析稳态外载荷引起滑座的位移、应力、应变和作用力,及其对加工中心精度的影响,对滑座进行了静力计算及有限元分析。

(3) 本文对VMC850X向进给系统进行了总体设计及零部件设计。X向进给系统采用了伺服电机通过弹性联轴器将转矩传递给滚珠丝杠副的传动方式。其工作方式为:与丝杠螺母固联的工作台在滚珠丝杠的带动下在X向直线导轨上做X向移动。

(4) 本文对VMC850X向进给系统中伺服电机进行了选择计算。在选用伺服电机过程中对其转动惯量、转矩及输出轴颈进行了计算校核,确保选用的伺服电机能够达到使用要求。除此之外,还对与电机相适用的弹性联轴器进行了选择计算与校核。

(5) 本文对VMC850X向进给系统中滚珠丝杠副进行了选择计算。滚珠丝杠副作为进给系统的重要部件,在通过计算导程、当量载荷、当量转速、低径、长度选择型号后进行了刚度、寿命、基本额定动、静载荷、极限转速、拉杆稳定性的校核。

(6) 本文对VMC850X向进给系统中滚动轴承进行了选择计算。X向进给系统轴承支撑方式选用了一端固定、一端游动支撑方式,固定端轴承选用60o推力角接触球轴承,游动端选用深沟球轴承。在选用轴承型号后对其进行了动、静载荷、寿命、极限转速的校核。

(7) 本文对VMC850X向进给系统中直线导轨进行了选择计算。在选定直线导轨后对其进行了静安全系数、寿命的校核。

致 谢

毕业设计结束时,我深切感受到不仅仅是自己的劳动,还有身边老师和同学的支持和帮助才使自己取得了本次设计的成果,在此向他们表示衷心的感谢。面对一个全新的设计题目,在设计过程中免不了走弯路,但在老师的指导与同学们的帮助下,终于完成了课题任务。

在本设计整个过程中,经过老师的亲切关怀和精心指导,本设计成功完成。老师开拓的思想,对待学术的严谨使我终生受益。在此我要向老师表示衷心的感谢和崇高的敬意。

在本次设计中,尤其感谢和我同组的同学,他们提出的宝贵意见使我受益匪浅,感谢那些帮助过我的人。

参考文献

[1]王鹤,王海英,郑淑萍.对国内立式加工中心可持续发展之思考[J].制造技术与机床,2008;

[2]谢红,高健.加工中心的工作台和伺服进给系统设计[J].现代机械,2002;

[3]张曙.数控机床发展的新趋势[J].数字化制造与设备,2008;

[4] 杨有君.数字控制技术与数控机床[M].机械工业出版社,2002;

[5] 谭庆昌,赵洪志.机械设计[M].高等教育出版社,2004;

[6]《机床设计手册》编写组.机床设计手册[M].机械工业出版社,1996;

[7]王爱玲,武文革,辛志杰等.现代数控机床[M].国防工业出版社,2009;

[8]夏田.数控加工中心设计[M].化学工业出版社,2006;

[9]隋秀凛,高安邦.实用机床设计手册[M].机械工业出版社,2010;

[10]张洪信,管殿柱.有限元基础理论与ANSYS11.0应用[M].机械工业出版社,2009;

[11]成大先.机械设计手册[M].化学工业出版社,2002;

[12]康元国,张永洪.加工中心设计与应用[M].机械工业出版社,1995;

[13]于骏一,邹青.机械制造技术基础[M].机械工业出版社,2004;

[14]杨祖孝.数控机床进给滚珠丝杠的选择与计算[J].机床与液压,1999;

[15]张清,周艳玲.数控机床进给系统交流伺服电机选择[J].制造技术与机床,1998;

[16]徐红丽,张宇.VMC1240立式加工中心进给系统设计[J].机床与液压,2011;

川公网安备: 51019002004831号

川公网安备: 51019002004831号