五轴联动机床的优化研究

31页 10000字数+论文说明书+任务书+开题报告+4张CAD图纸【详情如下】

万方检测报告单.pdf

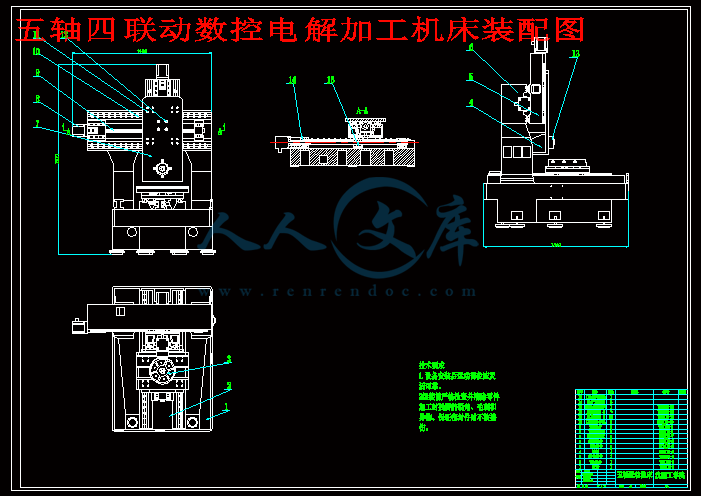

五轴四联动数控电解加工机床装配图.dwg

五轴联动机床优化研究开题报告.doc

五轴联动机床的优化研究论文.doc

任务书.doc

垂直安装板.dwg

工作台-A0.dwg

溜板.dwg

摘 要

随着现代制造业的发展,对数控机床提出了更高的要求,对精密、超精密以及纳米加工和加工方式、成型方式满足新的要求成为研究发展方向。在现有的三坐标联动数控机床的工作台上在增加安装一个具有两个旋转自由度的数控回转工作台,与原有的工作台成为一个整体,成为一个多自由度的回转工作台,再进行数控系统的升级,使该机床成为五轴联动数控机床。这样的机床增加了B轴、C轴的加工面,使加工更加方便快捷。五轴联动数控系统是目前数控技术中难度最大、应用范围最广的技术,集计算机控制、高性能伺服驱动和精密加工技术于一体,对于复杂曲面的高效、精密、自动化加工,它对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业,有着举足轻重的影响力。

本文以VMC0656mu型五轴联动数控机床为研究对象,按照新的加工需要和精度要求,,从三维图形坐标变换入手,通过详细的分析和理论计算,推导得出了该机床在实际应用过程中影响五轴联动数控机床加工精度的主要因素并找到行之有效的方法来分析误差进行优化补偿。

根据这种需要,本文以VMC0656mu型五轴联动数控机床为研究对象,讨论了五轴联动机床常用的误差补偿方法和驱动优化方法,最后得到了具体的检测步骤以及相应的机床数据。

考虑到电主轴温度对机床精度的重要影响,有必要对这部分误差进行研究并补偿。本文通过傅里叶定律和牛顿冷却公式建立了电主轴的热误差模型;利用齐次变换矩阵得到了热误差的传递模型;其次,基于齐次变换矩阵的微分得到了主轴热误差量与各运动轴间的补偿关系。最后,阐述了利用差动式电容位移传感器测量热误差量的方法,以及加工时热误差的补偿实现。

关键词:五轴联动;数控机床;优化; 840D

Abstract

At present, with the development of modern manufacturing at a high speed, 5-axis CNC machine tools is currently the most difficult numerical control technology, the most widely applied techno1ogy, centra1ized computer control, servo drives and sophisticated technologies in a whole, used in complex surface systems for high-performance, precision, automated processing. Therefore, to improve accuracy of CNC machine tools, effective method must be applied to analyze and decrease thermal errors.

Based on the need, the model of thermal error of 5-axis CNC machine tools is built, which supplies foundation for Practice, and Predicts, controls and compensates thermal errors of CNC machine tools effectively.

For one thing, a model of thermal errors of the motorized spindle is established by means of Fourierism law and Newton cooling formula; For another thing, the compensation relationship between thermal errors of the spindle and various kinematic axes is got based on the differential coefficient of homogeneous transformation an matrixes; Lastly, as for thermal errors, a measure method by differential capacitance sensor and realization of the compensation in the machining process are described.

The outcome of this research had high value for the development of high performance machine tools, and the methods proposed in the paper were also suitable for the other similar 5-axis and high speed machine tools.

Key Words:5-axis; CNC Machine Tools; Optimization; Error Compensation; 840D

目录

摘 要 I

Abstract II

1 制造业与五轴 1

1.1 课题背景与意义 2

1.2 对优化研究的过程 3

1.3 优化的发展方向 3

1.4 本论文的主要研究工作 4

2 VMC650mu型机床简介 5

2.1 机械结构介绍 5

2.2 数控系统介绍 8

2.2.1 数字控制单元 9

2.2.2 操作显示单元 9

2.3 插补技术的发展历程及趋势 9

3 数控机床的驱动优化方法 11

3.1 数控驱动系统优化 11

3.1.1 驱动优化的原理与方法 11

4 五轴联动机床的坐标轴误差补偿与优化 13

4.1 五轴联动机床坐标轴优化 13

4.1.2 检测步骤与计算方法 18

结 论 24

致 谢 25

参 考 文 献 26

1 制造业与五轴

当今世界正处于现代制造业蓬勃发展时代,数控机床,特别是高、精的数控机床是实现先进技术的重要因素。随着加工工艺的日益精细和复杂,原有的三坐标联动数控机床的工作台在面对更高的要求,更精细的精密、超精密以及纳米越显乏力,因此,开发出新的加工方式的加工机床成为发展方向。面对工业需要,在三轴联动机床的工作台上再增加一个具有两个自由度的数控回装工作台,将其安装在原有的工作台上,与原有的工作台成为一个整体,成为一个多自由度的回转工作台,再通过对数控系统的升级(不属于本设计范畴),使该机床成为五轴联动的数控机床。五轴联动数控机床的出现,推动了世界制造业的迅速发展,它不仅科技含量高、精密度高,而且可用于加工复杂曲面,它对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业,有着举足轻重的影响力。

五轴联动数控机床是在三个平动轴基础上增加了两个转动轴,这使它加工方式灵活多样:对于直纹面类零件,可采用侧铣方式一刀成型;对一般立体型面特别是较为平坦的大型表面,可用大直径端铣刀端面贴近表面进行加工;在某些加工场合,可采用较大尺寸的刀具避开干涉进行加工。在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。

1.1 课题背景与意义

随着现代制造业的发展,装备制造业对机床的加工提出了更过更高的加工要求,而数控机床是装备制造业的重要组成部分,特别是四轴、五轴联动的加工中心。航空方面,航空工业对精度的要求很一直不断提高,因为采用高精度的零部件,可以有效的提高飞机的可靠性和安全性;航海方面,船舶的主要常规动力仍然是柴油机,对于核动力舰船,其辅助动力源也是柴油机,所以柴油机的质量好坏将直接影响船舶行业的竞争能力,而质量又取决于精度;在生产方面,我国印刷业一般印刷能力过剩,高档精美彩色印刷能力不足,这就要提高对印刷质量有直接影响的零部件的加工和装配质量,而滚筒就是对印刷质量有直接影响。

五轴联动数控机床是一种科技含量高,精密度高专门用于加工复杂曲面的机床,这种机床系统对国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业,有结 论

这次设计我完成了五轴联动机床的误差优化研究的结构设计。我首先查找了各种机床使用手册,机床电路图,以便理解课题,整理自己的思路及设计步骤;其次选择自己会的切合适的绘图软件,并在绘图过程中不断根据手册进行测绘以绘制准确的机床图纸;然后,按老师的指导,确定结构方案并进行相关参数计算、校核;最后,完成整个结构的三维造型和装配,完成设计研究,并整理成报告书,本设计方案中探讨的五轴联动数控机床的误差补偿与优化的方法,构成了较为完善的误差补偿体系,能够较大的提高机床的加工精度,为数控机床的误差补偿提供了理论指导。但是,本文中理论的实验环境是基于是西门子的840D数控系统的,对于能否适用其它品牌的数控还有待进一步证实。

相信经过不断地改进误差补偿和优化方法,国产的数控机床产品必定会向“高精型”的目标大步挺进。随着产品不断地更新,功能越来越齐全、精度的不断提高,国产的机床品牌必将在国际上占有重要地位!

致 谢

历时四月,在论文的写作过程中遇到了无数的困难和障碍,万幸的是同学总是愿意陪我寻找论文依据,老师们耐心指导并指引我参考哪些文献,我终于完成了自己的论文设计。尤其要感谢我的论文指导老师刘永吉教师,老是对我进行了耐心的指导和帮助,不厌其烦的对我提出进行论文的修改和改进。还有我的专业老师张海华,他在我完成报告书的过程中不厌其烦的指导我如何完成,不断的给我思路,如果没有老师的帮助,真不知道自己的报告会是什么乱样子。另外,在校图书馆查找资料的时候,图书馆的老师也给我提供了很多方面的支持与帮助。真是感恩有您们。再次向帮助和指导过我的各位老师表示最衷心的感谢!另外,感谢这篇论文所涉及到的各位学者。在本文我引用了数位学者的研究文献,如果没有各位学者各位前辈的研究成果的帮助和启发,我将很难完成本篇论文的写作。并感谢我的同学和朋友,在我写论文的过程中给予我各种素材,还在论文的撰写和排版过程中提供热情的指明。但是,由于我的学术水平有限,对此篇论文存在的不足之处,恳请各位老师和学友批评和指正!

参 考 文 献

[1] 李佳特.NC技术发展的历史回顾与展望[J].世界制造技术与装各市场,2000,2:29-34.

[2] 赵辉.数控机床的发展历史及其技术的发展趋势[J]. 内蒙古科技与经济,2007,8:51.

[3〕ARONSONRB. Pushing for Preeision[J].Manufacturing Engineering,1998,120(l):48,5,52-54.

[4] LIMEM,MENQeH,DAVIDWY. Precision machining of complex surfaces[C].Proceed in of the 1995 ASME International Mechanical Engineering Congress and Exposition,San Francisco,California,Nov 12-17,1995:157-173.

[5] LIMEM,MENQCH,DAVIDWY .Integrated Planning for Precision machining of complex surfaces-III: compensation of dimensional errors [C].International Journal of Machine Tools and Manufacture,1997,37(9):1313-1326.

[6] 杜正春. 锉削主轴同转误差测量与补偿系统研究[D].南京:东南大学,2000:1-12

[7] BLAEDELKL. Error reduction technology of machine tools[M]. Machine Tool Accurace,1980,5:9-12.

[8] BREEV B T. The influence of heat generation in grinding machines on their accuracy[J].Machine Tools,1951,22(4):5-9.

[9] SUGISHIA H,NISHIYAMA H,OKUBO N,et al. Development of concrete machining center and identification of the dynamics and the thermal structural behavior[C]. Annals of CIRP,198837(1):377-380.

[10] YUE Y. Laser-CCD based 6degree-of-freedom machine error measuring system [D]. Davis: University of California 2000:15-18.

[11] CHEN J S,YUAN J,NI J. Thermal error modeling for real-time error compensation[C].

Intenational Journal of Advanced Manufacturing Technology,1996,12(4):266-275.

[12] 北京机床研究所. 机床热误差微机实时补偿技术[J]. 机床,1986,8:34-38.

[13] 李书和. 数控机床误差补偿的研究[D]. 天津:天津大学,1996:78-85.

[14] LINPD,EHMANNKF. Direct volume trie error evaluation of multi-axis machines[C].

International Journal of Machine Tools and Manufacture,1993,33(5):675-693.

[15] KIMSK,CHODW. Real time estimation of temperature distribution in a ball-secrew system[J].InternationalJournalofMachineTOolsandManufaeture,1997,7(4):451-464.

[16] YANG Q D,VANDENBERGHC,VANHERCKP,et al. Linear regression and neural net models applied to thermal error compensation in machine tools[J]. European Journal of Mechanical and Environmental Engineering,1999,44(3):146-152.

[17] 刘焕牢.数控机床儿何误差测量及误差补偿技术的研究[D].武汉:华中科技大学,2005:3-13.

[18] 吴义荣,林雨,我国数控技术与产业现状[J].锻压装备与制造技术,2005,40(2):22-25.

[19] 赵国勇,徐志祥,赵福令. 高速高精度数控加工中NURBS曲线插补的研究[J].中国机械工程,2006,17(3):291-294.

[20] 彭芳瑜,何莹,李斌,NURBS曲线高速插补中的前瞻控制[J].计算机辅助设计与图形学学报,2006,18(5):625-629.

[21] 陈金成. 多轴联动高性能数控加工的运动优化与复杂轨迹实时控制策略研究[D]. 上海:上海交通大学,2001.

[22] 叶伯生,朱志红,熊清平.计算机数控系统原理、编程与操作[M].武汉:华中科技大学出版社,1999.

[23] 汪木兰.数控原理与系统[M].北京:机械工业出版社,2005.

[24] 廖效果.数控技术[M].武汉:湖北科学技术出版社,2000.

[25] 吴祖育,秦鹏飞.数控机床[M]. 上海:科学技术出版社,2000.

[26] 周济,周艳红.数控加工技术[M].北京:国防工业出版社,1998.

川公网安备: 51019002004831号

川公网安备: 51019002004831号