壳体零件的工艺规程编制及夹具设计

33页 6900字数+论文说明书+任务书+工序卡片+工艺过程卡+开题报告+外文翻译+2张CAD图纸【详情如下】

任务书.doc

壳体零件的工艺规程编制及夹具设计开题报告.doc

壳体零件的工艺规程编制及夹具设计说明书.doc

外文翻译--几何问题的CAD制度研究车体零件设计 中文版.doc

外文翻译--几何问题的CAD制度研究车体零件设计 英文版.pdf

工序卡片9张.doc

工艺过程卡.doc

钻床夹具装配图.dwg

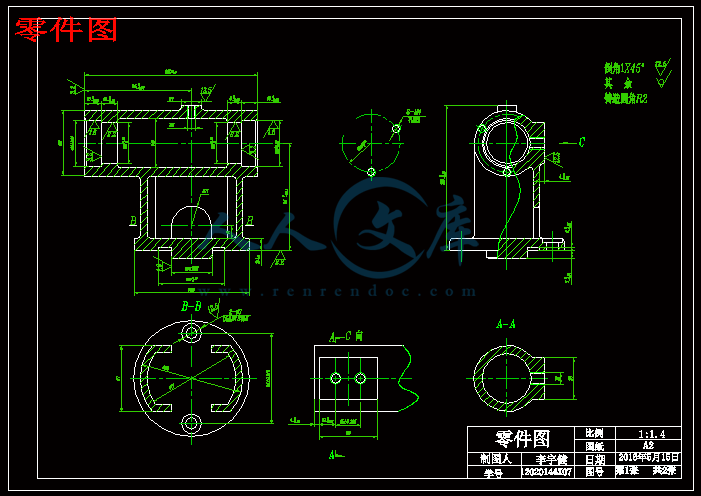

零件图.dwg

壳体零件的工艺规程编制及夹具设计

摘要:本设计是一种壳体的工艺设计和夹具设计。此零件是一类支撑和包容传动机构的壳体零件。在机床加工工件时,需要定位和夹紧,在机床上用来完成工件装夹的工艺装备就是各类机床中最为广泛的“机床夹具”我们制作及研发夹具是要让夹具具有以下优点:要操作方便,安全,质量高,夹持稳定,提高工作的效率,减轻工人的工作量,实现人机共赢,从而使经济效益大幅提高,为国家创造财富。

除此之外,还设计了一套专用车床夹具和专用钻床夹具。

关键词:壳体;工艺设计;夹具;效率;经济效益;财富

Fixture design process planning and housing parts

Abstract:This design is to design a process design and fixture housing. This part is a kind of support and inclusion actuator housing parts. In machining a workpiece, we need to locate and clamped on the machine used to complete the workpiece clamping technology and equipment is the most widely used in various types of machine "Machine jig" Our production and R & D is to let the jig fixture has the following advantages: To easy to operate, safe, high-quality, holding stability, improve work efficiency, reduce the workload of workers, human-machine win-win situation, so that a substantial increase in economic benefits and create wealth for the country.

In addition, also designed a special fixture and special lathe drilling jig.

Keywords:Process design; casing clamp; efficiency; economic benefit; wealth

目录

摘要……………………………………………………………Ⅰ

Abstract…………………………………………………………Ⅱ

目录…………………………………………………………………Ⅲ

1 绪论………………………………………………………………………1

1.1 课题的提出原因………………………………………………………1

1.2 课题的主要内容………………………………………………………4

1.3 课题的构思……………………………………………………………………4

2 零件图工艺性分析……………………………………………………5

2.1 零件结构功用分析…………………………………………………5

2.2 零件图纸分析………………………………………………………5

2.3 主要技术条件………………………………………………………6

3 机械加工工艺规程设计………………………………………………7

3.1 毛坯选择…………………………………………………………7

3.2 毛坯余量确定………………………………………………………7

3.3 毛坯-零件草图……………………………………………………7

3.4 刀具类型的确定…………………………………………………8

3.4.1 刀具设计参数确定……………………………………………………8

3.5 刀具工作草图………………………………………………………9

3.6 量具类型的确定…………………………………………………………10

3.6.1 极限量具尺寸公差确定………………………………………………………10

3.6.2 极限量具尺寸公差带图………………………………………………………10

3.6.3 极限量具结构设计……………………………………………………………10

4 机械工艺路线确定………………………………………………………………13

4.1 定位基准的选择…………………………………………………………13

4.1.1 精基准的选择………………………………………………………………13

4.1.2 粗基准的选择……………………………………………………………13

4.2 加工顺序的安排……………………………………………………………13

4.3 段的划分说明………………………………………………………………13

4.4 加工工序简图…………………………………………………………………13

4.5 工序尺寸及公差确定…………………………………………………………18

4.6 设备及其工艺装备确定…………………………………………………………19

4.7 切削用量及工时定额确定………………………………………………………19

4.8 工序尺寸精度分析……………………………………………………………24

4.9 定位方案和定位元件的确定……………………………………………………24

5 夹具元件的确定……………………………………………………………26

5.1 定位误差分析计算…………………………………………………………26

5.2 夹紧方案及元件确定…………………………………………………………27

5.3 夹具总装草图…………………………………………………………………28

参考文献……………………………………………………………………………28

致谢………………………………………………………………………………30

1 绪论

1.1 课题的提出原因

进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃发展的新时期。随着制造业就对数控机床的大量要求以及计算机技术和现代设计技术的飞速进步,数控机床的应用范围还在不断扩大,不断发展以满足生产的需要,本文简析了数控机床高速化,高精度化,复合化,智能化,开放化,网络化,多轴化,绿色化等发展趋势,并提出了我国数控机床发展中存在的一些问题[3],所以要对进行壳体零件的工艺改进。

我国数控技术起步于20世纪50年代,经过个各阶段的发展,现已基本掌握了现代数控技术,建立了数控开发生产基地,培养了许多数控专业技术人才,初步形成了自己的数控产业[4]。

参 考 文 献

[1] 机械零件课程设计 : 主编:任青剑 贺敬宏

[2] 机床夹具设计手册: 主编:杨黎明

[3] 公差配合与技术测量: 主编:徐茂功 桂定一

[4] 机械加工工艺设计资料;主编:张征祥

[5] 刀具设计手册: 主编:袁哲俊 刘华明

[6] 机械制造工艺学: 主编: 郑修本

[7] 机械加工工艺装备设计手册:编委会编制

[8] 光面量规及技术条件:中华人民共和国第五工业部标准

[9] 《机械加工工艺师手册》,杨淑子主编.北京:机械工业出版社,2008.1

[10] 《机械制造工艺学》,王先逵主编.北京:机械工业出版社,2006.1

[11] 《金属切削原理与刀具》,陆剑中,孙家宁主编.北京:机械工业出版社,2005.1

[12] 《机床夹具设计与制造》,李昌年主编.北京:机械工业出版社,2006

[13] 《金属切削机床夹具设计手册》,蒲林祥主编.北京:机械工业出版社,1995

[14] 机床夹具图册,薛源顺主编.北京:机械工业出版社

[15] 机械零件设计手册,王绍俊主编.北京:机械工业出版社

[16] 《机械设计基础》,陈立德主编.北京:高等教育出版社,2007

[17] 《公差与配合》,任嘉卉主编.北京:机械工业出版社,2000.4

[18] 《金属工艺学》上下册,邓文英,郭晓鹏主编.-5版.-北京:高等教育出版社,2008.4

[19] 《机械制图》(应用本科),郭纪林,余桂英主编.大连:大连理工大学出版社,2005.8

[20] 张玉峰,浅谈我国数控机床的现状与发展趋势{J}.金属加工,2010,(21):22-23

[21] 陈启源,浅析数控技术发展趋势和发展途径{J},内蒙古水利,2010,(4):34-35

[22] 尚德波,现代机床数控技术发展动态{J}.职大学报,2009,(7):92-93

[23] 韩立群.人工神经网络理论.设计及应用.北京:化学工业出版社,2002.

[24] Cheng CS.A neural network for the analysis of control chart patterns.International Journal of Production Research.1997,35(3):667-669

[25] 阎加强,张培新等.人工神经网络辅助材料研究进展及问题.材料导报,1999,13(2):15-16

[26] Shing I Chang.A hybird neural fuzzy system for statistical process control.Computitional Intelligence in manufacturing Handbook.boca Raton:CRC Press LLC ,2001

[27] 乐清洪,腾霖,朱名铨等.质量控制图在线智能诊断分析系统.计算机集成制造系统,2004,10(12):1584-1587

川公网安备: 51019002004831号

川公网安备: 51019002004831号