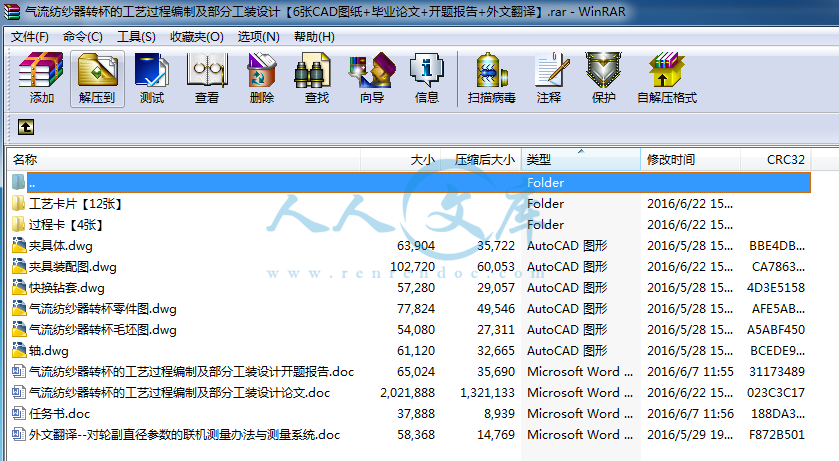

气流纺纱器转杯的工艺过程编制及部分工装设计

34页 9900字数+论文说明书+任务书+开题报告+过程卡+工艺卡片+外文翻译+6张CAD图纸【详情如下】

任务书.doc

外文翻译--对轮副直径参数的联机测量办法与测量系统.doc

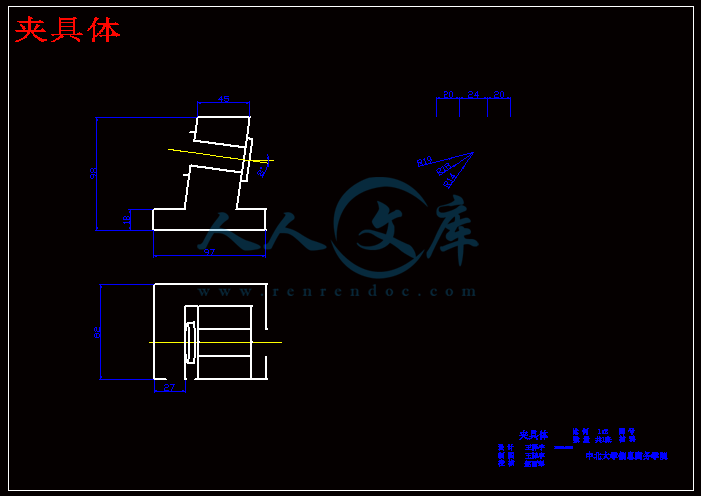

夹具体.dwg

夹具装配图.dwg

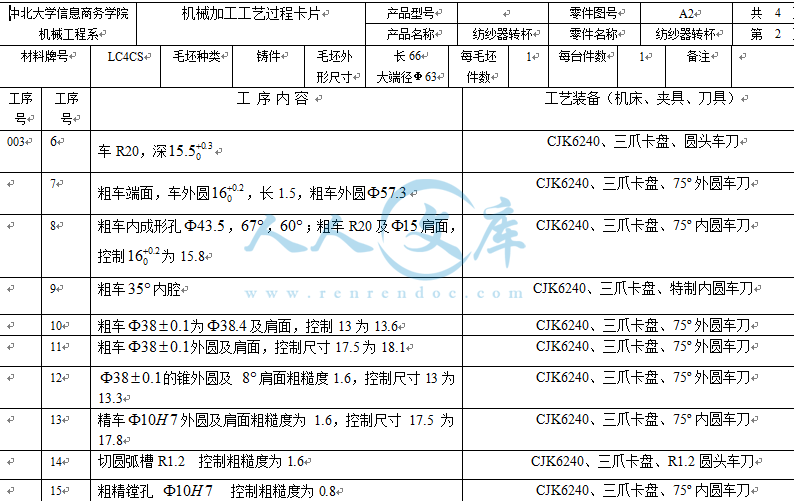

工艺卡片【12张】

快换钻套.dwg

气流纺纱器转杯毛坯图.dwg

气流纺纱器转杯的工艺过程编制及部分工装设计开题报告.doc

气流纺纱器转杯的工艺过程编制及部分工装设计论文.doc

气流纺纱器转杯零件图.dwg

轴.dwg

过程卡【4张】

气流纺纱器转杯的工艺过程编制

摘要:气流纺纱器转杯是气流纺纱器的重要部件,本题目主要为气流纺纱器工艺过程的编制。

本设计首先将运用所学理论基础知识对气流纺纱器转杯的过程进行数控机床编程,包括测量转杯的大小及测量。气流纺纱器转杯是气流纺纱器的主要部件。将运用Solid works软件对气流纺纱器转杯进行三维建模,并通过给定的原始数据和要求对该气流纺纱器转杯进行详细的工艺过程计算。同时本文还详细地介绍了气流纺纱器转杯的工艺过程编制的步骤。

关键字:气流纺纱器转杯;数控机床;三维建模;Solid works软件

The design process of rotor spinning rotor

Abstract: Rotor spinning rotor is an important part of the air current spinning machine, the design of the rotor spinning machine design and production process.

In this design, we first use the basic knowledge of the basic knowledge of the process of rotor spinning process for NC machine programming, including measuring the size of the cup and measurement. Rotor spinning rotor is the main part of the air current spinning machine. This design will use CAD 3D UG software to carry on the three-dimensional modeling of the rotor spinning rotor, and through the given original data and the requirements of the rotor spinning rotor for detailed design calculation. At the same time, the paper also introduces the steps of the process of rotor spinning.

Keywords: rotor spinning rotor; NC machine tool;3D modeling;Solid works Software

目 录

摘要 I

Abstract II

目 录 III

1 转杯加工工艺规程设计 1

1.1 气流纺纱机的工作原理 1

1.2 零件的分析 2

1.2.1 零件的作用 2

1.2.2 零件的工艺分析 2

1.3 确定毛坯种类 3

1.4 工艺规程设计 3

1.4.1 选择定位基准 3

1.4.2 制定工艺路线 3

1.4.3 选择加工设备和工艺设备 6

1.4.4 机械加工余量、工序尺寸及公差的确定 7

1.4.5 确定切削用量 9

2 纺纱器转杯的数控加工程序编制 16

2.1 转杯数控加工的编程特点分析 16

2.2 编程系统的选择 16

2.3 选用FANUC系统编程 16

2.4 动态仿真模拟加工路线 17

3 纺纱器转杯的造型 20

3.1 Solid works实体造型软件概述 20

3.2 利用Solid works为转杯零件实体造型 20

3.3 具体造型步骤 20

3.3.1 草图导入 20

3.3.2 草图修剪 21

3.3.3 旋转造型 22

3.3.4 打孔造型 22

3.3.5 镜像生成均布孔 23

3.3.6 着色渲染 23

4 夹具设计 25

4.1 问题的提出 25

4.2 夹具设计 26

4.2.1 定位基准选择 26

4.2.2 分度盘的设计 27

4.2.3 辅助定位销的设计 27

5 结论 29

5.1 设计总结 29

5.2 创新与不足 29

参 考 文 献 30

致 谢 31

1 转杯加工工艺规程设计

气流纺纱机是一种较为高效的机械纺纱设备,在棉纺加工中得到广泛应用。气流纺纱机的核心构件即为纺纱器转杯,转杯的加工工艺直接关系到纺纱器的生产效率和纺纱质量,随着生产技术和加工水平的不断进步,转杯的工艺设计也在很大程度上得到了改进。进一步研究和分析并改进纺纱器转杯的设计,改进机加工工艺,就可以极大提高纺纱器的生产性能。

1.1 气流纺纱机的工作原理

气流纺纱,又称自由端纺纱。纺纱器的工作原理直接规定了其部件或零件的结构设计和加工工艺要求。以下是气流纺纱器的工作原理:喂入的纤维条被包覆有针布的回转分梳辊开松成单纤维,随气流输送到高速回转的转杯内壁,在凝聚槽内形成纱尾,同时被加拈成纱引出,直接绕成筒子,如图1.1所示:

喂入→开松→输送→凝聚加捻→卷绕

1.分梳轮 2.输送管 3.转杯 4.筒子

图1.1 转杯纺纱原理示意图

转杯纺纱与其他自由端纺纱方法的主要区别是凝聚加拈机构和作用不同如图1.2 所示:

图1.2 在转杯内纤维化的凝聚和加拈

单纤维进入转杯后,先被送到转杯内壁的斜面上。由于转杯内壁表面速度较高,纤维沿着内壁的周向平行排列,在离心力的作用下,滑向内壁最大直径处的凝聚槽内,在此叠合成环形的须条,这就是纤维的凝聚过程。在凝聚过程中,纤维按周向循环排列,故有并合效应。转杯带动AB纱段一起高速回转,在A处受阻拈器的摩擦作用,在AB纱段和引出的纱段中遂产生拈度。AB段纱条中的拈度因扭转力矩向凝聚槽内纱尾的BC长度内传递,使纱尾在剥离点B的附近有一定的强力,可以减少断头。正常纺纱时,纱尾从B点处逐渐被剥离并引出,所以AB纱段的回转速度一般超过转杯速度,两者线速度之差即为卷绕线速度或输出速度。凝聚槽内的纱尾在剥离点 B处的纤维数量,等于成纱截面中的纤维数量,然后逐渐变细。理论上在一周的末端D处纤维数量应当为零,但实际上杯内纤维不断向下滑移,故D点处有纤维与剥离点B相搭接。在纱条加拈剥离引出时,沿转杯回转方向位于B点前的纤维就成为纱条的一部分,而位于B点后的部分纤维就容易被带出缠绕在纱身外层,形成气流纱的缠绕纤维。

1.2 零件的分析

1.2.1 零件的作用

纺纱器转杯位于气流纺纱器内部,其工作原理是:当单纤维进入转杯后,先被送到转杯内壁的斜面上。由于转杯内壁表面速度较高,纤维沿着内壁的周向平行排列,在离心力的作用下,滑向内壁最大直径处的凝聚槽内,在此叠合成环形的须条,完成纤维的凝聚过程,之后凝聚的棉纱将从转杯中孔引纱管引出,卷绕成筒。

1.2.2 零件的工艺分析

由于零件生产工艺复杂,通常采用数控机床或数控加工中心完成加工。关键表面和主要加工表面之间的位置要求如下:

(1)均布排气孔Ф4mm×8以及与此孔垂直的圆锥曲面。8个排气孔应满足均布要求,同时孔需垂直于其分布的圆锥曲面上,孔中心线与零件径向成8o角;另外,孔需要进行精铰,满足粗糙度0.8的要求。

(2)转杯口的圆跳动度控制在0.04,转杯柄部圆跳动度控制在0.04。

(3)杯口内壁粗糙度控制在不低于0.8,其他去除加工表面粗糙度不低于1.6,需要精车或精镗工艺来完成加工。

5 结论

5.1 设计总结

在设计期间,经过努力学习和虚心向老师和同学请教,学到了一些具体的知识,顺利的完成了该项工作。另外,在进行数控加工工艺分析时,查阅了大量资料和工艺手册,参考了许多典型零件的数控加工工艺分析,为本课题的研究提供了良好的参照,最终完成了转杯零件的工艺分析和程序编制。在夹具设计方面,参考了工厂的夹具设计零件图,对其中一些不足之处进行了改进和创新。从而简化了夹具的结构,这样可降低生产成本,提高工艺性能。

通过这次设计,一方面,锻炼了我的Auto CAD和Solid works等软件的掌握和应用能力;另一方面,在设计过程中也深感自己理论知识的欠缺。

5.2 创新与不足

创新之处就在于夹具的设计改进,夹具设计参考生产厂家实物图进行改进和创新,生产厂家夹具用到联轴器,两轴联动。新设计的夹具取消了联轴器,改为一轴倾斜,代替了联轴器。其优点是节省了零部件,而且一轴旋转,分度也易于实现,精度高,采用两轴显然还要考虑联轴器的精度要求,降低了设计难度。

不足之处就在于一些工艺参数的选择,在确定切削用量时,没有最新的相关资料,使选择的切削用量与实际操作中存在一些偏差,直接影响到工件的加工精度。

参 考 文 献

[1]张全.机械加工工艺对零件加工精度的影响.西华大学

[2]罗常毅. 浅析机械加工工艺流程与经济效益的关系. 矿业安全与环保,2005年6月第32卷增刊

[3]王先逵.机械制造工艺学 第2版.机械工艺出版社.2006.1

[4]仇启源,等.现代金属切削技术.机械工业出版社,1992,1

[5]周济等.数控加工技术.国防工业出版社,2002.

[6]方思译.高速切削机床的发展.1993.NO.3:41-43.

[7]卜昆,汪文虎.计算机辅助制造.西北工业大学出版社.2003年.

[8]叶戬春.转杯纺技术的现状与发展.纺织导报.2006 年第7期:56~57

[9]章友鹤,孙百勇.Autocoro312型转杯纺纱机特点及针产〔J〕.棉纺织技术,2003;31(2):38~41.

[10]刘明.Autocoro312型转杯纺纱机性能分析及应用〔J〕.棉纺织技术,2003.31(12)39~41.

[11]华大年,唐之伟. 机构分析与设计. 纺织工业出版社.1985.

[12]陈明. 新型织机. 北京:中国纺织出版社,1999.

[13]王光华,莫籼林. 精确长停的六连杆打纬机构. 纺织学报,1998,19(1):58—61.

[14]天津大学教材编写组. 机械原理. 北京:人民教育出版社,1979.

[15]王凯.数控加工的工艺设计.煤炭技术.2006年第8期.

[16]董玉明,杨洪玉.夹具设计中常见的问题.机器工人,2005.

[17]赵家齐编著.机械制造工艺学课程设计指导书.北京:机械工业出版社,1994.

[18]张进生等编著.机械制造工艺与夹具设计指导.北京:机械工业出版社,1995.

[19]国家标准.机床夹具零件及部件.北京:技术标准出版社,1983.

[20]孙丽媛主编.机械制造工艺及专用夹具设计指导.北京:冶金工业出版社,1993.

[21]艾兴,肖诗钢编.切削用量手册.北京:机械工业出版社,1985.

川公网安备: 51019002004831号

川公网安备: 51019002004831号