1780立辊轧机主传动系统设计【优秀机械设备全套课程毕业设计含6张CAD图纸+带外文翻译+50页加正文20000字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

1780立辊主传动系统设计说明书.doc

1780立辊轧机(A0).dwg

1780立辊轧机主传动系统设计指导书.doc

外文.pdf

外文翻译.doc

立辊三维图.SLDPRT

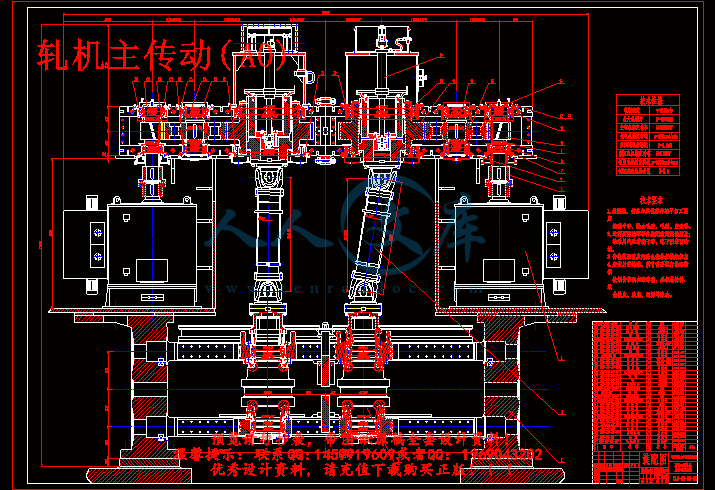

轧机主传动(A0).dwg

轧辊(A1).dwg

辊子装配(A1).dwg

齿轮(A1).dwg

齿轮轴(A1).dwg

1780立辊轧机主传动系统设计

摘要

立辊轧机曾经一度被人们所忽视,然而随着近年来轧钢技术的不断进步,各种新方法的应用,立辊轧机相对于以往有了很大的改进,它在轧钢生产中使用越来越广泛,尤其是在热轧薄板带钢生产中的破鳞、控制板坯宽度等方面更是必不可少的轧钢设备。

本次设计的主要目的是对立辊轧机的主传动系统进行了解和研究,并对主要部件进行设计和校核计算,最终设计绘制出1780立辊轧机主传动系统的总装配图。在查阅文献和相关资料的同时,通过到鞍山钢铁集团公司热轧带钢厂1700及1780生产线进行参观实习,使我对立辊轧机有了深入的了解和认识。

本次设计主要包括阐述立辊轧机的发展、结构、作用和主传动方案等,并重点对立辊轧机主传动系统中涉及的各个零部件进行了设计计算。主要包括轧机结构参数计算、力能参数计算、主电机选择、减速箱中齿轮传动设计、轧辊设计与校核、轧辊轴承寿命计算等相关内容。

关键词:立辊轧机;主传动系统;力能参数计算;零部件设计与校核

The Design of Edger Mill Main’s Driving System

Abstract

The Edger mill were once ignored by many people,however,they have a very great

improvement which compared to the past as the technique of rolling steel progressing

incessantly and the application of kinds of new methods in recent years. They have been used more and more extensively in production of rolling steel. They are more essential rolling steel equipment especially in such aspects as breaking scale, controlling the width of the panel in hot-rolled sheet metal and belted steel production.

The main purpose of the design is to have a further understanding to the Edger mill’s main driving system and to have a check and calculation to the main parts,and eventually to design the assembly drawing of the Edger mill’s main driving system. While consulting a large number of documents and referring to relevant knowledge, and through visiting the 1700 and 1780 rolling steel production lines in Hot Rolling mill of An Shan’s Iron and Steel Company,I have a great improvement in rising to perceptual knowledge from rational knowledge.

The design mainly includes the development, the structure and functions of the Edger mill and the scheme of the Edger mill’s main driving system. At the same time I have checked and calculated all parts related to the main driving system which insists of mill structural parameters, force and energy parameters, the main motor choice, speed gear box design, Design and Verification roller, roller bearings and other related content.

Keyword: the Edger mill; the main Driving system; force and energy parameters calculated; parts design and verification

目录

1. 绪论………………………………………………………………………………… 1

1.1 选题的背景及目的……………………………………………………………… 1

1.1.1 选题背景…………………………………………………………………… 1

1.1.2 选题目的…………………………………………………………………… 1

1.2 立辊轧机的发展概况…………………………………………………………… 2

1.2.1 立辊轧机的发展过程……………………………………………………… 2

1.2.2 立辊轧机的新发展………………………………………………………… 2

1.2.3 AWC技术………………………………………………………………… 3

1.3 立辊轧机的类型、用途、特点、结构组成及工作原理……………………… 3

1.3.1 立辊轧机的类型…………………………………………………………… 3

1.3.2 立辊轧机的用途…………………………………………………………… 4

1.3.3 立辊轧机的特点…………………………………………………………… 4

1.3.4 立辊轧机的结构组成……………………………………………………… 5

2. 总体方案的确定 ……………………………………………………………… 6

2.1 主传动系统……………………………………………………………………… 6

2.1.1 传动形式的选择…………………………………………………………… 6

2.1.2 电机的选择………………………………………………………………… 6

2.1.3 联轴器……………………………………………………………………… 7

2.1.4 减速器……………………………………………………………………… 7

2.1.5 万向接轴…………………………………………………………………… 7

2.2 轧辊装置………………………………………………………………………… 8

2.2.1 立辊………………………………………………………………………… 8

2.2.2 轧辊轴承…………………………………………………………………… 8

2.2.2 轧辊平衡装置……………………………………………………………… 9

2.3 侧压系统………………………………………………………………………… 9

2.4 主机架…………………………………………………………………………… 10

3. 立辊轧机相关参数的计算 …………………………………………………… 11

3.1 立辊轧机结构参数的计算……………………………………………………… 11

3.2 立辊轧机力能参数的计算……………………………………………………… 11

3.2.1 平均单位应力的计算…………………………………………………… 11

3.2.2 立辊轧机轧制力及力矩计算……………………………………………… 13

3.3 轧机主电机的确定……………………………………………………………… 14

3.3.1 初选主电机………………………………………………………………… 14

3.3.2 轧机主电机力矩计算……………………………………………………… 15

3.3.3 电机过载校核……………………………………………………………… 16

4.主要零部件的校核计算………………………………………………………… 17

4.1 减速机的设计与校核计算……………………………………………………… 17

4.1.1 确定传动方案、精度等级、材料及齿数………………………………… 17

4.1.2 按齿面接触强度设计……………………………………………………… 17

4.1.3 按齿根弯曲强度校核设计………………………………………………… 19

4.1.4 齿轮几何尺寸计算………………………………………………………… 21

4.2 齿轮轴的校核计算……………………………………………………………… 22

4.2.1 齿轮轴上载荷计算………………………………………………………… 22

4.2.2 按弯扭合成应力校核轴的强度…………………………………………… 25

4.2.3 根据轴的安全系数精确校核轴…………………………………………… 25

4.3 轴承寿命验算…………………………………………………………………… 29

4.3.1 轴承所受载荷计算………………………………………………………… 29

4.3.2 验算轴承寿命……………………………………………………………… 32

4.4 轧辊校核计算…………………………………………………………………… 33

4.4.1 轧辊基本参数……………………………………………………………… 33

4.4.2 轧辊校核…………………………………………………………………… 33

4.5 轧辊轴承寿命计算……………………………………………………………… 36

4.5.1 轧辊轴当量动载荷………………………………………………………… 36

4.5.2 轧辊轴承寿命计算………………………………………………………… 37

5. 设备润滑…………………………………………………………………………… 38

5.1 摩擦、磨损、润滑的概念……………………………………………………… 38

5.2 润滑的作用……………………………………………………………………… 38

5.3 润滑的类型……………………………………………………………………… 39

5.4 润滑油的选择原则……………………………………………………………… 39

5.5 1780立辊轧机设备润滑方法…………………………………………………… 39

6 机械设备的环保、可靠性和经济性分析…………………………………… 40

6.1 设备的环保性…………………………………………………………………… 40

6.2 设备的可靠性…………………………………………………………………… 40

6.2.1 设备的可靠性定义………………………………………………………… 40

6.2.2 可靠度的定义……………………………………………………………… 40

6.2.3 设备平均寿命……………………………………………………………… 40

6.2.4 机械设备的有效度………………………………………………………… 41

6.3 设备的经济性评价 …………………………………………………………… 41

6.3.1 投资回收期………………………………………………………………… 41

6.3.2 盈亏平衡分析……………………………………………………………… 41

6.3.3 设备合理的更新期………………………………………………………… 42

结论…………………………………………………………………………………… 43

致谢…………………………………………………………………………………… 44

参考文献……………………………………………………………………………… 45

1 绪论

1.1 选题的背景及目的

1.1.1 选题的背景

钢铁的生产水平是衡量一个国家现代化水平的重要标志,而钢铁生产总量的90%以上都是通过轧制成材的,因此,钢铁轧制技术的发展一直备受关注,其发展速度也在与日俱增。随着各种新技术和新工艺的不断应运而生,对轧钢设备的性能要求也在不断的提高,各种新型设备也不断涌现。

热轧板带钢的生产在钢铁轧制生产中占据了非常重要的地位。随着热轧板带钢生产技术和工艺的不断进步,其原料由原来的初轧板坯向连铸板坯转变,出现了连铸连轧的生产模式,随之而来的则是对板坯宽度侧压设备性能要求的不断提高。

初轧板坯宽度在开坯轧制过程中可由初轧机的立辊根据热轧带钢轧机需要的各种宽度规格进行宽度的控制。而在连铸板坯生产中,虽然连铸机也有连续改变宽度的装置,但却不能安全满足热轧带钢轧机对各种宽度规格的板坯用料的要求,有时甚至会降低连铸机的产量。

随着连铸板坯比例的增大,要减少板坯宽度进级,提高连铸生产能力,实现连铸板坯热装、热运等节能降耗的优势,就要求热轧与连铸相匹配,使使用连铸板坯的热轧带钢轧机具有调节板坯宽度的功能,即要有板坯宽度大侧压设备。基于上述诸多原因,热轧带钢轧机发展了立辊轧机、定宽压力机等形式的板坯宽度侧压设备。其中立辊轧机在对板坯进行宽度控制、调整宽展量、改善边部质量等方面起到了重要的作用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号