【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

机械扩径方式与液压扩径方式相比,不仅设备重量和外形尺寸大大减小、结构简单,而且在生产效率和产品质量方面优势更为突出:生产大口径焊管效率高、扩径率可选范围大、钢管内径尺寸容易控制、钢管圆度好、管端形状和尺寸精度目前世界上最先进的几条大口径直缝焊管制管线扩径工序都是采用机械扩径方式。

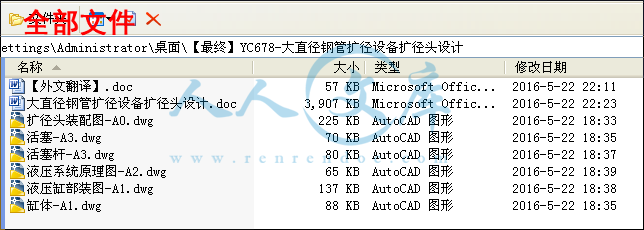

本次设计的内容是大直径钢管扩径设备扩径头,其整体结构由液压缸、机架、扩径装置组成。设计过程中首先,通过对扩径头结构及原理进行分析,在此分析基础上提出了总体结构方案;接着,对主要技术参数进行了计算选择;然后,对机械式扩径头进行了设计与校核;最后,通过AutoCAD制图软件绘制了其装配图及主要零部件图。

通过本次设计,巩固了大学所学专业知识,如:机械原理、机械设计、材料力学、公差与互换性理论、机械制图等;掌握了普通机械产品的设计方法并能够熟练使用AutoCAD制图软件,对今后的工作于生活具有极大意义。

关键词:扩径头,液压系统,液压缸,楔块

Abstract

Expanding is using a hydraulic or mechanical way from the afterburner wall make steel tube along the processing of radially outward expansion shaped. Compared with the mechanical expanding and hydraulic expanding method is not only simple equipment, weight and appearance greatly reduced size, structure, and the advantage in production efficiency and product quality more prominent: the production of large diameter welded pipe with high efficiency, ratio of expanding diameter optional range, inner diameter of pipe Chi Cunrong easy control, good roundness, steel pipe end shape and the size precision of the world's most advanced several large diameter longitudinal welded pipe expanding process usually adopts mechanical expanding mode.

This paper designs a kind of tube expanding machine, its whole structure is formed, the hydraulic cylinder. The frame, expanding device. Introduce the working principle of expanding machine. The hydraulic cylinder design finally, to complete the cylinder, piston rod design.

Keywords: hydraulic system, expanding machine, hydraulic cylinder

目 录

摘 要 I

Abstract II

第一章 绪 论 1

1.1研究背景及意义 1

1.2扩径机概述 1

1.2.1 主要类型 1

1.2.2 工作原理 1

1.2.3 扩径机的工作过程 2

1.3国内外扩径设备的发展现状 2

1.4扩径设备的发展趋势 3

第二章 总体方案设计 4

2.1设计要求 4

2.2 扩径头总体结构方案设计 4

2.2.1 结构及原理分析 4

2.2.2 扩径过程分析 4

2.2.3 结构特点 5

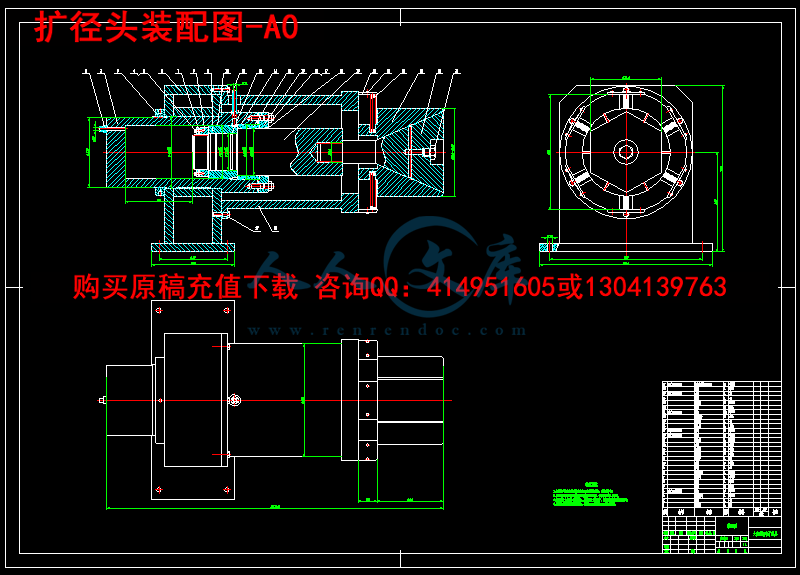

2.3液压系统原理图拟定 5

2.3.1液压系统原理图 5

2.3.2液压系统动作分析 6

第三章 机械结构设计与校核 7

3.1设计计算 7

3.1.1负载分析 7

3.1.2油缸效率分析 8

3.1.3系统背压的选择 8

3.1.4液压缸缸径的确认 8

3.1.5液压缸导向长度的确认 9

3.1.6活塞宽度的确定 9

3.1.7缸体长度的确定 9

3.1.8缸筒壁厚的计算 9

3.1.9缸体外径尺寸的计算 10

3.2校核计算 10

3.2.1活塞杆强度和液压缸稳定性计算 10

3.2.2缸筒壁厚的验算 11

3.3结构设计 12

3.3.1活塞设计 12

3.3.2密封件的选用 12

3.3.3活塞杆的设计 13

3.3.4缓冲装置和排气阀 14

3.4强度校核 16

3.4.1油缸强度计算 16

3.4.2活塞部分的强度计算 19

(1)活塞头部导向套计算 20

(2)活塞头部锁母螺纹应力计算 20

(3)活塞与活动横梁端面挤压应力 21

(4)活塞与扩径装置链接螺母计算 21

第四章 液压系统的设计 23

4.1油泵的选择 23

4.1.1油泵工作压力的确定 23

4.1.2油泵流量的确定 23

4.1.3管道尺寸的确定 23

4.2液压阀及辅助元件的选择 25

4.3确定液压油箱容积 26

4.4确定液压油液 26

4.5液压系统的验算 26

4.5.1 压力损失的验算 26

4.5.2 发热温升的验算 27

结 论 28

参考文献 29

致 谢 30

第一章 绪 论

1.1研究背景及意义

随着管道向高强度、高韧性的方向发展,以及对钢 管质量要求的不断提高,制管技术及装备也在不断推陈出新。扩径机作为其中极为关键的技术装备, 越来越多地得以运用。对焊接后的钢管扩径,可以消除变形,改善尺寸精度,提高钢管的平直度。并且消除残余应力,提高屈服强度。

目前钢管生产中大都使用机械扩径。钢管扩径工艺和扩径机的设计制造在发达国家经 过多年研究和应用,已经取得比较好的结果,一台扩径机的使用寿命可达扩径万根以上。然而由于多种原因,大直径焊管扩径技术,尤其是扩径头技术,在我国 还未被大多数业内人士所了解和掌握。目前国内 有关扩径机技术力学建模和加工工艺方面的相关文章非常少。文中将分析当前国内机械式扩径机扩径头的 常见问题,并提出工艺方面的技术改进原理与方法。 该方案目前已经在湖北沙市钢管厂得到实际验证,取得了较为理想的效果。图中间是一个多棱锥体,外面有多个扇形瓣,锥体同定在液压缸的活塞杆上。当锥体右移时,扇形瓣在锥 面上相对滑动,轴向定位而径向变化,这样扇形模片组 成的近似圆弧面直径可适当变大。准确控制锥体的伸 缩量可得到精确的胀环外径:扩径时扩径头伸进钢管一定长度后锥体右移,胀环变大使钢管在圆周模块作 用下内径被撑大。当超过弹性极限后材质发生塑性变 形,锥体停止移动并保持一段时间后再左移,涨环变小,扩径头退出钢管。此时钢管内径保持一恒定尺寸 且椭圆度有明显改善。钢管分步送入,扩径头逐段进行扩径(扩径长度一般为0.9~1.0m),最后完成全长钢管的扩径。

为了满足市场需要,大口径直缝焊管生产线,填补了国内大口径直缝焊管生产的空白,大口径直缝焊管的扩径在消除钢管成型残余应力的同时对直缝焊管做了整形,使其直度,圆度,直径等更加理想,同时增强了钢管径向承载能力,国内外要求UOE制管方法的的最后一道工序必须扩径,由于国内以前没有大口径直缝焊管,也没有扩径机,所以这方面的发展一直处于比较缓慢的状态。大口径直缝焊管在油气输送领域有着广泛的应用,通过研究大口径直缝焊管的机械扩径方法以及有限元仿真技术在大口径焊管机械扩径生产领域的应用,掌握制造大型直缝焊管的核心技术——机械扩径技术对发展我国管线钢钢管制造业有着重要意义。

1.2扩径机概述

1.2.1 主要类型

目前世界上普遍采用的扩径机主要有机械式扩径机和液压式扩径机两种。由于液压式扩径机是以钢管的外径定径,给管道施工带来诸多不便,再加之生产时充水时间长、生产效率低,且投资大、模具多、更换规格时劳动强度较大,所以,自20世纪90年代以来,新建的大口径直缝埋弧焊管机组多采用机械式扩径机。

1.2.2 工作原理

(1)机械式扩径机的工作原理

图1-1所示为机械式扩径机的工作原理及扩径机头部结构示意。

由于机械式扩径是一段一段地进行的,所以钢管是分步送入扩径头的。由图1-1可知,机械式扩径机的关键部件———扩径头是由几个扇形块组成的芯棒安装在楔形体上,而楔形体固定在液压缸的活塞杆上。当液压缸活塞和楔形体向右移动时,由于构成芯棒表面的扇形块向外扩展,使芯棒圆周增大。楔形体的力借助斜块通过扇形板作用在钢管上,从而使与芯棒接触的一段钢管得到扩径。当活塞和楔形体向左移动时,钢管与芯棒脱离开,以便再次送进,进行下一段钢管的扩径。

图1-1 机械式扩径机工作原理及头部结构示意

1—钢管;2—楔形体;3—斜块;4—扇形块

(2)液压式扩径机的工作原理

液压式扩径机是通过内腔与钢管扩径尺寸一致的外模* 分上下、或左右模两部分+ 将钢管包容其间,钢管两端密封,然后向其内部注入高压水使钢管膨胀变形,直至达到模具内腔尺寸,实现对钢管的扩径。

一般情况下,采用机械式和液压式扩径机的钢管扩胀率为直径的0.8%~1.5%扩径后钢管的壁厚减少约0.8%,长度减少1.5%。

1.2.3 扩径机的工作过程

扩径机的工作过程如下:

(1)焊管通过辊道送往扩径机,焊缝对准扩径

机模具上的槽,整个操作由操作人员通过闭环电视进行监控。监视器安装在主控制台上,电子控制杆将操作人员的指令传到定位驱动系统上。

(2)启动自动循环系统。

(3)焊缝对中系统下落,已定位的钢管进入轴向输送钢管支撑辊,带有夹具的轴向进给小车向前,并牢牢地抓住钢管准备进给。

(4)扩径头逐步送入钢管,钢管依序通过校直器。

(5)钢管分步进行扩径及校直。

(6)重复(4)和(5)的动作,直到钢管全部被扩径和校直。

(7)钢管通过回缩的扩径头,返回到焊缝对中辊和轴向输送支撑辊的初始位置。

(8)在轴向进给小车上的钢管被放开,退回到初始位置。

(9)旋转辊升起钢管,拨料系统将钢管推到输出台架上。

1.3国内外扩径设备的发展现状

在国外,50年代初,美国首先建成UOE生产线,经过70年代的发展高峰期,目前全世界已经拥有30条UOE生产线。其中日本占有6条,制品最大直径为 1626mm,壁厚范围为6. 4mm~50. 8mm。

在国内,目前,我国油气管线工业已经得到了巨大发展。21世纪初期将是我国现代化油气长输管线和煤浆、矿浆输送管线建设的高峰期。我国X级管线用钢及宽厚钢板的生产条件基本形成, UOE成形设备制造的先进技术基础业已具备,但是我们必须承认,这项工程建设尚且缺乏赖以发展的工艺技术基础。迄今为止我国在这方面的研究成果几乎为零,对大口径直缝焊管管坯成形工艺、焊管胀形工艺等诸多工艺技术问题都缺乏直接研究。面对这种现状,虽然我们可以借鉴国外经验,根据公开发表的技术资料确定成套机组的最大力能参数,制造出精良的生产设备,面对我国未来管线工业的建设需要、面对国际管线长输管线用管的发展趋势的现状,大直径直缝埋弧焊管不能自给的矛盾显得更加突出。如果这种现状不能得到改变,那么在新的管线建设高峰期间,即使主要采用螺旋焊管,也需要进口数以10万吨计的直缝焊管。毋庸置疑,这将使我国制管工业蒙受巨大损失。

1.4扩径设备的发展趋势

随着我国装备制造业的发展,特别是结合国家重大装备研制与技术引进、技术改造,制造业总体工艺水平和综合制造能力得到了新的提高,从而为我国的工程机械制造注入了新的动力。我国已掌握了一批重大装备的成套制造工艺技术,如已形成了具有自主知识产权的大型发电设备成套焊接技术规范,突破了大型产品装配的高精度、高效率难关等。近些年来,卧式管端机械扩径机伴随中国经济的高速发展一直持续着增长的良好发展态势,特别是一大批国内企业的崛起,加快了工程机械及其零部件自主创新的步伐,虽然期间也借助了外资的力量,但目前我国工程机械行业的自主创新能力是不容忽视的。通过对工艺技术基础的系统研究,获得一系列对制定UOE生产工艺、设计UOE成形设备和控制成形质量有参考和实用价值的技术资料,无疑把我国大直径直缝焊管制造业推向向一个新的台阶。

第二章 总体方案设计

2.1设计要求

试设计一台钢管扩径设备的扩径头,其主要目的是完成扩径机的径向扩径动作,根据方案对比,确定设计的结构方案,通过计算分析,完成扩径头部分的机械结构及其驱动系统设计。

设计参数要求如下:

(1)钢管管材:;

(2)最大负载F=1100吨;

(3)最初管径的最大椭圆度为:20mm;

(4)管径误差在周长方向为5mm;

(5)管径表面划伤不能超过0.5mm;

(6)一次扩径行程为:600mm;

(7)最大速度:110 mm/s;

(8)钢管直径:559mm-864mm;壁厚10.3mm-14.3mm;钢管长度:6m

川公网安备: 51019002004831号

川公网安备: 51019002004831号