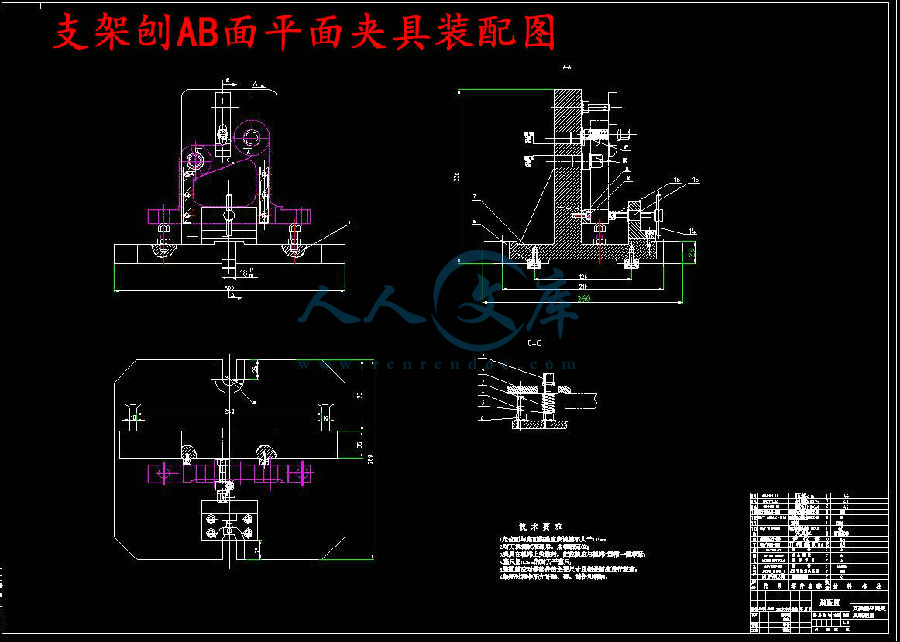

支架零件的机械加工工艺规程及刨A B面夹具设计 第二种方案

收藏

资源目录

压缩包内文档预览:

编号:6975966

类型:共享资源

大小:934.15KB

格式:RAR

上传时间:2018-01-05

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

80

积分

- 关 键 词:

-

支架

ab

第二

方案

- 资源描述:

-

文档部分支持在线预览

- 内容简介:

-

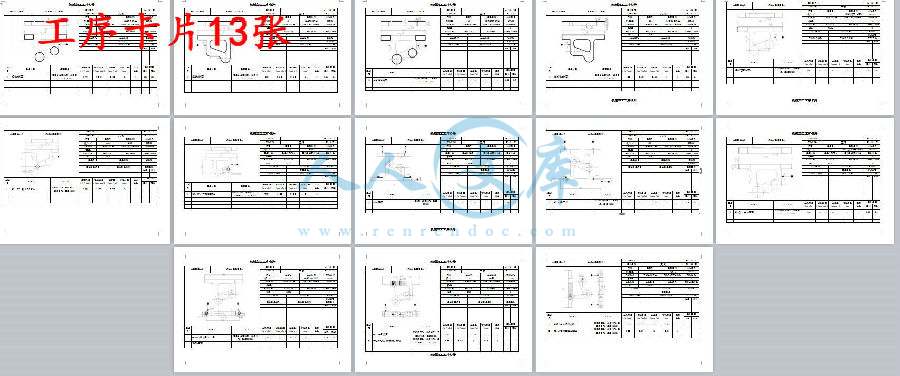

机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第1页车间工序号工序名称材料牌号机加工30粗铣P端面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1粗铣P端面硬质合金面铣刀游标卡尺、工装XJ0013707320183102605机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第2页车间工序号工序名称材料牌号机加工40粗铣Q端面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1粗铣Q端面硬质合金面铣刀游标卡尺、工装XJ0014609120151103304机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第3页车间工序号工序名称材料牌号机加工50半精铣P端面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1半精铣P端面硬质合金面铣刀游标卡尺、工装XJ0013707320183102605机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第4页车间工序号工序名称材料牌号机加工60半精铣Q端面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1半精铣Q端面硬质合金面铣刀游标卡尺、工装XJ0014609120151103304机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第5页车间工序号工序名称材料牌号机加工70粗铣底面M面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1粗铣顶面M面硬质合金面铣刀游标卡尺、工装XJ0014609120151103304机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第8页车间工序号工序名称材料牌号机加工100钻孔HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数钻床Z525夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1钻,扩,铰22H7孔锥柄麻花钻游标卡尺、工装标卡尺、工装XJ00170012203351机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第8页车间工序号工序名称材料牌号机加工110钻孔HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数钻床Z525夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1钻,扩,铰18H7孔锥柄麻花钻游标卡尺、工装标卡尺、工装XJ00170012203351机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第9页车间工序号工序名称材料牌号机加工100HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数刨床BC60631夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1刨AB平面刨刀游标卡尺、工装XJ0013707320183102605机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第6页车间工序号工序名称材料牌号机加工100HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1铣2X2退刀槽硬质合金面铣刀游标卡尺、工装XJ0013707320183102605机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第10页车间工序号工序名称材料牌号机加工90铣2侧18MM小平面HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1铣2侧18MM小平面硬质合金面铣刀游标卡尺、工装XJ0014609120151103304机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第11页车间工序号工序名称材料牌号机加工130、130钻铣R6扁槽HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数铣床X52K1夹具编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1钻R6扁孔底孔13孔硬质合金面铣刀游标卡尺、工装XJ00137073201831026052铣R6扁槽机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第12页车间工序号工序名称材料牌号机加工140钻孔HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数钻床Z5251夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1钻2M8孔底孔锥柄麻花钻游标卡尺、工装标卡尺、工装XJ0011300122026312对孔2M8孔的螺纹孔攻丝锥柄麻花钻游标卡尺、工装标卡尺、工装XJ0013500311261机械加工工序卡片零件图号共13页大连交通大学机械加工工序卡片零件名称支架第13页车间工序号工序名称材料牌号机加工150钻孔HT150毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数铸造11设备名称设备型号设备编号同时加工件数钻床Z525夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件工时定额工步号工步内容工艺装备主轴转速/(RMIN)切削速度/(MMIN)进给量/(MMR)背吃刀量/MM走刀次数基本辅助1钻孔M6的螺纹底孔锥柄麻花钻游标卡尺、工装标卡尺、工装XJ0013001520252612对孔M6的螺纹孔攻丝锥柄麻花钻游标卡尺、工装标卡尺、工装XJ0013500311261课程设计课题支架加工工艺及刨AB面夹具设计专题专业学生姓名班级学号指导教师完成时间I摘要支架零件加工工艺及夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。关键词工艺,工序,切削用量,夹紧,定位,误差IIABSTRACTHUBPARTSPROCESSINGANDLATHEFIXTUREDESIGNPROCESSDESIGN,INCLUDINGMACHININGPROCESSDESIGNANDFIXTURETHREEINPROCESSDESIGNSHOULDFIRSTOFALLPARTSFORANALYSIS,TOUNDERSTANDPARTOFTHEPROCESSTODESIGNBLANKSTRUCTURE,ANDCHOOSETHEGOODPARTSMACHININGDATUM,DESIGNTHEPROCESSROUTESOFTHEPARTSTHENTHEPARTSOFEACHSTEPINTHEPROCESSTOTHESIZECALCULATION,THEKEYISTODETERMINETHECRAFTEQUIPMENTANDTHECUTTINGDOSAGEOFEACHWORKINGPROCEDUREDESIGNTHENTHESPECIALFIXTURE,THEFIXTUREFORTHEVARIOUSCOMPONENTSOFTHEDESIGN,SUCHASTHECONNECTINGPARTPOSITIONINGDEVICES,CLAMPINGELEMENT,AGUIDEELEMENT,FIXTUREANDMACHINETOOLSANDOTHERCOMPONENTSPOSITIONINGERRORCALCULATEDBYTHEANALYSISOFFIXTURE,JIGSTRUCTURETHERATIONALITYANDTHEDEFICIENCY,PAYATTENTIONTOIMPROVINGANDWILLDESIGNINKEYWORDSPROCESS,PROCESS,CUTTINGDOSAGE,CLAMPING,POSITIONINGIII目录摘要IIABSTRACTIII第1章序言6第2章加工工艺规程设计721零件的分析7211零件的作用7212零件的工艺分析722确定毛坯的制造形式823支架加工工艺措施8231孔和平面的加工顺序8232孔系加工方案选择824支架加工定位基准的选择9241粗基准的选择9242精基准的选择925支架加工主要工序安排926机械加工余量、工序尺寸及毛坯尺寸的确定1227确定切削用量及基本工时(机动时间)13第3章刨A、B平面夹具设计2331指出存在的问题2332夹具设计24321夹具体设计24322定位基准的选择24323定位方案和元件设计24324定位误差的计算25325切削力及夹紧力的计算26326夹紧机构的设计28IV328确定夹具体结构尺寸和总体结构29329夹具设计及操作的简要说明31总结32致谢33参考文献345第1章序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。支架零件加工工艺及夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等的基础下,进行的一个全面的考核。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证尺寸证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。6第2章加工工艺规程设计21零件的分析211零件的作用题目给出的零件是支架。主要作用是起固定连接其他部件的作用零。件的实际形状如上图所示,从零件图上看,该零件是典型的零件,结构比较简单。具体尺寸,公差如下图所示。212零件的工艺分析由零件图可知,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。由支架零件图可知。它的外表面上有3个平面需要进行加工。支承孔系在前后端面上。此外各表面上还需加工一系列螺纹孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下7(1)以P、Q面为主要加工表面的加工面。这一组加工表面包括P、Q面的铣削加工;其中P、Q面有表面粗糙度要求为,24孔、36孔有表面粗糙MRA36度要求为。6RAM(2)以顶面为主要加工平面的加工面。这一组加工表面包括顶面的铣削加工;2M8螺纹孔加工其中底面有表面粗糙度要求为,钻R6扁孔工艺孔,铣R6A36扁槽(3)以A、B端面为主要加工表面的加工面。这一组加工表面包括尺寸为210的小端面、尺寸18X23的小平面其中A、B面有表面粗糙度要求为32RAM22确定毛坯的制造形式零件材料为HT150,考虑到零件在工作过程中经常受到冲击性载荷,采用这种材料零件的强度也能保证。由于零件成批生产,而且零件的轮廓尺寸不大,选用砂型铸造,采用机械翻砂造型,铸造精度为2级,能保证铸件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。23支架加工工艺措施由以上分析可知。该支架零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于支架来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。由于的生产量很大。怎样满足生产率要求也是加工过程中的主要考虑因素。231孔和平面的加工顺序支架类零件的加工应遵循先面后孔的原则即先加工支架上的基准平面,以基准平面定位加工其他平面。然后再加工孔系。支架的加工自然应遵循这个原则。这是因为平面的面积大,用平面定位可以确保定位可靠夹紧牢固,因而容易保证孔的加工精度。其次,先加工平面可以先切去铸件表面的凹凸不平。为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。支架零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。232孔系加工方案选择支架孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及8生产率的条件下,应选择价格最底的机床。24支架加工定位基准的选择241粗基准的选择粗基准选择应当满足以下要求(1)保证各重要支承孔的加工余量均匀;(2)保证装入支架的零件与箱壁有一定的间隙。为了满足上述要求,应选择的主要支承孔作为主要基准。即以支架的输入轴和输出轴的支承孔作为粗基准。也就是以前后端面上距顶平面最近的孔作为主要基准以限制工件的四个自由度,再以另一个主要支承孔定位限制第五个自由度。由于是以孔作为粗基准加工精基准面。因此,以后再用精基准定位加工主要支承孔时,孔加工余量一定是均匀的。由于孔的位置与箱壁的位置是同一型芯铸出的。因此,孔的余量均匀也就间接保证了孔与箱壁的相对位置。242精基准的选择从保证支架孔与孔、孔与平面、平面与平面之间的位置。精基准的选择应能保证支架在整个加工过程中基本上都能用统一的基准定位。从支架零件图分析可知,它的顶平面与各主要支承孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于前后端面,虽然它是支架的装配基准,但因为它与支架的主要支承孔系垂直。如果用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有一定的困难,所以不予采用。25支架加工主要工序安排对于大批量生产的零件,一般总是首先加工出统一的基准。支架加工的第一个工序也就是加工统一的基准。具体安排是先以孔定位粗、精加工顶平面。第二个工序是加工定位用的两个工艺孔。由于顶平面加工完成后一直到支架加工完成为止,除了个别工序外,都要用作定位基准。因此,底面上的螺孔也应在加工两工艺孔的工序中同时加工出来。后续工序安排应当遵循粗精分开和先面后孔的原则。先粗加工平面,再粗加工孔系。螺纹底孔在多轴组合钻床上钻出,因切削力较大,也应该在粗加工阶段完成。对于支架,需要精加工的是支承孔前后端平面。按上述原则亦应先精加工平面再加工孔系,但在实际生产中这样安排不易于保证孔和端面相互垂直。因此,实际采用的工艺方案是先精加工支承孔系,然后以支承孔用可胀心轴定位来加工端面,这样容易保证零件图纸上规定的端面全跳动公差要求。各螺纹孔的攻丝,由于切削力较小,可以安9排在粗、精加工阶段中分散进行。加工工序完成以后,将工件清洗干净。清洗是在的含0411苏打C908及02505亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于。MG20制定以下两种工艺方案方案一工序号工序内容10铸造20时效处理30粗铣P端面40粗铣Q端面50半精铣P端面60半精铣Q端面70粗铣底面M面80钻,扩,铰22H7孔90钻,扩,铰18H7孔100刨AB平面110铣2X2退刀槽120铣2侧18MM小平面130钻R6扁孔底孔12孔140铣R6扁槽150钻2M8孔攻丝160钻M6孔攻丝170检验入库方案二工序号工序内容10铸造1020时效处理30钻,扩,铰22H7孔40钻,扩,铰18H7孔50粗铣P端面60粗铣Q端面70半精铣P端面80半精铣Q端面90粗铣底面M面100刨AB平面110铣2X2退刀槽120铣2侧18MM小平面130钻R6扁孔底孔12孔140铣R6扁槽150钻2M8孔攻丝160钻M6孔攻丝170检验入库工艺方案一和方案二的区别在于方案一先加工端面再加工孔,而方案二是先加工孔再加工端面,违背了先面后孔的原则,综合考虑确定具体的加工路线如下工序号工序内容10采用铸造的方法获得毛坯20退火,30划线打点40粗铣P端面50粗铣Q端面60半精铣P端面70半精铣Q端面80粗铣底面M面90钻,扩,铰22H7孔11100钻,扩,铰18H7孔110刨AB平面120铣2X2退刀槽130铣2侧18MM小平面140钻R6扁孔底孔12孔150铣R6扁槽160钻2M8孔攻丝170钻M6孔攻丝180检验入库26机械加工余量、工序尺寸及毛坯尺寸的确定“支架”零件材料采用灰铸铁制造。材料为HT150,硬度HB为170241,生产类型为大批量生产,采用铸造毛坯。(1)底面的加工余量。根据工序要求,底面加工分粗、精铣加工。各工步余量如下粗铣参照机械加工工艺手册第1卷表3223。其余量值规定为,M4371现取。表3227粗铣平面时厚度偏差取。M02M280精铣参照机械加工工艺手册表2359,其余量值规定为。(2)前后端面加工余量。根据工艺要求,前后端面分为粗铣、精铣加工。各工序余量如下粗铣参照机械加工工艺手册第1卷表3223,其加工余量规定为,现取。M53703铸件毛坯的基本尺寸为,根据机械加工工艺手册M375206表2311,铸件尺寸公差等级选用CT7。再查表239可得铸件尺寸公差为。M61(3)螺孔加工余量毛坯为实心,不冲孔。表1毛坯尺寸零件尺寸单侧余量双侧余量铸件尺寸2336291824241218H7实心铸造实心铸造无22H7实心铸造实心铸造无2M8实心铸造实心铸造无M6实心铸造实心铸造无27确定切削用量及基本工时(机动时间)工序10无切削加工,无需计算工序20无切削加工,无需计算工序30粗铣P端面机床双立轴圆工作台铣床KX52刀具硬质合金端铣刀(面铣刀)材料齿数VCWR418MD636Z铣削深度PAM3每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZAF/180VSMV2机床主轴转速N,式(11)MIN/97361430210RDNIN/370R实际铣削速度式(12)VSND/21140进给量式(13)FZAFF60/3768工作台每分进给量MMIN/39SMF根据参考文献7机械加工工艺手册表2481,AA60被切削层长度由毛坯尺寸可知LL76刀具切入长度1式(14)35021ADL13M982431603502取ML21刀具切出长度取2L走刀次数为1机动时间式(15)JTMIN2603957621MJFL工序40粗铣Q端面机床双立轴圆工作台铣床KX52刀具硬质合金端铣刀(面铣刀)材料齿数VCWR418MD636Z铣削深度PAM3每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZAF/180VSMV2机床主轴转速N,式(11)MIN/97361430210RDNIN/370R实际铣削速度式(12)VSND/21140进给量式(13)FZAFF60/3768工作台每分进给量MMIN/39SMF根据参考文献7机械加工工艺手册表2481,AA60被切削层长度由毛坯尺寸可知LL76刀具切入长度1式(14)35021ADLM9824603取ML2114刀具切出长度取2LM走刀次数为1机动时间式(15)JTMIN2603957621MJFL工序50半精铣P端面铣削深度PA1每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZMAF/150VSV机床主轴转速,由式(11)有N,MIN/9645631010RDIN/460R实际铣削速度,由式(12)有VSMDV/521130进给量,由式(13)有FZNAFF960/465工作台每分进给量MFIN/9MSF被切削层长度由毛坯尺寸可知LL7刀具切入长度精铣时1DL631刀具切出长度取2L走刀次数为1。机动时间,由式(15)有2JTMIN3041267212MJFLT本工序机动时间IN5903601JJJTT工序60半精铣Q端面铣削深度PAM每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZAF/150V15SMV/51机床主轴转速,由式(11)有N,MIN/964563100RDVIN/460R实际铣削速度,由式(12)有SMDV/521130进给量,由式(13)有FZNAFF960/465工作台每分进给量MFIN/9MSF被切削层长度由毛坯尺寸可知LL7刀具切入长度精铣时1DL631刀具切出长度取2L走刀次数为1。机动时间,由式(15)有2JTMIN3041267212MJFLT本工序机动时间IN5903601JJJTT工序70粗铣底面M面机床双立轴圆工作台铣床KX52刀具硬质合金端铣刀(面铣刀)材料齿数VCWR418MD636Z铣削深度PAM3每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZAF/180VSMV2机床主轴转速N,式(11)MIN/97361430210RDNIN/370R实际铣削速度式(12)VSND/21140进给量式(13)FZAFF60/376816工作台每分进给量MFMIN/639/6SMVF根据参考文献7机械加工工艺手册表2481,AA0被切削层长度由毛坯尺寸可知LL7刀具切入长度1式(14)35021ADLM9824603取ML21刀具切出长度取2L走刀次数为1机动时间式(15)JTMIN2603957621MJFL工序80钻、扩、铰22H7孔工件材料为HT200,硬度200HBS。孔的直径为22MM,公差为H7,表面粗糙度。加工机床为Z525立式钻床,加工工序为钻、扩、铰,加工刀具分别为16ARM钻孔19MM标准高速钢麻花钻,磨出双锥和修磨横刃;扩孔217MM标准高速钢扩孔钻;铰孔22MM标准高速铰刀。选择各工序切削用量。(1)确定钻削用量1)确定进给量根据参考文献7表2810可查出,F0475/FMR表由于孔深度比,故0/3/216LD9LFK。查Z525立式钻床说明书,取4759405/FMR表。03/MR根据参考文献7表288,钻头强度所允许是进给量。由于机床进175/FR给机构允许的轴向力(由机床说明书查出),根据表289,允许的进给MAX16FN量。“18/FR由于所选进给量远小于及,故所选可用。FF“F2)确定切削速度、轴向力F、转矩T及切削功率根据表2815,由插VMP入法得,17/INM表4732N表,569NM表15MKW表由于实际加工条件与上表所给条件不完全相同,故应对所的结论进行修正。由参考文献7表283,故08VKLVK1717/MIN087512/MINV表0/I6NRD表查Z525机床说明书,取。实际切削速度为95/IR0195/IN14/I0RV由表285,故6MFTK47326N5190548M3)校验机床功率切削功率为P/MNK表(2261KWW机床有效功率450835EMPKP故选择的钻削用量可用。即,02DM03/FR19/INR14/INV相应地,516FN548T05MKW(2)确定扩孔切削用量1)确定进给量根据参考文献7表2831,F。根据Z525机床说明书,取F表(078)/R079/R057MM/R。2)确定切削速度及根据参考文献7表2833,取。修正系VN25/MINV表数,08MVK247102/109PPRAVAK根据故25/IN/MINV表01ND表(/I24786/IR查机床说明书,取。实际切削速度为5/INR301VDN327/MI10/I18(3)确定铰孔切削用量1)确定进给量根据参考文献7表2836,按该表注F1326FM表4,进给量取小植。查Z525说明书,取。16/FMR2)确定切削速度及由参考文献7表2839,取。由VN8/INV表参考文献7表283,得修正系数,08MVK09PAVK5247/0152PRA根据故8/MIN894/MINV表01ND表074/2595/IR查Z525说明书,取,实际铰孔速度1/INR301VDN3250/MI78/I(4)各工序实际切削用量根据以上计算,各工序切削用量如下钻孔,094/FR195/MINR14/INV扩孔,17D5223M铰孔,026/F0/IN78/I工序90钻、扩、铰18H7孔工序90与工序80的计算方法完全一样,为了篇幅需要,故不在一一列举工序100刨AB平面深度PA1M每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZF/50VSV1机床主轴转速,由式(11)有N,MIN/964563100RDIN/460R实际铣削速度,由式(12)有VSMDV/521130进给量,由式(13)有FZNAFF960/465工作台每分进给量MFIN/9MSF19被切削层长度由毛坯尺寸可知LML76刀具切入长度精铣时1DL31刀具切出长度取2L走刀次数为1。机动时间,由式(15)有2JTMIN3041267212MJFLT本工序机动时间IN5903601JJJTT工序120铣2侧18MM小平面机床卧式铣床X6132刀具硬质合金端铣刀(面铣刀)材料齿数VCWR418MD636Z铣削深度PAM3每齿进给量根据参考文献7机械加工工艺手册表2473,取F铣削速度参照参考文献7机械加工工艺手册表2481,取ZAF/180VSMV2机床主轴转速N,式(11)MIN/97361430210RDNIN/370R实际铣削速度式(12)VSND/21140进给量式(13)FZAFF60/3768工作台每分进给量MMIN/39SMF根据参考文献7机械加工工艺手册表2481,AA60被切削层长度由毛坯尺寸可知LL76刀具切入长度1式(14)35021ADLM982460320取ML251刀具切出长度取2LM走刀次数为1机动时间式(15)JTMIN2603957621MJFL工序130钻R6扁孔底孔12孔机床X52K立式铣床刀具根据机械加工工艺手册表1061选取高速钢麻花钻121进给量取F013MM/R2切削速度V2434M/MIN取V15M/MIN3确定机床主轴转速NS398R/MINWD10CV152与398R/MIN相近的机床转速为400R/MIN。现选取400R/MIN。WN所以实际切削速度CV10SN41507/MI5切削工时,按工艺手册表621。TI其中L60MM4MM3MMMFNLW211L2LT128MIN6043工序130钻2M8螺纹孔机床Z525立式钻床钻孔6M选用高速钢锥柄麻花钻(工艺表316)由切削表27和工艺表4216查得M/R280F机(切削表215)IN/8VCC10V0X16849R/MIND机机按机床选取/I机N/I100CV机机基本工时MIN12301F98LTX机机21攻螺纹M8MM选择M8MM高速钢机用丝锥等于工件螺纹的螺距,即FP125/FMR75/MINCV机10298/INNRD查按机床选取机68/INC机基本工时12035MIN7LTF机工序140钻螺孔M机床Z525立式钻床切削深度PAM62进给量根据参考文献7机械加工工艺手册表2439,F,取RF/802RF/50切削速度参照参考文献7机械加工工艺手册表2441,取VSMV/360机床主轴转速,由式(11)有N,取MIN/1325143610RDIN/130R实际切削速度,由式(12)有VSDV/562540被切削层长度LM7刀具切入长度,由式(18)有1MCTGCTGKDLR1202121刀具切出长度2L0走刀次数为1机动时间,由式(15)有JTIN061325071FNLTJ、攻螺纹孔6M机床组合攻丝机刀具高速钢机动丝锥进给量由于其螺距,因此进给量FMP1RMF/122切削速度参照参考文献7机械加工工艺手册表24105,取VMIN/96/150S机床主轴转速,由式(11)有N,取I/24340RDMIN/350R丝锥回转转速取N50N实际切削速度,由式(12)有VSDV/10961040被切削层长度LM25刀具切入长度1F31刀具切出长度2LM走刀次数为1机动时间,由式(15)有JTIN0835120502121FNLFLTJ23第3章刨A、B平面夹具设计31指出存在的问题为了提高劳动生产率和降低生产成本,保证加工质量,降低劳动强度,需要设计专用夹具。对于刨A、B平面夹具设计,由于对加工精度要求不是很高,所以在本道工序加工时,主要考虑如何降低降低生产成本和降低劳动强度。32夹具设计321夹具体设计设计夹具,首先要仔细分析加工零件的技术要求,运用夹具设计的基本原理和方法,拟定夹具设计方案;在满足加工精度的条件下,合理的进行安装、定位、夹紧;在完成夹具草图后,进一步考虑零件间的连接关系和螺钉、螺母、定位销等的固定方式,设计合理的结构实现个零部件间的相对运动;根据零件的使用要求,选择相应的材料。完成钻床夹具的所有设计后,用AUTOCAD进行二位图形的绘制,首先画装配图,然后从装配图上拆画零件图,标注相关尺寸及技术要求,最后进行论文撰写、整理、修改完成该课程设计。322定位基准的选择在加工中用作确定工件在夹具中占有正确位置的基准,称为定位基准。据夹具手册知定位基准应尽可能与工序基准重合,在同一工件的各道工序中,应尽量采用同一定位基准进行加工。该零件以三面定位,滑鞍上的装配基准为平面,而它们又是滑鞍上其他要素的设计基准,因此以这些装配基准平面作为定位基准,避免了基准不24重合误差,有利于提高滑鞍各主要表面的相互位置精度。有零件图可知,根据本道工序,选底面和侧面为定位基准。323定位方案和元件设计根据以上零件的结构分析以及定位基准的选择,可得定位基准为平面,因此可选择定位元件为支承板,如图41定位支承板所示。根据工序图及对零件的结构的分析,本道工序需限制4个自由度,为了增加定位的可靠行,实际限制了其6个自由度。本夹具采用6点定位原则,用两个固定的支撑板作为一大平面,限制了工件的两个旋转自由度和一个移动自由度324定位误差的计算定位误差11MINDWD121MIN2MINDDDDJWARCTGL其中,1052DM20D,D3DM图41定位支承板25,1MIN02MIN0346DWM2J夹紧误差COSMINAXYJ其中接触变形位移值1962NHBZYRAZKNCL查5表1215有。104,0,42,07AZBKCCOS28JYM磨损造成的加工误差通常不超过MJ05夹具相对刀具位置误差取AD1误差总和0853JWM从以上的分析可见,所设计的夹具能满足零件的加工精度要求。325切削力及夹紧力的计算刀具刨刀(硬质合金)根据机械加工工艺手册可查得铣削力计算公式为圆周分力式(31)1075807986PFEFZFZAZDK查表可得05DM92M08/FAZ1PAFZK代入公式(31)得07508798678616ZF329N查表可得刨削水平分力、垂直分力、轴向分力与圆周分力的比值为0/EL/05VEF/04XEF83291LN260753925147VEFNX6根据工件受力切削力、夹紧力的作用情况,找出在加工过程中对夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值。即FKW安全系数K可按下式计算有6543210式中为各种因素的安全系数,查参考文献5表可得612120130156CK5223P12013015F所以有98KCWFN763P1590KF螺旋夹紧时产生的夹紧力按以下公式计算有210TGTQLWZ式中参数由参考文献5可查得6276ZR90105229螺旋夹紧力048WN该夹具采用螺旋夹紧机构,用螺栓通过弧形压块压紧工件,受力简图如下27163图41受力简图由表得原动力计算公式261001KLWL即04782393275KWLNL由上述计算易得K由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。326夹紧机构的设计采用螺旋直接夹紧或与其他元件组合实现夹紧工件的机构,统称螺旋夹紧机构。由于这类夹紧机构简单,夹紧可靠,通用性大,故在机床夹具中得到广泛运用。它的主要缺点是夹紧和松开工件时比较费力。本夹具采用移动压板进行夹紧,同时保证了夹紧可靠和动作迅速的要求。同时,由于移动压板标准件,可直接购买,降低了夹具的制造成本。夹紧力的计算单个螺旋夹紧时产生的夹紧力按下列计算210TGRTQLWZ28式中W0单个螺旋夹紧产生的夹紧力(N);Q原始作用力(N);L作用力臂(MM);螺杆端部与工件间的当量摩擦半径(MM),其值视螺杆R端部的结构形式而定,参见机床夹具设计手册第三版表1220;螺杆端部与工件间的摩擦角();1螺纹中径之半(MM);ZR螺旋升角(),参见机床夹具设计手册第三版表1221;螺旋副的当量摩擦角(),式中为螺旋副的摩擦角()22,为螺纹牙型半角(),参见机床夹具设计手册第三版表1222。328确定夹具体结构尺寸和总体结构夹具体夹具的定位、引导、夹紧装置装在夹具体上,使其成为一体,并能正确的安装在机床上。夹具体是将夹具上的各种装置和元件连接成一个整体的最大最复杂的基础件。夹具体的形状和尺寸取决于夹具上各种装置的布置以及夹具与机床的连接,而且在零件的加工过程中,夹具还要承受夹紧力、切削力以及由此产生的冲击和振动,因此夹具体必须具有必要的强度和刚度。切削加工过程中产生的切屑有一部分还会落在夹具体上,切屑积聚过多将影响工件的可靠的定位和夹紧,因此设计夹具体时,必须考虑结构应便于排屑。此外,夹具体结构的工艺性、经济性以及操作和装拆的便捷性等,在设计时也应加以考虑。夹具体设计的基本要求29(1)应有适当的精度和尺寸稳定性夹具体上的重要表面,如安装定位元件的表面、安装对刀块或导向元件的表面以及夹具体的安装基面,应有适当的尺寸精度和形状精度,它们之间应有适当的位置精度。为使夹具体的尺寸保持稳定,铸造夹具体要进行时效处理,焊接和锻造夹具体要进行退火处理。(2)应有足够的强度和刚度为了保证在加工过程中不因夹紧力、切削力等外力的作用而产生不允许的变形和振动,夹具体应有足够的壁厚,刚性不足处可适当增设加强筋。(3)应有良好的结构工艺性和使用性夹具体一般外形尺寸较大,结构比较复杂,而且各表面间的相互位置精度要求高,因此应特别注意其结构工艺性,应做到装卸工件方便,夹具维修方便。在满足刚度和强度的前提下,应尽量能减轻重量,缩小体积,力求简单。(4)应便于排除切屑在机械加工过程中,切屑会不断地积聚在夹具体周围,如不及时排除,切削热量的积聚会破坏夹具的定位精度,切屑的抛甩可能缠绕定位元件,也会破坏定位精度,甚至发生安全事故。因此,对于加工过程中切屑产生不多

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号