【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

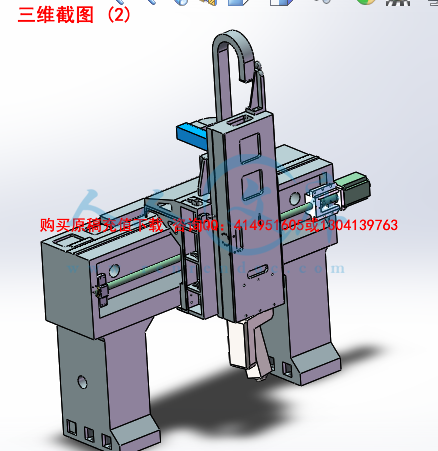

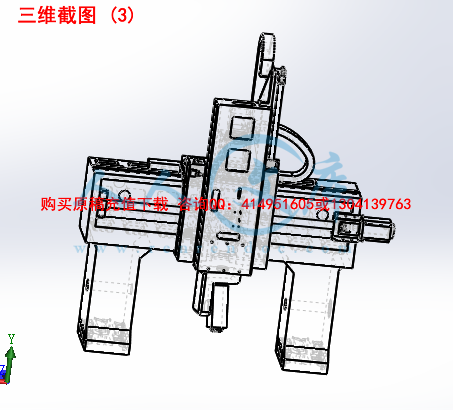

本文全面阐述了龙门加工中心的结构原理,设计特点,论述了采用伺服电机和滚珠丝杠螺母副的优点。详细介绍了龙门加工中心的结构设计及校核,并进行了分析。另外汇总了有关技术参数。

高速度、高精度、高效率和高刚度已成为当今数控机床发展的主要方向,为了弥补这些不足,龙门龙门加工中心便应运而生,大大提高了零件的精度和效率,降低生产成本,因此龙门加工中心Z轴与Y轴进给运动机构设计成为当前数控机床行业重点研究的对象之一。

其中着重介绍了滚珠丝杠的原理及选用原则,系统地对滚珠丝杠生产、应用等环节进行了介绍。包括种类选择、参数选择、精度选择、循环方式选择、与主机匹配的原则以及厂家的选择等。

关键词:龙门加工中心,数控,伺服电机,滚珠丝杠

Abstract

This paper describes the principles of a comprehensive structure of gantry machining center, design features, discusses the advantages of using servo motor and ball screw nut pairs. Details of the design and verification of the machining center, and analyzed. Also summarizes the technical parameters.

High-speed, high efficiency and high rigidity has become the main direction of development of today's CNC machine tools, in order to remedy these shortcomings, gantry machining center will come into being, greatly improving the accuracy and efficiency of parts, reduce production costs, and therefore the goal machining centers Z axis and Y-axis feed motion mechanism designed to be one of the objects of the current focus on the CNC machine tool industry.

Which focuses on the principle and the principle of selection of ball screw, ball screw system to production, application and other aspects were introduced. Including species selection, parameter selection, accuracy of selection, mode selection cycle, the principle of matching the host and select manufacturers and the like.

Keywords: gantry machining centers, CNC, servo motor, ball screw

目 录

摘 要 II

Abstract III

目 录 IV

第1章 绪 论 1

1.1 数控系统的发展及趋势 1

1.2 龙门加工中心的基本原理 2

1.3 课题研究的目的和意义 4

第2章 设计的内容及要求 5

2.1课题的主要内容和基本要求 5

2.2 设计的内容 5

2.2.1 数控装置总体方案的确定 5

2.2.2 机械部分的设计 5

2.2.3 编写设计说明书 6

2.3 机床主要部件及运动方式的选定 6

第3章 Z向进给伺服进给结构设计 8

3.1 滚珠丝杠螺母副的计算和选型 8

3.1.1 最大工作载荷的计算 8

3.1.2 最大动载荷的计算 8

3.1.3 滚珠丝杠螺母副的选型 9

3.1.4 滚珠丝杠副的支承方式 9

3.1.5 传动效率的计算 9

3.1.6 刚度的验算 9

3.1.7 稳定性校核 10

3.1.8 临界转速的验证 10

3.2 步进直线电机的计算和选用 11

3.2.1 转动惯量的计算 11

3.2.2 电机力矩的计算 12

3.3 步进直线电机的选择 14

第4章 Y向进给机构设计计算 16

4.1 滚珠丝杠的选择 16

4.1.1 滚珠丝杠的精度 16

4.2 伺服电机的选择 20

4.2.1 最大负载转矩的计算 20

4.2.2 负载惯量的计算 20

4.2.3 空载加速转矩计算 22

4.2.4 轴向间隙的调整和加预紧力的方法 22

4.3 导轨副的计算、选择 24

4.4 联轴器的选择 25

4.5 轴承的选择 26

总结 27

参考文献 28

致 谢 29

第1章 绪 论

1.1 数控系统的发展及趋势

1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。从此,传统机床产生了质的变化。近半个世纪以来,数控系统经历了两个阶段和六代的发展。

数控NC阶段(1952年-1970年)

早期计算机的运算速度低,对当时的科学计算和数据处理影响还不大,但不能适应机床实时控制的要求。人们不得不采用数字逻辑电路"搭"成一台机床专用计算机作为数控系统,被称为硬件连接数控(HARD-WIRED NC),简称为数控(NC)。随着元器件的发展,这个阶段经历了三代,即1952年的第一代—电子管;1959年的第二代—晶体管;1965年的第三代—小规模集成电路。

计算机数控(CNC)阶段(1970年-现在)

到1970年,通用小型计算机业已出现并成批生产。于是将它移植过来作为数控系统的核心部件,从此进入了计算机数控(CNC)阶段(把计算机前面应有的“通用”两个字省略了)。到1971年,美国INTEL公司在世界上第一次将计算机的两个最核心的部件—运算器和控制器,采用大规模集成电路技术集成在一块芯片上,称之为微处理器(MICROPROCESSOR),又可称为中央处理单元(简称CPU)。

到1974年微处理器被应用于数控系统。这是因为小型计算机功能太强,控制一台机床能力有富裕(故当时曾用于控制多台机床,称之为群控),不如采用微处理器经济合理。而且当时的小型机可靠性也不理想。早期的微处理器速度和功能虽还不够高,但可以通过多处理器结构来解决。由于微处理器是通用计算机的核心部件,故仍称为计算机数控。

到了1990年,PC机(个人计算机,国内习惯称微机)的性能已发展到很高的阶段,可以满足作为数控系统核心部件的要求。数控系统从此进入了基于PC的阶段。

总之,计算机数控阶段也经历了三代。即1970年的第四代—小型计算机;1974年的第五代—微处理器和1990年的第六代—基于PC(国外称为PC-BASED)。

还要指出的是,虽然国外早已改称为计算机数控(即CNC)了,而我国仍习惯称数控(NC)。所以我们日常讲的"数控",实质上已是指"计算机数控"了。

3.数控未来发展的趋势

(1) 继续向开放式、基于PC的第六代方向发展

基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统生产厂家会走上这条道路。至少采用PC机作为它的前端机,来处理人机界面、编程、联网通信等问题,由原有的系统承担数控的任务。PC机所具有的友好的人机界面,将普及到所有的数控系统。远程通讯,远程诊断和维修将更加普遍。

(2) 向高速化和高精度化发展

这是适应机床向高速和高精度方向发展的需要。

(3) 向智能化方向发展

随着人工智能在计算机领域的不断渗透和发展,数控系统的智能化程度将不断提高。

1.2 龙门加工中心的基本原理

数控控制(Numerical Control)是用数字化信号对机床的运动及其过程进行控制的一种控制方法。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中的一门新型的,发展十分迅速的高新技术。数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围所覆盖的领域又:机械制造技术;微电子技术;信息处理传输技术;自动控制技术;伺服驱动技术;检验监控技术;传感技术;软件技术等。数控技术及装备是发展新兴高新技术产业和尖端工业的是能技术和最基本的装备。在提高生产率,降低成本,保证质量及改善工人劳动强度等方面,都有突出的优点;特别是在适应机械产品迅速更新换代,小批量,多品种生产方面,各类数控装备是实现先进制造技术的关键。

数控机床是采用了数控技术的机床,或者说是装备了数控系统的机床。国际信息处联盟(International Federation of Information Processing, IEIP)第五技术委员会,对数控机床作了如下的定义:数控机床是一种装了程序控制系统的机床。该系统能逻辑的处理具有使用码或其他符号编码指令规定的程序。

龙门加工中心经过长期的技术发展和推动,已从传统的单轴式发展到多轴

式,从传统龙门加工中心发展到现代化智能的加工中心,从单面的加工发展到多

面的加工,发展速度快,技术比较成熟。但是对于龙门五面体加工中心,由于我

国基础技术薄弱,研究方法落后,资金投入不足等原因,以及国外对核心技术的

封锁,导致我国五面体加工中心发展缓慢[4]。从龙门加工中心主要部件的发展情况来看,国内外龙门加工中心的龙门和滑枕的机构基本都具有以下特点:

1. 龙门 主要是由一个横梁和两个立柱构成。分为横梁固定、横梁靠定位块

锁定分段升降和横梁任意升降三种类型。横梁固定式结构机床刚性好,但不适合

加工大型工件,因为在加工靠近工作台面的工件部位时,滑枕伸出长度过大,加

工刚性较差,影响加工尺寸精度;横梁靠定位块锁定分段升降型结构机床刚性较

好,但横梁升降运动不能与滑枕上下移动联动,且操作较复杂;横梁任意升降型

结构横梁升降运动可以与滑枕上下移动联动,加工范围较广,适合新产品开发。

立柱和横梁的横截面为矩形,刚性好,可耐重切削并长期保持高精度。主轴箱在

横梁上的导轨有自重平衡装置,其动作灵活、迅速且准确。由于主轴箱左右移动

时,横梁升降用滚珠丝杠所受负载有变动,使精度降低,所以采用配置在横梁左

右两侧的油缸来平衡主轴箱左右移动造成的变动负载和横梁本身的自重,以提高

机床的精度。

2. 滑枕 从结构上可分为开式和闭式两种型式。开式结构的滑枕通过压板夹

紧在主轴箱上,滑枕的截面积大;闭式结构的滑枕被夹紧在主轴箱内,滑枕的截

面积小。主轴箱内有液压平衡装置,使滑枕上下移动灵活,可实现强力重切削。

主轴滑枕内部采用强制内冷却,即使作长时间连续重切削,也可保持高精度。滑

枕的行程以满足工件侧面下部的加工要求为宜,不宜太长,以免影响加工时的机

床刚度。滑枕采用一体型的结构,以提高机床的整体刚性。

1.3 课题研究的目的和意义

我国近几年龙门加工中心进给机构虽然发展较快,但与国际先进水平还存在一定的差距,主要表现在:可靠性差,外观质量差,产品开发周期长,应变能力差。

针对传统龙门加工中心进给机构的不足之处及生产中存在的问题,有必要在传统机床的基础上研究出新型龙门加工中心进给机构。通过对传统铣床手动的进给系统、夹紧系统及传动系统的创新设计,加入新技术,从而提高产品质量和生产效率,实现自动化,降低劳动强度及工作量。

龙门加工中心进给机构的发展现状和趋势是:在规格上将向两头延伸,即开发小型和大型进给机构;在性能上将研制以钢为材料的进给机构,大幅度提高进给机构的承载能力;在形式上继续研制多轴并联,甚至于五轴并联的进给机构。

综上所诉,龙门加工中心进给机构的开发和设计具有很高研究的意义.本课题采用类似的机床结构设计成果的方法,进行龙门加工中心进给机构的设计,使其能够实现更好的工业生产自动化。

本课题对龙门加工中心进给机构部件进行了设计,研究龙门加工中心的结构,主要部件及典型零件的设计方法,其意义如下:

1、通过对数控机床的结构设计和研究掌握机构设计的一般步骤和方法;

2、通过对课题的研究,了解国内外有关数控机床的技术现状和发展趋势;

3、通过毕业设计培养自己的创新精神,提供分析问题和解决问题的能力。

川公网安备: 51019002004831号

川公网安备: 51019002004831号