【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

汽车制动系统是汽车各个系统中最为重要的。如果制动系统失灵,那么结果将会是毁灭性的。制动器实际上是一个能量转化装置,这种转化实际上是把汽车的动能转换为汽车的热能挥发出去,当制动器制动时,驱动程序来命令十倍于以往的力来使汽车停止下来。制动系统可以发挥上千磅的压力来分配给四个制动器。

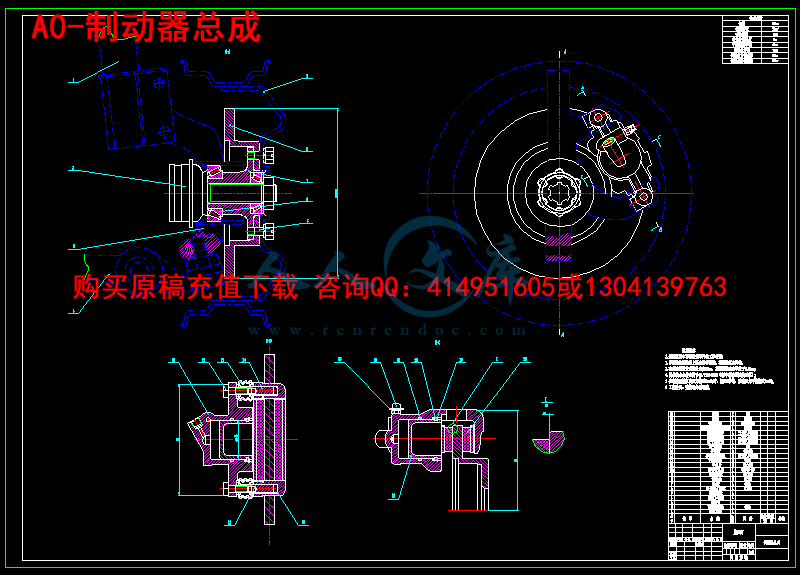

本次设计的盘式制动器参考起亚K2前轮盘式制动器结构。

盘式制动器又称为碟式制动器,这种制动器散热快、重量轻、构造简单、调整方便,特别是高负载时耐高温性能好,制动效果稳定,而且不怕泥水侵袭,在冬季和恶劣路况下行车,盘式制动比鼓式制动更容易在较短的时间内令车停下。有些盘式制动器的制动盘上还开了许多小孔,加速通风散热,提高制动效率。由制动器设计的一般原则,综合考虑制动效能、制动效能稳定性、制动间隙调整简便性、制动器的尺寸和质量及噪声等诸多因素设计本产品。在设计中涉及到同步系数的选取、制动器效能因素的选取、制动力矩的计算,以及制动器主要元件选取,最后对设计的制动器进行校核计算。

关键词:制动系统,盘式制动器,同步系数

Abstract

The braking system is the most important system in car. If the brakes fail, the result can be disastrous. brakes are actually energy conversion devices, which convert the kinetic energy of the vehicle into thermal energy .when stepping on the brakes, the drivers commands a stopping force ten times as powerful as the force that puts the car in motion. the braking system can exert thousands of pounds of pressure on each of the four brakes.

The disc brake is called the small dish type brake, this kind of brake radiates quickly, the weight light, the structure simple, the adjustment is convenient, specially when high load the performance is good, applies the brake the effect to be stable, moreover did not fear the spate attack, under the winter and the bad state of roads the driving, the disc type applies the brake compared to the drum type to apply the brake to stop easily in the short time the vehicle. On some disc brake disc has also opened many eyelets, accelerates to ventilate the radiation, enhances the brake efficiency. The principle of the design to the brake system. Synthesize the consideration of the effect to the brake system, the stability of the effect to the brake system, the simple and convenient of the brake cleft adjusting, the size and quantity of the brake system, the same of the brake system and so on to design the product. In this design, adhere to synchronously the coefficient selects by examinations, affect factor selects of the brake system. The calculation of the brake moment, and the selects of the important parts of the brake system , check the whole design at last.

Keywords:Brake system , Disc brake , Synchronous coefficient

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1研究意义 1

1.2盘式制动器的介绍与特点 1

1.3国内外汽车盘式制动器应用情况 2

1.3.1国内应用情况 2

1.3.2国外应用情况 3

第二章 制动器的结构原理及设计原则 4

2.1 盘式制动器的分类 4

2.2 盘式制动器的结构及工作原理 5

2.3 制动器设计的一般原则 6

2.3.1 制动效能 7

2.3.2 制动效能稳定性 7

2.3.3 制动间隙调整简便性 7

2.3.4 制动器的尺寸及质量 7

2.3.5 噪音的减轻 8

2.4行车制动器的标准和法规 8

第三章 盘式制动器设计 9

3.1设计参数选定 9

3.2主要元件尺寸及结构设计 9

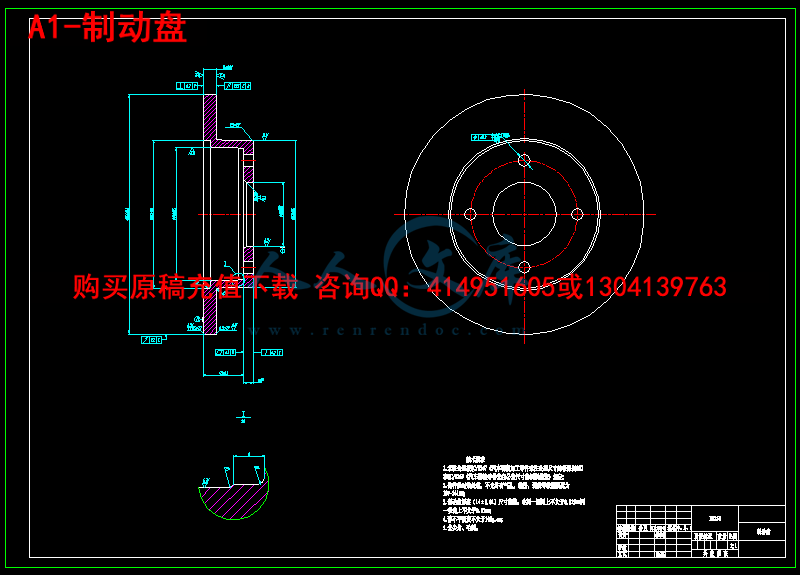

3.2.1 制动盘 9

3.2.2 制动块 11

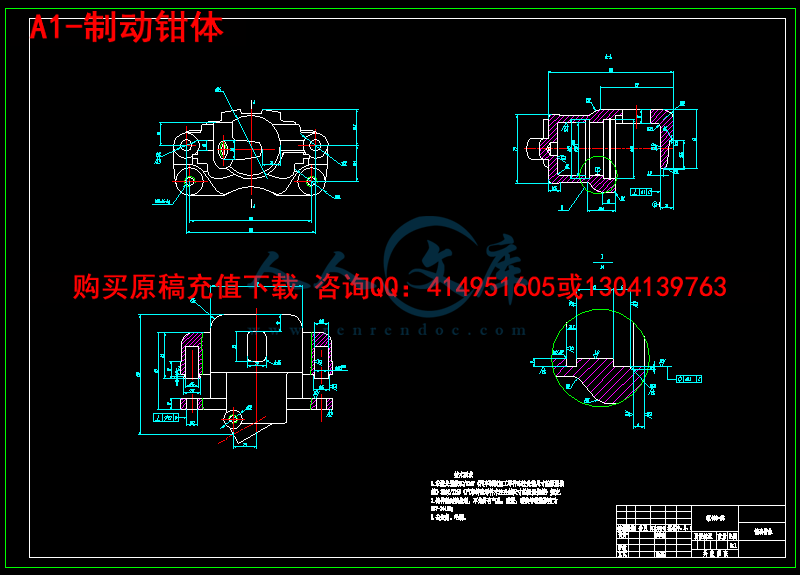

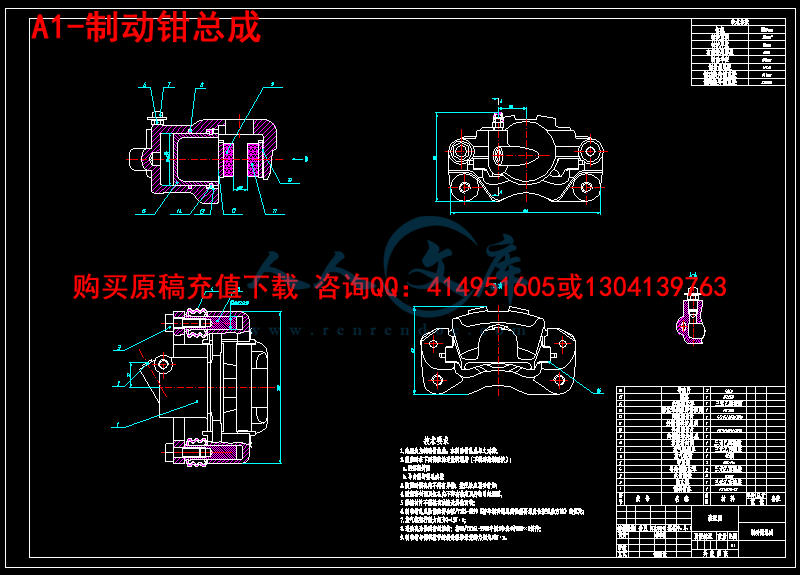

3.2.3 制动钳 11

3.2.4 衬块报警装置设计 11

3.2.5 摩擦材料 11

3.2.6 制动器间隙及调整 12

3.3液压制动驱动机构的设计 12

3.3.1制动轮缸直径d与工作容积V 12

3.3.2制动主缸直径与工作容积 13

3.3.3制动踏板力 14

3.3.4踏板工作行程 14

3.4 制动力分配分析 14

3.5 同步附着系数的选取 17

3.6 制动器制动力矩的计算 19

3.7 制动系统性能要求 20

3.7.1 制动时汽车的方向稳定性 20

3.7.2 制动减速度j 20

3.7.3 制动距离S 21

3.7.4 制动力矩 21

3.7.6 对比摩擦力 21

3.7.7 对热流密度 21

3.7.8 对衬块吸收功率 21

3.7. 9 对平均摩擦力 21

3.7.10 紧急制动时踏板力的计算 21

3.7.11 制动踏板行程的计算 22

3.8 摩擦衬片的磨损特性 22

3.8.1比能量耗散率 22

3.8.2比滑磨功Lf 23

第四章 盘式制动器设计校核 24

4.1制动器的热容量和温升的核算 24

4.2制动器制动性能核算 25

结 论 26

参考文献 27

致 谢 28

第一章 绪论

1.1研究意义

随着社会的不断向前发展,汽车在人们的生活中的作用也日趋明显,人们从事生产活动离不开汽车,日常生活中,汽车尤其是乘用车成为经常使用的交通工具。拥有一辆轿车是人们生活质量水平提高的标志。而制动系统是汽车安全系统当中最重要的一项,其结构和性能的优劣直接影响车辆和人身安全。因此人们对其提出了更严格的要求,现代社会,对制动系统的研究设计以提高其工作性能是十分重要的。

1.2盘式制动器的介绍与特点

现在,盘式制动器在汽车上已经越来越多地被采用,特别是在轿车上已被广泛采用。盘式制动器在液力助力下制动力大且稳定,在各种路面都有良好的制动表现,其制动效能远高于鼓式制动器,而且空气直接通过盘式制动盘,故盘式制动器的散热性很好。但是盘式制动器结构相对于鼓式制动器来说比较复杂,对制动钳、管路系统要求也较高,而且造价高于鼓式制动器。

汽车制动系可分为行车、驻车、应急、辅助内部分装置。任何制动装置都具有供能装置、控制装置、传动装置和制动器四个部分组成。较为完善的制动系还具有制动力调节装置,以及报警装置、压力保持装置。

盘式制动器多用于汽车的前轮,有不少车辆四个车轮都用盘式制动器。制动盘装在轮级上、与车轮及轮胎一起转动。当驾驶员进行制动时,主缸的液体压力传递到盘式制动器。该压力推动摩擦衬片靠到制动盘上,阻止制动盘转动。

现在,盘式制动器在汽车上已经越来越多地被采用,特别是在轿车上已被广泛采用,在很多中高级轿车上,前后轮都已经采用盘式制动器。盘式制动器在液力助力下制动力大且稳定,在各种路面都有良好的制动表现,其制动效能远高于鼓式制动器,而且空气直接通过盘式制动盘,故盘式制动器的散热性很好。但是盘式制动器结构相对于鼓式制动器来说比较复杂,对制动钳、管路系统要求也较高,而且造价高于鼓式制动器。

按摩擦副中固定元件结构,盘式制动器可分为钳盘式和全盘式。

固定钳盘式在汽车上用的最早(50年代就开始使用),优点是:除活塞和制动块外无滑动件,这易保证钳的刚度,易实现从鼓式到盘式的改进,也能适用分路系统的要求。

近年来,由于汽车性能要求的提高,固定钳盘式的缺点,暴露较明显,因而导致浮动钳(特别是滑动钳)的迅速发展。首先,固定钳至少要有两个油缸分置于制动盘两侧,所以须有横跨的内部油道或外部油道来连通,这就使制动器的径向和轴向尺寸加大,布置也较难;而浮动钳的外侧无油缸,可将制动器进一步移进轮毂;其次,在严酷的使用条件下,固定钳容易使制动液温度过高而汽化,浮动钳由于没有跨越制动盘的油道或油管,减少了受热机会。所以制动温度可以比固定钳低30-50℃,又采用浮动钳可将活塞和油缸等精密件减去一半,造价大为降低。

1.3国内外汽车盘式制动器应用情况

1.3.1国内应用情况

随着我国汽车工业技术的发展,特别是轿车工业的发展,合资企业的引进,国外先进技术的进入,汽车上采应用盘式制动器配置才逐步在我国形成规模。特别是在提高整车性能、保障安全、提高乘车者的舒适性,满足人们不断提高的生活物质需求、改善生活环境等方面都发挥了很大的作用。

1)在轿车、微型车、轻卡、SUV及皮卡方面:在从经济与实用的角度出发,一般采用了混合的制动形式,即前车轮盘式制动,后车轮鼓式制动。因轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,所以前轮制动力要比后轮大。生产厂家为了节省成本,就采用了前轮盘式制动,后轮鼓式制动的混合匹配方式。采用前盘后鼓式混合制动器,这主要是出于成本上的考虑,同时也是因为汽车在紧急制动时,轴荷前移,对前轮制动性能的要求比较高,这类前制动器主要以液压盘式制动器为主流,采用液压油作传输介质,以液压总泵为动力源,后制动器以液压式双泵双作用缸制动蹄匹配。目前大部分轿车等采用前盘后鼓式混合制动器。2004年我国共产此类车计110万辆以上。但随着高速公路等级的提高,乘车档次的上升,特别上国家安全法规的强制实施,前后轮都用盘式制动器是趋势。

2)在大型客车方面:气压盘式制动器产品技术先进性明显,可靠性总体良好,具有创新性和技术标准的集成性。欧美国家自上世纪90年代初开始将盘式制动器用于大型公交车。至2000年,盘式制动器(前后制动均为盘式)已经成为欧美国家城市公交车的标准配置。我国从1997年开始在大客车和载重车上推广盘式制动器及 ABS防抱死系统,因进口产品价格太高,主要用于高端产品。2004年7月1日交通部强制在7---12米高Ⅱ型客车上 “必须”配备后,国产盘式制动器得以大行其道。

3)重型汽车方面:作为重型汽车行业应用型新技术,气压盘式制动器的已经属成熟产品,目前具有广泛应用的前景。2004年3月红岩公司率先在国内重卡行业中完成了对气压盘式制动器总成的开发。2005年元月份中国重汽卡车事业部在提升和改进卡车底盘的过程中,在桥箱事业部配合下,将22.5英寸气压盘式制动器成功“嫁接”到了重汽斯太尔重卡车前桥上。

综合以上各项,参照所给参数以现代汽车上实际采用的型式,确定设计的浮动钳盘式制动器在市场是有很大的开发前景的。

1.3.2国外应用情况

国外汽车研发机构经过多年的研究和试验气压盘式制动器在所有的主要性能方面都优于传统的鼓式制动器并将其广泛使用在新型的载重汽车上。现在一些欧洲汽车公司制造的汽车上均已开始大量使用气压盘式制动器总成(这种气压盘式车轮制动器装配组装在汽车的前后车桥总成上)。

经过几十年来的发展生产气(液)压盘式制动器的技术目前已经比较成熟形成了系列产品。例如:博世(Bosch)公司、Wabco制动器制造公司、阿文美驰公司等每年的产量都在20—50万台以上;在欧、美、日等发达国家已把盘式制动器作为标准件装备在多级别的轿车、客车、中型、重型汽车上。我国在此项目上起步较晚大部分是随着欧系、日系轿车的引进而上马的轿车、微型车用液压盘式制动器各厂家产品单一配套市场狭窄。气压盘式制动器则大部分是在1999—2002年间汽车热中上马的生产厂家国内目前真正形成规模化生产企业寥寥无几如武汉元丰、淅江万向、一汽四环等。但开发气压盘式制动器的热火朝天的局面大有愈演愈烈的趋势。

第二章 制动器的结构原理及设计原则

2.1 盘式制动器的分类

按摩擦副中固定元件结构盘式制动器可分为钳盘式和全盘式。按制动钳结构形式分钳盘式制动器可分为固定钳盘式和浮钳盘式。固定钳盘式制动器结构如图2.1所示,浮钳盘式制动器结构如图2.2所示。

图2.1 固定钳盘式制动器

图2.2 浮钳盘式制动器

固定钳盘式在汽车上用的最早(50年代就开始使用)优点是:除活塞和制动块外无滑动件这易保证钳的刚度易实现从鼓式到盘式的改进也能适用分路系统的要求。

近年来由于汽车性能要求的提高固定钳盘式的缺点暴露较明显因而导致浮动钳(特别是滑动钳)的迅速发展。首先固定钳至少要有两个油缸分置于制动盘两侧所以须有横跨的内部油道或外部油道来连通这就使制动器的径向和轴向尺寸加大布置也较难;而浮动钳的外侧无油缸可将制动器进一步移进轮毂;其次在严酷的使用条件下固定钳容易使制动液温度过高而汽化浮动钳由于没有跨越制动盘的油道或油管减少了受热机会。所以制动温度可以比固定钳低30~50度又采用浮动钳可将活塞和油缸等精密件减去一半造价大为降低[21]。

全盘式制动器的固定摩擦元件和旋转元件均为圆盘形制动时各盘摩擦表面全部接触。其工作原理如摩擦离合器故又称为离合器式制动器。用得较多的是多片全盘式制动器以便获得较大的制动力。但这种制动器的散热性能较差故多为油冷式结构较复杂。

浮钳盘式制动器只在制动盘的一侧装油缸,结构简单造价低廉,易于布置结构尺寸紧凑,可以将制动器进一步移近轮毂,同一组制动块可兼用于行车和驻车制动,在兼用于行车和驻车制动的情况下不需要加设驻车制动钳,只需要在行车制动钳液压缸的附近加装一些用于推动液压缸活塞的驻车制动机械传动零件即可。浮动钳由于没有跨越制动盘的油道或油管减少了受热机会单侧油缸又位于盘的内侧受车轮遮蔽较少使冷却条件较好另外单侧油缸的活塞比两侧油缸的活塞要长也增大了油缸的散热面积因此制动液温度比用固定钳时低30℃~50℃气化的可能性较小。但由于制动钳体是浮动的必须设法减少滑动处或摆动中心处的摩擦、磨损和噪声[22]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号