【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本论文首先介绍了我国数控机床发展的过程与现状 ,并分析了其存在的问题 ;对数控机床的发展趋势进行了探讨;并对数控铣床传动系统进行了设计与计算。

主轴箱有安装在精密轴承中的空心主轴和一系列变速齿轮组成。数控铣床主轴可以获得在调速范围内的任意速度,以满足加工切削要求。

目前,数控铣床的发展趋势是通过电气与机械装置进行无级变速。变频电机通过带传动和变速齿轮为主轴提供动力。通常变频电机调速范围3—5,难以满足主轴变速要求;串联变速齿轮则扩大了齿轮的变速范围 。

本设计将原来的带轮不卸荷结构变为了带轮卸荷结构,使输入轴在带处只受转矩,将轴上的径向力传动到铣床机体上,改善了输入轴的受力情况。

关键词: 传动系统设计,传动副,结构网,结构式,齿轮模数,传动比

CNC milling Main Transmission System (Discrete)

Abstract

This paper introduces the process and current situation of the development of CNC machine tools, and analyzes the existing problems; the development trend of CNC machine tools were discussed; CNC milling machine and drive system design and calculation.

Headstock mounted in precision bearings have a hollow shaft and a series of transmission gear components. Spindle can get any speed in the speed range to meet the requirements of the cutting process.

At present, the development trend of CNC lathe is continuously variable by electrical and mechanical devices. Inverter motor powered by belt drive and transmission gears for the spindle. Typically variable frequency motor speed range of 3-5, it is difficult to meet the requirements of the shift spindle; change gear series is expanding the scope of the gear shift.

The design of the original pulley without unloading the structure into a pulley unloading structure, with the input shaft of the torque only by the radial force to the drive shaft on the lathe body, improve the force of the input shaft Happening.

Keywords: drive system design, transmission deputy, network architecture, structure, modulus gear transmission ratio

目 录

摘 要 II

Abstract III

第1章 绪论 1

1.1 国内外研究现状及发展趋势 1

1.1.1 数控系统的发展趋势 1

1.1.2 我国数控铣床的研究现状及发展趋势 1

1.2 毕业设计题目、主要技术参数 5

第2章 运动设计 6

2.1运动参数及转速图的确定 6

2.1.1 确定结构网 6

2.1.2绘制转速图和传动系统图 6

2.2 确定各变速组此传动副齿数 7

第3章 动力计算 9

3.1 同步带计算选型 9

3.2 计算转速的计算 12

3.3 齿轮模数计算及验算 12

3.4 主轴合理跨距的计算 15

3.5 主轴材料的选择及尺寸、参数的计算 16

3.6 主轴箱体的截面形状和壁厚计算 18

第4章 铣床主轴部分及其设计计算 19

4.1 铣床主轴所需标准 19

4.1.1 铣床的刚度 19

4.1.2 铣床的耐车性 20

4.1.3 铣床的旋转精度 20

4.1.4 铣床的抗震能力 20

4.1.5 铣床的热变形 21

4.2 铣床主轴部分的分布 21

4.3 铣床主轴形状的选择 22

4.4 铣床主轴的热处理 22

4.5 铣床主轴的设计标准 23

4.6 铣床主轴上轴承的挑选 23

4.7 铣床主轴上轴承的校对计算 24

4.8 铣床主轴外部伸长量 25

4.9 铣床主轴的校核 26

4.9.1 受力作用的转换 26

4.9.2 铣床主轴的挠度 27

4.9.3 铣床主轴的倾角 28

4.10 轴的设计和验算 29

4.10.1 轴的结构设计 29

4.10.2 轴的强度校核 30

4.10.3 轴的刚度校核 33

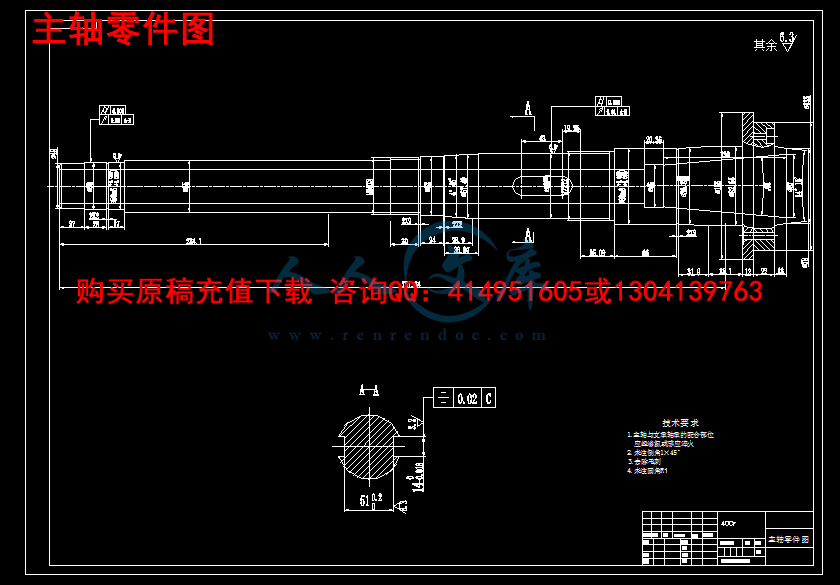

第5章 主轴结构设计 39

5.1 对主轴组件的性能要求 39

5.2 轴承配置型式 40

5.3 主要参数的确定 40

5.4 主轴头的选用 42

5.5 编码器的选择与安装 42

第6章 主轴变速箱的装配设计 43

6.1 箱体内结构设计的特点 43

6.2 设计的方法(以轴的布置为例) 43

第7章 摩擦离合器(多片式)的计算 46

7.1 结构设计 47

7.1.1 展开图设计 47

7.1.2 截面图及轴的空间布置 48

7.2 零件验算 48

7.2.1 主轴刚度 48

7.2.2 传动轴刚度 53

结论 58

参考文献 59

致 谢 60

第1章 绪论

1.1 国内外研究现状及发展趋势

1.1.1 数控系统的发展趋势

自从1951年计算机技术应用于机床上,数控系统经历了数控(NC)和计算机数控(CNC)两个阶段的发展。目前,数控系统正处于第六代――基于PC(PC-BASED)。

未来数控系统将呈以下发展趋势:

1、 继续向开放式、基于PC的第六代方向发展

基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统生产厂家会走上这条道路。至少采用PC机作为它的前端机,来处理人机界面、编程、联网通信等问题,由原有的系统承担数控的任务。

2、向高速化和高精度化发展

3、向智能化方向发展

(1)应用自适应控制技术向高速化和高精度化发展

数控系统能检测过程中一些重要信息,并自动调整系统的有关参数,达到改进系统运行状态的目的。

(2)引入专家系统指导加工

将熟练工人和专家的经验,加工的一般规律和特殊规律存入系统中,以工艺参数数据库为支撑,建立具有人工智能的专家系统。

(3)引入故障诊断专家系统

(4)引入动装置智能化数字伺服驱动系统

可以通过自动识别负载,而自动调整参数,使驱动系统获得最佳的运行[3] 。

1.1.2 我国数控铣床的研究现状及发展趋势

1、研究现状

我国数控铣床从20世纪70年代初进入市场,至今通过各大机床厂家的不懈努力,通过采取与国外著名机床厂家的合作、合资、技术引进、样机消化吸收等措施,使得我国的机床制造水平有了很大的提高,其产量在金属切削机床中占有较大的比例。目前,国产数控铣床的品种、规格较为齐全,质量基本稳定可靠,已进入实用和全面发展阶段。

1)床身

按照床身导轨面与水平面的相对位置,床身有图1所示的5种布局形式。一般来说,中、小规格的数控铣床采用斜床身和平床身斜滑板的居多,只有大型数控铣床或小型精密数控铣床才采用平床身,立床身采用的较少。平床身工艺性好,易于加工制造。由于刀架水平放置,对提高刀架的运动精度有好处,但排屑困难;刀架横滑板较长,加大了机床的宽度尺寸,影响外观。平床身斜滑板结构,再配置上倾斜的导轨防护罩,这样既保持了平床身工艺性好的优点,床身宽度也不会太大。斜床身和平床身斜滑板结构在现代数控铣床中被广泛应用,是因为这种布局形式具有以下特点:

☆ 容易实现机电一体化;

☆ 机床外形整齐、美观,占地面积小;

☆ 容易设置封闭式防护装置;

☆ 容易排屑和安装自动排屑器;

☆ 从工件上切下的炽热切屑不至于堆积在导轨上影响导轨精度;

☆ 宜人性好,便于操作;

☆ 便于安装机械手,实现单机自动化。

2)导轨

铣床的导轨可分为滑动导轨和滚动导轨两种。

滑动导轨具有结构简单、制造方便、接触刚度大等优点。但传统滑动导轨摩擦阻力大,磨损快,动、静摩擦系数差别大,低速时易产生爬行现象。目前,数控铣床已不采用传统滑动导轨,而是采用带有耐磨粘贴带覆盖层的滑动导轨和新型塑料滑动导轨。它们具有摩擦性能良好和使用寿命长等特点。

滚动导轨的优点是摩擦系数小,动、静摩擦系数很接近,不会产生爬行现象,可以使用油脂润滑。根据滚动体的不同,滚动导轨可分为滚珠直线导轨和滚柱直线导轨。后者的承载能力和刚度都比前者高,但摩擦系数略大。

川公网安备: 51019002004831号

川公网安备: 51019002004831号