摘 要

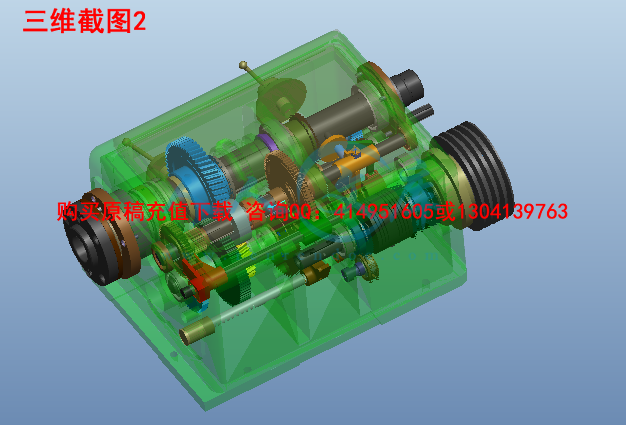

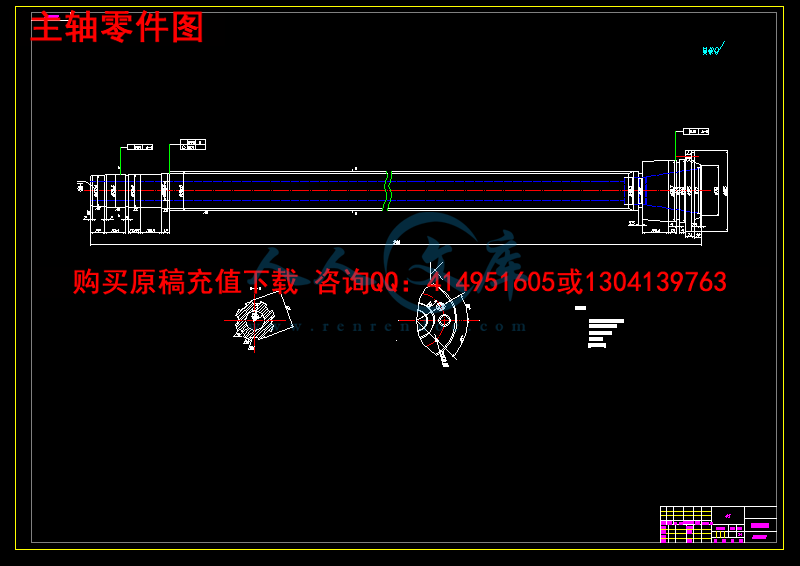

本设计着重研究卧式铣床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

关键词:传动系统设计,传动副,结构网,结构式

Abstract

The design focuses on the design steps and design method for horizontal milling machine main drive system, according to the movement determined parameters to the gearbox developed view of the total center distance as the objective, to develop the program shift transmission system to obtain the optimal solution as well as more high design efficiency. In the machine tool main drive in order to reduce the number of gear structure is simplified, shorter axial dimension, with the gear design approach is a spreadsheet, hash algorithm to calculate cumbersome and difficult to find a reasonable design. Based on the main drive system features triple sliding gear analysis and research, working drawings and drawing parts headstock developed view and a sectional view.

Keywords: transmission system design, transmission deputy, network architecture, structure

目 录

摘 要 II

Abstract III

目 录 IV

第1章 绪论 1

第2章 铣床参数的拟定 2

2.1铣床主参数和基本参数 2

2.2确定级数主要其他参数 2

2.2.1 拟定主轴的各级转速 2

2.2.2 主电机功率——动力参数的确定 2

2.2.3确定结构式 2

2.2.4确定结构网 4

2.2.5绘制转速图和传动系统图 4

2.3 确定各变速组此论传动副齿数 6

第3章 传动件的计算 9

3.1 带传动设计 9

3.1.1计算设计功率Pd 9

3.1.2选择带型 10

3.1.3验证带速并确定带轮的基准直径 10

3.1.4确定中心距离、带的基准长度并验算小轮包角 11

3.1.5确定带的根数z 12

3.1.6确定带轮的结构和尺寸 12

3.1.7确定带的张紧装置 12

3.1.8计算压轴力 13

3.2 计算转速的计算 14

3.3 齿轮模数计算及验算 15

3.4 传动轴最小轴径的初定 18

第4章 主要零部件的选择 20

4.1 轴承的选择 20

4.2 键的规格 20

4.3 主轴弯曲刚度校核 20

4.4 轴承校核 21

4.5 润滑与密封 21

第5章 摩擦离合器(多片式)的计算 22

5.1 结构设计 23

5.1.1 展开图设计 23

5.1.2 截面图及轴的空间布置 24

5.2 零件验算 24

5.2.1 主轴刚度 24

5.2.2 传动轴刚度 29

5.2.3 齿轮疲劳强度 32

第6章 主轴箱结构设计及说明 35

6.1 结构设计的内容、技术要求和方案 35

6.2 展开图及其布置 35

结束语 36

参考文献 37

第1章 绪论

机床技术参数有主参数和基本参数,他们是运动传动和结构设计的依据,影响到机床是否满足所需要的基本功能要求,参数拟定就是机床性能设计。主参数是直接反映机床的加工能力、决定和影响其他基本参数的依据,如车床的最大加工直径,一般在设计题目中给定,基本参数是一些加工件尺寸、机床结构、运动和动力特性有关的参数,可归纳为尺寸参数、运动参数和动力参数。

通用车床工艺范围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具又用高速钢刀具。因此,必须对所设计的机床工艺范围和使用情况做全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。

机床主传动系因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。主电动机和传动机构能提供足够的功率和转矩,具有较高的传动效率;满足机床工作性能要求。主传动中所有零部件有足够的刚度、精度和抗震性,热变形特性稳定;满足产品的经济性要求。传动链尽可能简短,零件数目要少,以便节约材料,降低成本。

题目:卧式升降台主传动系统设计

参数(规格尺寸)和基本参数如下:

X6132万能升降台铣床主轴箱设计,电机额定功率p=4kw,nmin=33.5r/min, nmax=1320r/min转速级数z=17,电动机转速no=1440r/min,公比Φ=1.26。

第2章 铣床参数的拟定

2.1铣床主参数和基本参数

铣床的主参数(规格尺寸)和基本参数如下:

X6132万能升降台铣床主轴箱设计,电机额定功率p=4kw,nmin=33.5r/min, nmax=1320r/min转速级数z=17,电动机转速no=1440r/min,公比Φ=1.26。

2.2确定级数主要其他参数

2.2.1 拟定主轴的各级转速

依据题目要求选级数Z=17, =1.26=1.064考虑到设计的结构复杂程度要适中,故采用常规的扩大传动。各级转速数列可直接从标准的数列表中查出,按标准转速数列为:

33.5,42.5,53,67,85,106,132.5,170,212,267,335,425,535,670,850,1060,1320

2.2.2 主电机功率——动力参数的确定

合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

根据题设条件电机功率为4KW可选取电机为:Y112M-4额定功率为4KW,满载转速为1440r/min.

2.2.3确定结构式

对于Z=17可按照将主轴转速级数分解因子,可能的方案有:

第一行

第二行

在上面的两行方案中,第一行方案是由11对传动副组成的两个变速组,这两个变速组串联构成了主轴的17级转速。这样的方案能够省掉一根轴,但有一个传动组内将出现9个传动副。假如用一个九联滑移齿轮,那么轴向尺寸会增大。假如采用若干个双联滑移齿轮与若干个三联滑移齿轮组合使用,那么,为了防止各滑移齿轮同时啮合,操纵机构必须实现互锁。综上所述,第一行中的方案一般不采用。

对于第二行中的三个方案,将出现三个变速组,每个变数组中有2个或者3个传动副。我们能够采用双联或者三联滑移齿轮来变速。该行方案中总的传动副数最少,轴向尺寸较小,操纵机构也相对简单。因此,在主轴转速为18级的分级变速系统设计中,通常采用第二行中的方案。

川公网安备: 51019002004831号

川公网安备: 51019002004831号