【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

轧钢就是用轧机对钢坯进行压力加工,获得需要的形状规格和性能的过程。轧机主要由几组轧辊构成,轧辊是一对转动方向相反的辊子,两个辊子之间形成一定形状的缝或孔,钢坯通过轧辊就成为一定形状的钢材。

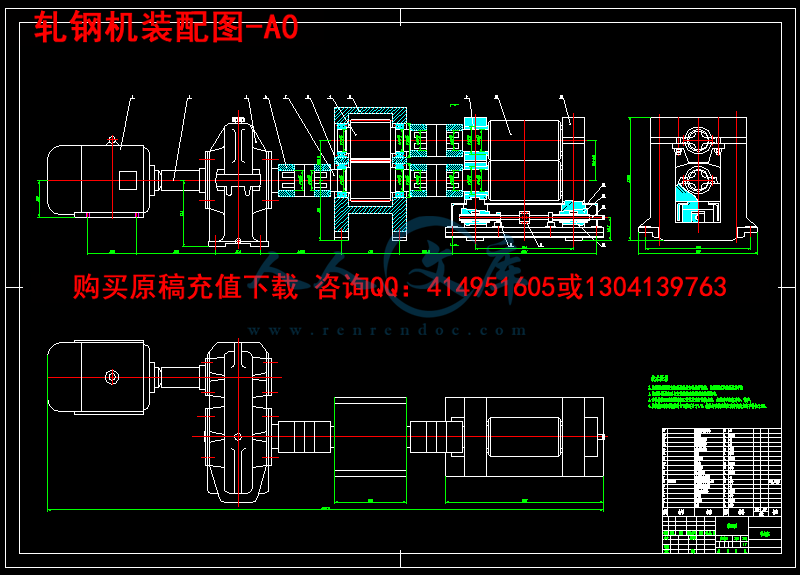

本次设计的设计主要包括:电动机的选取、传动装置的设计、轧钢机主体设计等。

本次设计首先,调研了轧钢机现状及原理等;接着,根据设计准则及轧钢机原理确定了设计方案;然后,对传动装置、轧钢机主体等进行了详细;最后,采用AutoCAD制图软件绘制了装配图及主要零件图。

通过本次设计,巩固了大学所学专业知识,如:机械原理、机械设计、材料力学、公差与互换性理论、机械制图等;掌握了普通机械产品的设计方法并能够熟练使用AutoCAD软件,对今后的设计工作有一定的参考价值。

关键词:轧钢机;传动装置;轧辊;调整装置

Abstract

Rolling mill is the process of using the rolling mill to carry out the pressure processing to the steel billet and obtaining the required shape specification and performance. Mill, which is composed of several groups of roller, the roller is a pair in a direction opposite to the rotation of the roller, between two rollers form a certain shape of slots or holes, billet through the roller becomes shape steel.

The design of the design include: the choice of the motor, the design of the transmission device, the main body of the rolling mill design, etc..

This design first, the investigation of the rolling machine status and principle; then, according to the principle of design criteria and rolling mill identified design; then, transmission device, a rolling mill main body were in detail. Finally, the drawing software AutoCAD to draw the assembly drawing and the main parts of the map.

Through the design, the consolidation of the University of the professional knowledge, such as: mechanical principles, mechanical design, mechanics of materials, tolerance and interchangeability theories, mechanical drawing; master the design method of general machinery products and be able to skillfully use AutoCAD software, have certain reference value for future design industry and trade working.

Key words: Rolling mill; Transmission device; Roller; Adjusting device

目 录

摘 要 I

Abstract II

第一章绪论 1

1.1研究背景及意义 1

1.2轧钢机简介 1

1.3国内外研究现状及趋势 2

第二章 总体方案选定及参数计算 3

2.1方案选择 3

2.1.1设计准则 3

2.1.2方案选择 3

2.2总体参数计算 4

2.2.1轧制平均单位压力的确定 4

2.2.2轧制总压力的确定 6

2.2.3轧制力矩的确定 6

第三章 动力及传动装置设计 8

3.1电动机的选择 8

3.2减速器的选择 8

3.3分动器设计 9

3.3.1齿轮传动设计 9

3.3.2轴的设计 14

3.3.3轴承的选择与校核 16

3.3.4键的选择与校核 17

第四章 轧钢机构设计 18

4.1机座的选择 18

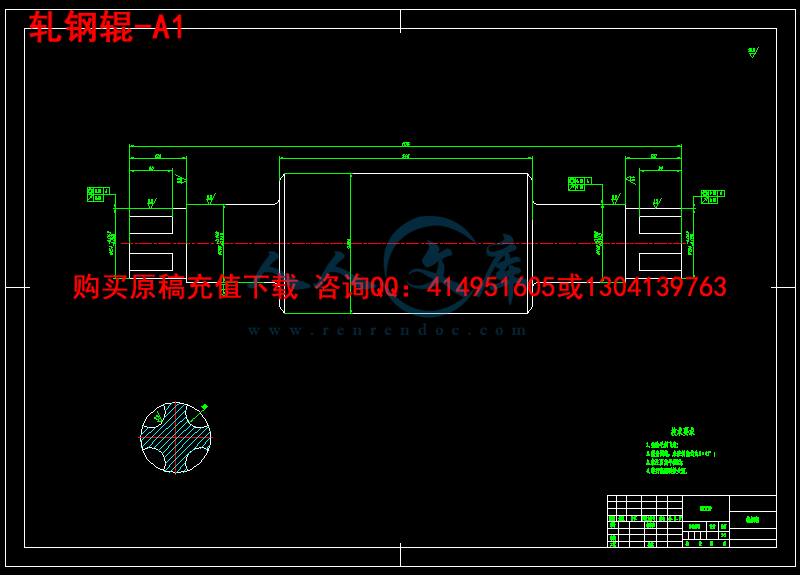

4.2轧辊设计 18

4.2.1轧辊类型选择 18

4.2.2轧辊结构尺寸设计 18

4.2.3轧辊材料选择 19

4.3轧辊调整装置设计 20

结 论 21

参考文献 22

致 谢 23

第一章绪论

1.1研究背景及意义

轧钢就是用轧机对钢坯进行压力加工,获得需要的形状规格和性能的过程。轧机主要由几组轧辊构成,轧辊是一对转动方向相反的辊子,两个辊子之间形成一定形状的缝或孔,钢坯通过轧辊就成为一定形状的钢材。

我们常见的汽车板、桥梁钢、锅炉钢、管线钢、螺纹钢、钢筋、电工硅钢、镀锌板、镀锡板包括火车轮都是通过轧钢工艺加工出来的。

轧钢生产时将钢锭或钢坯轧制成钢材的生产环节。用轧制方法生产钢材,具有生产率高、品种多、上产过程连续性强、易于实现机械化自动化等优点。因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。目前,约有90%的钢都是经过轧制成材的。有色金属成材,主要也用轧制方法。

型钢生产历史悠久,品种规格繁多,用途广泛,在轧钢生产中占有非常重要的地位。据统计各类形状的型钢有1500多种,尺寸规格达3900多个,在我国型钢被广泛应用在能源、交通、农田水利、房屋建筑等基础设施。据1997年的统计资料表明,我国型材的比例占钢材总量的62.62%,远远高于30%的世界水平。

1.2轧钢机简介

轧钢机也称为轧钢机械,一般把将被加工的材料在旋转的轧辊间受压力产生的塑性变形即轧制加工机器称为轧钢机,这是简单定义。大多数情况下,轧制生产过程要经过几个轧制过成,还要完成一系列的的辅助工序,如将原材料由仓库运出加热,轧件送往轧辊,轧制、翻转、剪切、打印,轧件收集、卷取成卷等。

一个轧件的全过程由多种机械按工艺顺序而成机组来完成,这种机组或机器体系叫轧钢机械或称轧钢机。第一种情况轧钢机由一个或几个工作机座(执行机构)传动机构(齿轮传动、连轴器)和使轧辊转动的电动机组,后一情况轧钢机是由若干台工做机组成,这些机组数目与加工轧材工艺过成生产率相适应,因此,轧钢机按顺序排列并且用辊道或其他运输装置连成一条工艺流水线机器组成机组。

轧钢机是机械中使金属在旋转的轧辊中产生变形的那部分设备。主要使设备排列成一定形式的工作线称为轧钢机的主机列。用以完成其他工序的机械设备称为辅助机械。

轧钢机形式有两种:冷轧与热轧,热轧主要用于开坯,兼生产一部形钢,这这种轧机的型号有630-650型轧机,500-550型轧机、650中型轧机与2300中板轧机等,冷轧主要用于终级轧制,轧带钢的产品很多,具有代表性的冷轧板带钢产品金属镀层薄板(包括镀锡板、镀锌板等)、深冲板(以汽车钢板最多)、电工硅钢板、不锈钢和涂层钢板。

1.3国内外研究现状及趋势

从16世纪人类开始轧钢发展到今天,经过了漫长的过程。在1530年或1532年,依尼雪在拿伯格(Nnrmberg)发明了第一个用于轧钢或轧铁的轧机,紧接着,1782年,英国的约翰彼尼(John• payne)在有俩个刻成不同形状的孔型的轧辊的轧机中加工锻造棒材。1759年,英国的托马斯 伯勒克里(Thomas• Blockley)取得了孔型轧制的另外一个专利,在历史上标志着型钢生产正式开始。

轧钢机械的分类。轧钢机械可按所轧辊的材料分为轧辊钢材的和轧辊铝、铜等有色金属的两类。各类轧机的工作原理和主要结构基本相同,只是轧辊的温度、压力和速度有所差异。轧机中使用最多的是轧钢机。轧机又可分为半成品轧机和成品轧机。半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。它们的主要区别是轧辊的布置和辊的形状不同,并且在精度、刚度、强度和外形尺寸上也有很大的差别。

总的来说,轧钢机械向着大型、连续高速和计算机控制方向发展。

初轧机的发展,在发展连铸的同时,国外仍在新建或扩建初轧机,以扩大开坯能力。这是由于开坯机具有产品变化灵活,便于实现自动化等优点,如日本1969年有三台板坯初轧机和一台方坯初轧机投入生产。

至1970年止,世界上有初轧机达200多台。拥有初轧机最多的国家为美国达130台,日本42台,绝大部分为二辊可逆式轧机,开坯能力达3亿吨以上。七十年代的初轧机轧辊直径增大到1500毫米。

我国拥有1000毫米以上大型初轧机七套,还有750~850毫米小型初轧机八套,主要用于合金钢厂,为数不多的650毫米轧机是中小钢厂的主要开坯设备。1959年我国开始自行设计制造开坯机,以制成的开坯机有700、750、825、850/650、1150等毫米初轧机。

第二章 总体方案选定及参数计算

2.1方案选择

2.1.1设计准则

(1)采用尽可能简短的运动链

采用简短的运动链,有利于降低机械的重量和制造成本,也有利于提高机械传动效率和减小积累误差。

(2)优先选用基本结构

基本结构简单,设计方便,技术成熟,故在满足功能要求的条件下,应优先选用基本机构。

(3)应使用机械效率的机构

机械的效率取决于组成机械的各个机构的效率。一次,当机械中包含有机械效率较低的机构时,就会使机械的总效率降低。

(4)合理安排不同类型传动机构的顺序

一般来说,在机构的排列顺序上有如下的一些规律:首先,在可能的情况下,转变运动形式的机构(如凸轮机构、连杆机构、螺旋机构等)通常总是安排在运动链的末端,与执行机构靠近。其次,带传动等摩擦传动,一般都安排在转速较高的运动链的始端,以减小其传递的转矩,从而减小其外形尺寸。这样安排,也有利于启动平稳和过载保护,而且原动机的布置也方便。

(5)合理分配传动比

运动链的总传动比应合理分配给各级传动机构,具体分配方法应注意以下几点:

1)每一级的传动应在常用的范围之内选取;

2)当传动链为减速传动时,必须十分注意机械的安全运转问题,防止发生损坏机械或伤害人身的可能性。

2.1.2方案选择

本次设计中参数及结构参照轧锟直径为300mm的轧钢机进行设计,根据设计原则及轧钢机原理,本次设计的轧钢机采用如下方案:

电动机带动单级圆柱齿轮减速器运转,再通过分轴器将单根输入的轴的运转以两根轴同时输出,并与外小型轧钢机主体的两个轧辊用联轴器连接,使其完成要求的加工过程。整个传动过程如图所示:

川公网安备: 51019002004831号

川公网安备: 51019002004831号