M1432型万能外圆磨床液压系统设计

53页 19000字数+论文说明书+任务书+2张CAD图纸【详情如下】

M1432型万能外圆磨床液压系统图.dwg

M1432型万能外圆磨床液压系统设计论文.doc

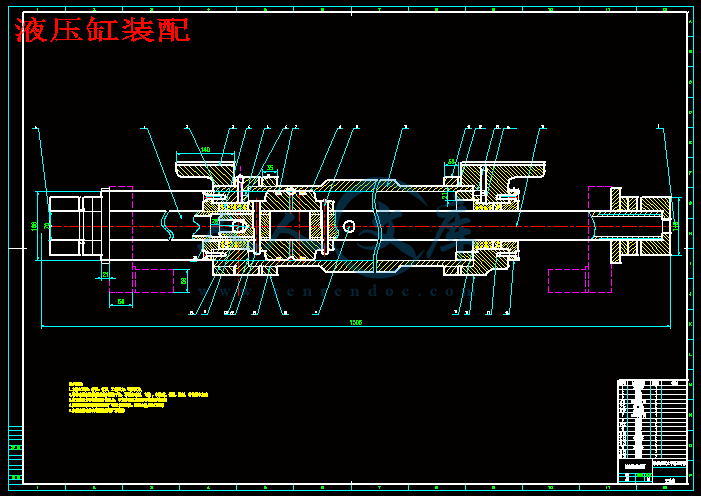

液压缸装配.dwg

摘要

在全面研究了磨床结构、工作原理的基础上,综合对液压系统的整体尺寸进行了对磨床的总体布局和液压系统的设计。M1432型万能外圆磨床主要磨削圆柱形或圆锥形(包括阶梯)的外表面和内孔,精度可以达到1 -2级,表面光洁度达T8- T10 。对液压系统有着更高、更复杂的要求。工作操作的自动往复运动,快速进退磨头、尾架、伸缩式液压动作和必要的联锁系统。

液压技术自18世纪末英国制成世界上第一台水压机算起,已有300年的历史了,但其真正的发展只是在第二次世界大战后50余年的时间内,战后液压技术迅速向民用工业,在机床,工程机械,农业机械,汽车等行业中逐步推广。本世纪60年代以来,随着原子能,空间技术,计算机技术的发展,液压技术得到了很大的发展,并渗透到各个工业领域中去。当前液压技术正向高压,高速,大功率,高效,低噪音,经久耐用,高度集成化的方向发展。随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为主机设备中最关键的部分之一。本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

面对我国经济近年来的快速发展,机械制造工业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。制造装备的改进,使得作为制造工业重要设备的各类机加工工艺装备也有了许多新的变化,尤其是孔加工,其在今天的液压系统的地位越来越重要。本液压系统的设计,除了满足主机在动作和性能方面规定的要求外,还必须符合体积小、重量轻、成本低、效率高、机构简单、工作可靠、使用和维修方便等一些公认的普通设计原则。液压系统的设计主要是根据已知的条件,来确定液压工作方案、液压流量、压力和液压泵及其它元件的设计

此系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。这样的设计结构紧凑、减短了使用管路、易于操作,又便于制造和装配修理。操纵箱属行程制动换向回路,具有较高的换向位置精度,换向平稳性。而且使用活塞杆固定式双杆液压缸,还对液压系统的回路做了进一步的设计和改进。

关键词: 磨床; 液压缸: 万能型外圆磨床; 液压系统; 操纵箱

Abstract

In a comprehensive study of the structure of the grinding machine, based on the principle of integrated overall size of the hydraulic system on the overall layout and design of the hydraulic system of the grinder. The outer surface of the M1432 Universal cylindrical grinding machine mainly grinding cylindrical or conical (including ladder) and a bore, precision can reach 1-2 grade, surface finish of T8- T10. The hydraulic system has a higher, more complex requirements. Automatic reciprocating motion work action, fast forward and backward grinding tail-stock, retractable hydraulic action and the necessary interlock system.

Hydraulic technology since the late 18th century Britain made the world's first hydraulic press date, more than 300 years of history, but its real development only time in 50 years after World War II, the postwar hydraulic technology to rapidly civil industry, in machine tools, construction machinery, agricultural machinery, automobile and other industries gradually. Present since the 1960s, with the development of atomic energy, space technology, computer technology, hydraulic technology has been greatly developed, and penetrate into various industrial areas as well. The current hydraulic technology forward pressure, high speed, high power, high efficiency, low noise, durable, highly integrated direction. With the accelerated pace of science and technology, hydraulic technology has been widely applied in various fields, the hydraulic system has become one of the most critical part of the host device. This paper studies the hydraulic drive system, hydraulic drive system design needs with the overall design of the host simultaneously. Design must be from the actual situation, organically combine various forms of transmission, give full play to the advantages of hydraulic transmission, strive to design the structure is simple, reliable, low cost, high efficiency, simple operation, easy maintenance of the hydraulic drive system.

Faced with the rapid development of China's economy in recent years, machinery manufacturing industry to grow, accounting for an important position in the national economy of the manufacturing sector to be healthy and rapid development. Improved manufacturing equipment, such as equipment manufacturing industry important types of machining technology and equipment also has many new changes, especially drilling, its position in today's hydraulic systems is becoming increasingly important. The design of the hydraulic system, in addition to meeting the requirements of the host operation and performance provisions, but also must meet the small size, light weight, low cost, high efficiency, the organization is simple, reliable, easy to use and maintenance of a number of recognized general design in principle. Hydraulic system design is mainly based on known conditions, to determine the design of the hydraulic work program, the hydraulic flow, pressure and hydraulic pumps and other components

This system is used in the structure of the open stop valves, pilot valves, valve, throttle, jittery and other unitized cylinder steering box. Such a compact design structure, reducing the use of short-line, easy to operate, and easy to manufacture and assembly repair. Stroke braking control box belongs to the commutation circuit, with high positional accuracy of the commutation, the commutation stability. And the use of double-piston fixed rod cylinders, but also on the hydraulic system circuit design and make further improvements.

Keywords: Grinder; Hydraulic Cylinder; Universal Type Cylindrical Grinder; Hydraulic System; Control Box

目 录

第一章 绪论 1

1.1 万能外圆磨床的背景和目标的重要性 1

1.1.1 背景 1

1.1.2 各种磨床的比较分类 1

1.1.3 目的和意义 2

1.2 磨床现状,发展趋势及重要研究成果 2

1.2.1 磨床现状和发展趋势 2

1.3 关于磨床设计的研究方法研究思路 3

1.4 预期成果和重要意义 4

1.4.1 M1432液压系统最终实现目标 4

1.4.2 传输系统具有必要的联锁行动 4

第二章 机床总体方案的确定 5

2.1 总体设计 5

2.1.1 主要技术指标的设计 5

2.2 机床的结构设计 5

2.3 机床的主要技术性能 7

2.4 总体尺寸布局设计纵向尺寸关系图的确定与绘制 8

2.4.1 确定纵向尺寸的基准线 8

2.4.2 确定砂轮对称中心线位置 8

2.4.3 确定工作台对称中心线位置 9

2.4.4 确定上、下工作台的长度 9

2.4.5 确定油压筒用活塞杆的固定形式和长度 10

2.4.6 确定齿条长度及齿轮位置 10

2.5 横向尺寸关系图的确定与绘制 11

2.5.1 横向尺寸基准线的确定 11

2.5.2 确定上、下工作台厚度和宽度 11

2.5.3 确定头、尾架顶尖中心至床身面的高度 13

2.5.4 确定横进给机构手轮中心的高度 13

2.5.5 确定油压套中心位置 13

2.5.6 确定工作台回转中心位置 13

2.5.7 确定后床身有关的几个尺寸 14

2.5.8 确定最大最小极限位置 14

2.5.9 确定砂轮架横向行程长度 14

2.5.10 确定滑鞍长度L滑鞍 15

第三章 M1432万能外圆磨床液压系统 16

3.1设计步骤 16

3.2液压系统的整体布局和工作原理 16

3.2.1 工作台往复运动 16

3.2.2 砂轮架快速进退 18

3.2.3 尾架顶尖的液动夹紧 18

3.3液压系统 18

3.3.1 液压油路 18

3.3.2 磨头快速撤回 20

3.3.3 液压夹紧尾座,顶尖 20

3.4 液压系统换向机构及其性能 20

3.4.1 采用先导阀 20

3.4.2 使换向阀分段变速移动 21

3.4.3 使先导阀快跳 21

3.5 特点液压系统 22

3.6 液压系统的计算 22

3.6.1 计算工作台的负载 22

3.6.2 选择油缸的工作压力 和确定油泵的供油压力 24

3.6.3 计算工作台油缸直径D 24

3.6.4 计算各油缸的流量和油泵流量 25

3.6.5 计算油泵的电动机功率 25

3.6.6 计算油管内径 26

3.6.7 油池的容积计算 26

3.7 液压元件的选择 26

3.7.1液压泵的选择 26

3.7.2阀类元件的选择 27

3.8压力损失及调定压力校核的确定 29

3.8.2 系统的发热与温升 31

第四章 工作台液压操纵箱及液压缸的设计 33

4.1 工作台功能的液压系统 33

4.2 工作台系统的工作原理 33

4.3 系统控制箱的特点 34

4.4 液压缸的结构 34

4.5 液压缸的组成 35

结论 39

参考文献 40

致谢 41

第一章 绪论

1.1 万能外圆磨床的背景和目标的重要性

1.1.1 背景

磨床可以加工硬质合金,高硬度材料和其他高速钢,淬火钢等,加工的材料可以是玻璃,陶瓷等脆弱材料,它能够以高精确度和表面粗糙度小的高要求进行加工,在十八世纪初,英国,德国和美国第一次创造出使用天然磨料砂轮的磨床。这些磨床被定义为在已有机床基础上改进的的车床,虽然他们的结构较为简单,易操作,但要求操作工人有更好的加工技能才能加工出精密的工件。

1876年巴黎世博会上第一次展出了由美国夏普公司研制的万能外圆磨床,它具有现代机械化生产的第一个本质特征。它安装在工作台往复工件的车头和车尾,箱床能够提高磨床的刚度和内圆磨削附件的加工精度。 1883年,公司提出设计一款安装在立柱上的磨头,由此推动了磨床多方向的发展。

1900年以后,由于磨床技术的发展和各种液压传动装置的应用,磨床的发展有了很大的进步。随着现代工业的发展,特别是在汽车行业,各种类型的重型车床相继问世。在20世纪初,设计人员已经开发出了多种新型磨床,曲轴磨床,凸轮轴磨床和磁盘加载活塞环磨床等。1920年,无心磨床,双端面磨床,导轨磨床和超精加工机床都取得极大的发展; 1950年生产出了可用于高精度外圆镜面磨床,二十世纪60年代后期又研发出了轮速可达80米/秒的高速轧机和切削深度极大的机床。1970年,采用数字微处理器控制和硬盘驱动器的自适应控制技术已经得到了广泛的应用,这对各种磨床的发展起到了推动作用,让各形式精度零件的加工成为可能。

1.1.2 各种磨床的比较分类

磨削机床可分为外圆磨床,内圆磨床,平面磨床,无心磨床,工具磨床。外圆磨床近来已越来越广泛的被应用,它可以处理各种圆柱和肩面铣刀的锥形外表面。万能外圆磨床还带有内圆磨削附件可以磨大锥锥孔的内部和外部。但自动化外圆磨床程度较低只适用于小批量的生产和检修工作。平面磨床只适用于单件,小批量生产。一般工件用夹盘夹紧,或通过电磁电磁吸力固定,然后用车轮圆周面对工件表面进行磨削。通常它指的是磨床无心机圆筒磨削到夹紧工件或在不脱离上述的定心支撑,从而使外围工件的外表面定位,所述工件位于所述滚轮导向件之间,托盘由轧机的高生产率支持,容易实现自动化,多用途批量生产。 刀具磨具专用于生产磨床刀具,刃磨万能工具磨床,钻床粉碎机刀片,拉刀磨床,曲线磨床等工具,用于机床厂工具车间。

砂带研磨机快速运动,工件由夹盘支承,效率速率比外磨床更高,功率消耗仅是其他车床中的一少部分,主要用于处理大型供热和难加工的材料以及大量生产的扁平部件。专门磨床磨削某种类型的专门部件,如曲轴,凸轮轴,花键轴导轨,叶片,滚柱轴承和螺纹等齿轮磨床。除了这些种类,还有,铣床,磨床,坐标磨床和其他类型的磨床。头架和安装在桌子上的尾座,可用于操作台的往复纵向运动。被分为两层,一层调整圆锥形表面磨削的角度。配备高速旋转滚轮滚轮架将视为进给运动。一层是固定台不移动,但对于纵向往复运动和横向进给运动的滚轮架。一般外圆磨床的磨削精度不大于3微米的圆度,表面粗糙度Ra0.630.32微米;高精度外圆磨床,分别为0.1微米和圆度Ra0.01。

1.1.3 目的和意义

磨床是金属切削行业的一个重要分支,面对机械零件对加工精度和表面粗糙度加工要求的不断增长。特别是在汽车,能源,船舶,冶金,军工,航空航天等行业,数控内圆磨床中发挥着越来越大的作用。

结 论

到目前为止,已经完成了M1432型万能外圆磨床液压系统的设课题的整体设计。在重新布局和选择了各种零件的设计之后,M1432型万能外圆磨床的加工性能得到了大大提高,外形更美观,更小巧,更易于操作,更省力。采用将开停阀,先导阀,节流阀,抖动缸和单元化缸等原件组合结构,使整个机制的模式紧凑,油路缩短,操作方便,易于制造和装配中的修复,制动控制盒有变化和转移的高精度位置稳定性。

在设计过程中发现了一些问题。在液压系统设计开始阶段,没有考虑到启动液压泵时工作台会有纵向冲击。在液压泵关闭的瞬间,泵的电机倒转使液压系统的油返回油箱,此时空气易混入整个系统。当启动液压泵时,由于工作台液压缸的一腔通压力油,而另一腔因为有空气而缺乏背压,空气是有伸缩性的,所以会产生纵向冲击。最后的解决方案是在液压泵的出口处安装有单向阀的系统。

对M1432型万能外圆磨床液压系统的几点创新:

⑴.在砂轮架液压缸两侧回路上增设单向阀,来减少活塞和缸体之间的冲击力。

⑵.在换向阀两端各安一单向节流阀,这样可以控制工作台的停留时间,一般在0-5s之间。

⑶.尾架液压缸的压力油来自砂轮架快速进退缸的前腔,并由一个脚踏式的二位三通阀来操纵,尾架的顶尖只有在砂轮快退时才能松开。

参考文献

[1]刘品,徐晓希.机械精度设计与检测基础[M].哈尔滨:哈尔滨工业大学出版社.2004.1

[2]成大先.机械设计手册[S].北京:化学工业出版社.2002.1

[3]何存兴,张铁华.液压传动与气压传动[M].武汉:华中科技大学出版社.2000.8

[4]袁国义.机床液压传动系统识图技巧[M].北京:机械工业出版社.2005.5

[5]贾亚洲.金属切削机床概论[M].北京:机械工业出版社.1996.5

[6]黄鹤汀.金属切削机床设计[M].北京:机械工业出版社.1999.12

[7]梁德本,叶玉驹主编.机械制图手册[S].北京:机械工业出版社.2002.2

[8]成大先.机械设计手册液压控制[M].北京:化学工业出版社.2004.1

[9]沈继飞.机械设计课程设计[M].北京:高等教育出版社.1990

[10]唐云岐.液压技术[M].北京:中国劳动社会保障出版社.2001

[11]张立平.液压系统设计手册[S].北京:机械工业出版社.1997

[12]张宏甲,黄宜.液压传动[M].北京:机械工业出版社.2003

[13]国标工作组.形状和位置公差介绍[J].机械工业标准化.1986 ,增刊3

[14]N.Achernar.Machine Tool Design[M].Vol.1&2,Mir Publishers.1992

[15]Mohorovicic L.Design Data Handbook for Mechanical[S].CBS Publishers and Distributors.1984

[16]Overlord p.Fundamentals of machine Design[M].Moscow:Mir Pub. 1987

致 谢

忙忙碌碌的三个月的毕业设计论文创作终于结束了,毕业论文不仅是对我们学习成果的考核,也是我们在校大学生的最后一份作业。至此以后我们将离开我们深爱的学校,挚爱的同学和老师,步入社会走向人生的另一段领域。所以我十分珍惜这次机会,要把自己的最后一份功课做得完美无暇。

在这三个月的创作中我遇到了许多的麻烦和困难,有的公式算不清,有的图纸画不明白,有时候暴躁的快要放弃,但是指导教师和同学的帮助和鼓励让我重拾自信,一遍一遍的探索,不放弃,一步一个脚印的走下来,让我学会了坚韧和对梦想不懈的追求。我也要感谢我的指导教师王志成老师,是您不厌其烦的讲解让我理解了机械的深成次领域。您渊博的学识、严谨的作风和谆谆的教导令我终生难忘!这也是我本次设计最大的收获。

在这三个月的学习创作中,许多老师都给予我指点,有的虽素不相识但却依然不厌其烦的给我讲解我在毕业设计中遇到的各种困难和烦恼,让我深深体会到教师教书育人的无私和伟大。在此,我也对那些帮助过我的老师表达我最诚挚的感谢和衷心的问候!

川公网安备: 51019002004831号

川公网安备: 51019002004831号