摘 要

数控技术是制造业实现自动化、柔性化、集成化生产的基础,现代的CAD/CAM、柔性制造系统、计算机集成制造系统等等,都是建立在数控技术基础之上的。同时,数控技术也关系到国家战略地位,是体现国家综合国力水平的重要基础性产业因素之一,其水平高低是衡量一个国家制造业现代化程度的核心标志。实现加工机床及生产过程数控化,已成为当今制造业的发展方向。推广与应用数控技术是我国机械制造行业的一项重要的战略任务。数控机床的生产准备的时间短,所制造的零件重复精度高,对改变零件设计的适用性强,夹具成本低,加工形状复杂的零件时准确可靠。因此,数控机床在现阶段以及以后的时间将占据重要地位。

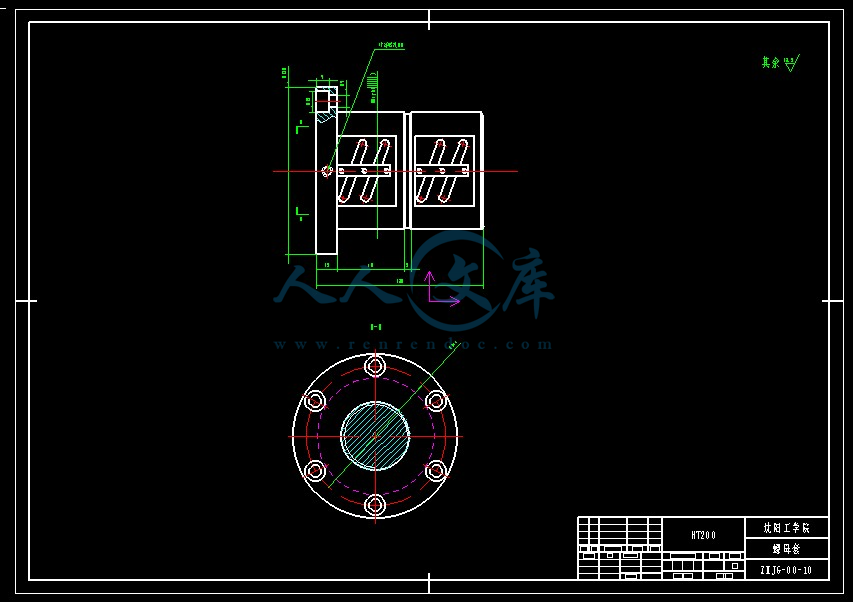

本题目是数控车床CK6163的纵向进给系统设计。首先根据典型工艺数据,结合拟定参数,传动方案的确定。对传动系统主要结构进行设计,包括选择滚珠丝杠螺母副和减速箱体的机构设计,从而完成整个进给系统机械结构的设计。然后,通过计算选择步进电机,驱动滚珠丝杠运动,从而带动工作台运动。基于AT89C51对步进电机的控制系统设计,使电机实现正反转,快速正反转功能,保证对传动系统的控制要求,从而完成整个进给系统的设计。

关键词:数控机床;滚珠丝杠;步进电机;单片机

Abstract

Numerical control technique is the basic of automation, flexible, integrated, production in manufacturing, modern CAD/CAM, flexible manufacturing systems, computer integrated manufacturing systems are all built on the basic of numerical control technology. At the same time, numerical control technique is related to the strategic importance of a country and it is one of the important foundation industries to reflect the overall national strength of a country, the level of which is the core signs of measuring the modernization of a country’s manufacturing. The realization of the processing of CNC machine tools and production processes has become the development direction of the manufacturing. Popularizing and using numerical control technology is a strategic task in our mechanical manufacturing industry. NC machine tools, which can produce parts with high repeated precision and manufacture complex shape parts with reliability, need no more time to prepare, have more flexibility to alteration of parts, and clamping apparatuses of NC machine tools are very simple. Consequently, NC machine tools will play an important position in mechanical manufacturing at now and a period of time in the future.

The topic is the design of CK6163 vertical feed system. First of all, the solution of transmission will be determined according to the typical technological data and combined with the formulation parameters. Design the main structure of the transmission system, including choice the ball screw and design the structure of the slowdown box, so as to complete the design of mechanical structure of the whole system. Then, choice the stepping motor by calculating, drive the ball screw, which led campaign table. In order to complete the design of feeding system, design the control system of stepping motor based on AT89C51, so that the motor to achieve positive or negative rotating, rapid positive or negative rotating, ensure the control of the transmission system.

Key words: CNC machine tools;ball screw;stepping motor;single-chip

目录

摘 要 I

Abstract II

1 绪论 1

1.1 数控机床的发展历史与现状 1

1.2 发展数控机床的必要性 2

1.3 数控机床的结构与特点 2

1.4 数控机床的发展方向 5

2 设计任务与方案确定 7

2.1 设计任务 7

2.2 设计技术参数 7

2.3 总体方案的确定 7

3 机械传动设计计算 8

3.1 计算内容及步骤 8

3.2 滚珠丝杠设计计算 8

3.2.1 切削力的计算 8

3.2.2 滚珠丝杠螺母副的计算和选型 8

3.2.3 滚珠丝杠螺母副的验算 10

3.3 步进电机的计算与选型 12

3.3.1 步进电机选型 12

3.3.2 传动比的确定 13

3.3.3 转动惯量的计算 13

3.3.4 步进电机转矩校核 14

3.3.5 步进电机性能校核 15

3.4 滚珠丝杠的预紧和消隙 16

4 环保性与经济性分析 17

4.1 经济性分析 17

4.2 环保性分析 17

结论 19

参考文献 20

致 谢 21

1 绪论

1.1 数控机床的发展历史与现状

数字控制机床是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床[1]。

计算机数值控制工具十分适应性,只需要改变输入指令修改方案,处理对象性能高于一般自动机、复杂曲面加工精度,适合中小批量加工,修改部分高精度和复杂形状坯料,取得良好的经济效果。

数字技术在不断发展,数控机床系统种类不断增加,有车床、铣床、镗床、钻床、砂轮机、机械加工、电气火花机机器工具等等。除了自动更换刀具,还有加工中心、车削中心加工等。

1948年,美国帕森斯公司接受美国空军委托,研制飞机螺旋桨叶片轮廓的加工设备。由于样板形状复杂多样化,精度要求较高,一般加工设备难以完成,于是提出计算机控制机床的设想。1949年,该公司在美国麻省理工学院伺服机构研究室的协助下,开始数控机床的研究,并于1952年试制成功第一台由大型立式仿形铣床改装而成的三坐标数控铣床,不久便4开始正式生产。

当时的数控装置采用电子管元件,体积庞大,价格昂贵,只在航空工业等少数有特殊需要的部门来加工复杂型面零件;1959年,制成了晶体管元件和印刷电路板,使数控装置进入了第二代,体积缩小,成本有所下降;1960年以后,较为简单与经济的点位控制数控钻床,和直线控制数控铣床得到较快发展,使数控机床在机械制造业各部门逐步获得推广。

1965年,出现了第三代的集成电路数控装置,不仅体积小,功率消耗少,而且可靠性提高,价格进一步下降,促进了数控机床品种和产量的发展。60年代末,先后出现了由一台计算机直接控制多台机床的数控系统(简称DNC),又称群控系统;采用小型计算机控制的计算机数控系统(简称CNC),使数控装置进入了以小型计算机化为特征的第四代。

1974年,研制成功使用微处理器和半导体存贮器的微型计算机数控装置(简称MNC),这是第五代数控系统。第五代与第三代相比,数控装置的功能扩大了一倍,而体积则缩小为原来的1/20,价格降低了3/4,可靠性也得到极大的提高。

80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。随着微电子技术、计算机技术和软件技术的迅速发展,数控机床的控制系统日益趋向于小型化和多功能化,具备完善的自诊断功能;可靠性大大提高;数控系统本身将普遍实现自动编程[1]。

1.2 发展数控机床的必要性

在机械加工过程中,经常要用到加工批量不大、改型频繁、精度要求高、形状复杂的一类零件。据统计,单件和中、小批量零件的加工约占机械加工总量的80%以上。如何解决这类产品的自动化加工呢?显然,一般自动化机床已不适应这类加工,因为一般自动化机床往往用凸轮或其他专门机构来控制机床进行加工。当零件尺寸改变时,必须重新更换凸轮或靠模,调整尺寸,才能重新加工。重新调整的工作量非常大,同时也不经济。另外,对于那些形状十分复杂的零件,通常的自动化加床也无能为力。针对这些问题,数控机床的迅速发展,为解决这类零件加工提供了良好的途径,为机械工业的发展做出了卓越的贡献。相比较于普通机床,数控机床有着如下优点:

1)可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。

由于计算机有高超的运算能力,可以瞬时准确地计算出每个坐标轴瞬时应该运动的运动量,因此可以复合成复杂的曲线或曲面。

2) 可以实现加工的自动化,且是柔性自动化,从而效率可比传统机床提高3到7倍。

由于计算机有记忆和存储能力,可以将输入的程序记录和存储下来,然后按程序规定的顺序自动执行,从而实现自动化。数控机床只需更换程序,就可实现另一工件加工的自动化,从而使单件和小批生产的自动化,故被称为实现了"柔性自动化"。

3) 加工零件的精度高,尺寸分散度小,使装配更加容易,不再需要"修配"。

4) 可实现多工序的集中,减少零件 在机床间的频繁装夹。

5) 由以上五条好处。如:降低工人的劳动强度,节省了劳动力(一个人可以看管多台机床),减少工装,缩短了新产品试制周期和生产周期,可对市场需求做出快速反应等等。强电柜中大量的继电器,提高了机床强电控制的可靠性和灵活性[4]。

数控机床加工时,既能控制机床的动作次序,又能

川公网安备: 51019002004831号

川公网安备: 51019002004831号