【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要 I

ABSTRCT II

第一章 绪论 1

1.1引言 1

1.2机械加工工艺规程的作用 1

1.3 研究方法及技术路线 2

1.4课题背景及发展趋势 3

2.1 零件图分析 5

3.2 结构工艺性分析 5

第三章 工艺规程的设计 7

3.1 确定毛坯的的制造形式 7

3.2 基准的选择 7

3.3 制订工艺路线 8

3.4 机械加工余量 9

3.5 确定切削用量及基本工时 11

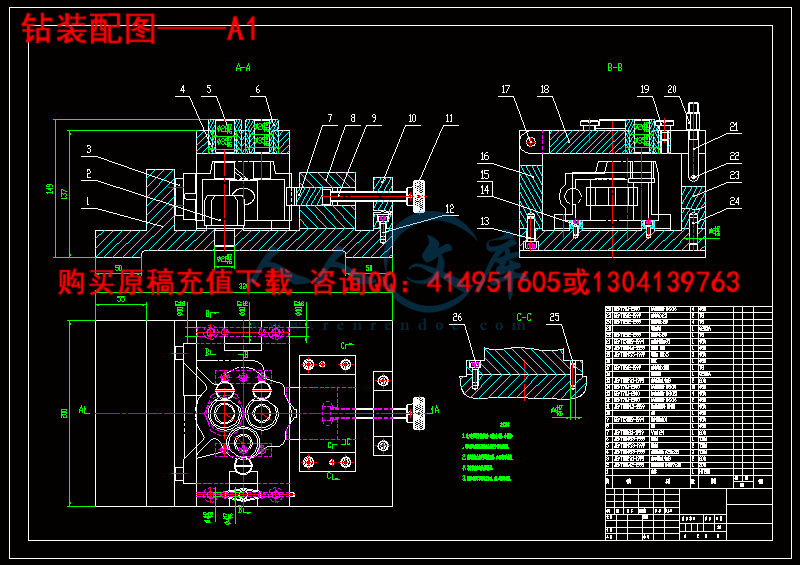

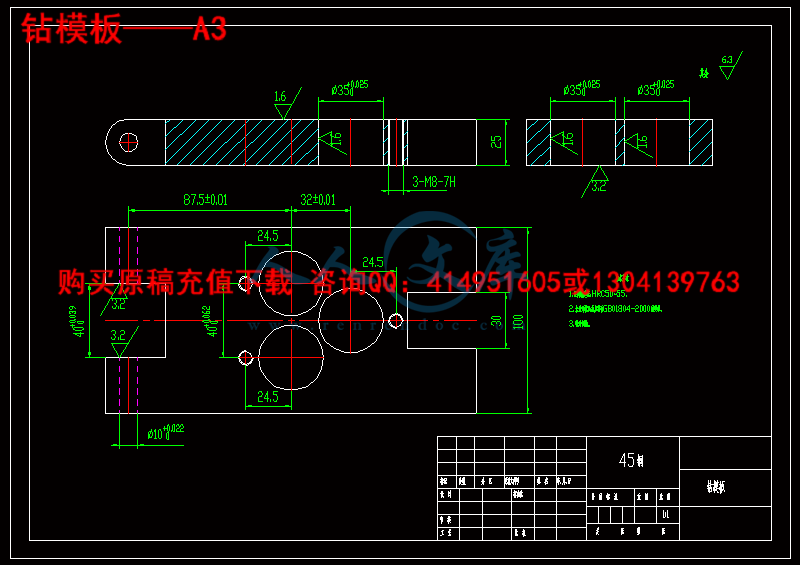

第四章 专用钻夹具 29

4.1问题提出 29

4.2 定位基准的选择 29

4.3切削力和夹紧力的计算 30

4.4 定位误差分析 31

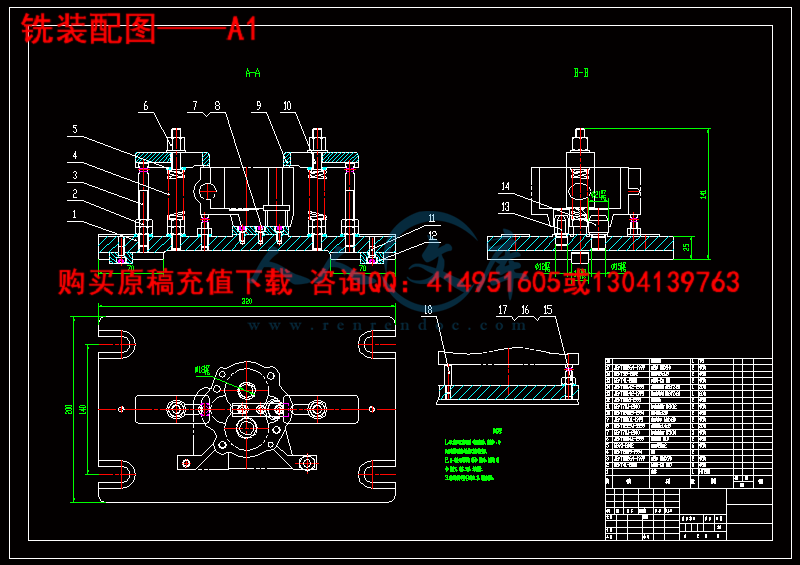

第五章 铣床夹具设计 33

5.1 问题的提出 33

5.2 定位基准的选择 33

5.3 切削力及夹紧力计算 33

5.4 定向键设计 35

总 结 38

致 谢 39

参 考 文 献 40

摘 要

本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

齿轮泵泵体的加工工艺规程及钻Φ18H7孔、Φ21H7孔、攻M24×2螺纹夹具和铣208槽的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:齿轮泵泵体 工艺设计 专用夹具

第一章 绪论

1.1引言

制造技术的重要性是不言而喻的,它与当今的社会发展密切相关。现代制造技术是当前世界各国研究和发展的主题,特别是在市场经济的今天,它更占有十分重要的地位。人类的发展过程是一个不断制造的过程,在人类发展的初期,为了生存,制造了石器以便于狩猎,此后,出现了陶器,铜器,铁器,和一些简单的机械,如刀,剑,弓,箭等兵器,锅,壶,盆,罐等用具,犁,磨,碾,水车等农用工具,这些工具和用具的制造过程都是简单的制造过程,主要围绕生活必需和存亡征战,制造资源,规模和技术水平都非常有限。随着社会的发展,制造技术的范围,规模的不断扩大,技术水平的不断提高,向文化,艺术,工业发展,出现了纸张,笔墨,活版,石雕,珠宝 ,钱币金银饰品等制造技术。到了资本主义和社会主义社会,出现了大工业生产,使得人类的物质生活和文明有了很大的提高,对精神和物质有了更高的要求,科学技术有了更快更新的发展,从而与制造工艺的关系更为密切。蒸汽机的制造技术的问世带来了工业革命和大工业生产,内燃机制造技术的出现和发展形成了现代汽车,火车和舰船,喷气涡轮发动机制造技术促进了现代喷气客机和超音速飞机的发展,集成电路制造技术的进步左右了现代计算机的水平,纳米技术的出现开创了微创机械的先河,因此,人类的活动与制造密切相关,人类活动的水平受到了限制,宇宙飞船,航天飞机,人造飞机,人造卫星以及空间工作站等技术的出现,使人类活动走出了地球,走向太空 。

1.2机械加工工艺规程的作用

机械加工工艺规程是指规定产品或零部件制造工艺过程和操作方法等的工艺文件。

制订工艺规程的原则是保证图样上规定的各项技术要求,有较高的生产效率,技术先进,经济效益高,劳动条件良好。

制订工艺规程的程序:

1、计算生产纲领,确定生产类型

2、分析产品装配图,对零件图样进行工艺审查

3、确定毛坯种类、形状、尺寸及精度

4、制订工艺路线

5、进行工序设计(确定各工序加工余量、切削用量、工序尺寸及公差、选择工艺装备,计算时间定额等。)

1.3 研究方法及技术路线

1、深入生产实践调查研究

在深入生产实践调查研究中,应当掌握下面一些资料:工程图纸,工艺文件,生产纲领,制造与使用夹具情况等。

2、制订工艺工艺规程的程序

计算生产纲领,确定生产类型,分析产品装配图,对零件图样进行工艺审查,确定毛坯的种类,形状,尺寸及精度,拟定工艺路线(划分工艺规程的组成,选择的定位基准,选择零件表面的加工方法,安排加工顺序,选择机床设备等),进行工序设计(确定各工序加工余量,切削余量,工序尺寸及工差,选择工艺装备,计算时间定额等),确定工序的技术要求及检验方法,填写工艺文件。

3、确定工件的夹紧方式和设计夹紧机构

夹紧力的作用点和方向应符合夹紧原则。进行夹紧力的分析和计算,以确定加紧元件和传动装置的主要尺寸。

①、确定夹具其他部分的结构形式

如分度装置,对刀元件和夹具体等

②、绘制夹具总装配图

在绘制总装配图时,尽量采用1:1比例,主视图应选取面对操作者的工作位置。绘图时,先用红线或双点划线画出工件的轮廓和主要表面,如定位表面,夹紧表面和被加工表面等。其中,被加工表面用网纹线或粗实线画出加工余量。工件在夹具上可看成是一个假想的透明体,按定位元件,导向元件,夹紧机构,传动装置等顺序, 画出具体结构。

③、标注各部分主要尺寸,公差配合,和技术要求

④、标注零件编号及编制零件明细表

在标注零件编号时。标准件可直接标出国家标准代号。明细表要注明夹具名称,编号,序号,零件名称及材料,数量等。

⑤、绘制家具零件图

拆绘夹具零件图的顺序和绘制夹具总装配图的顺序相同。

1.4课题背景及发展趋势

机床夹具是在切削加工中,用以准确地确定工件位置,并将其牢固地夹紧的工艺装备。它的重要作用是:可靠地保证工件的加工精度,提高加工效率,减轻劳动强度,冲锋发挥和扩大机床的工艺性能。因此夹具在机械制造中占有重要的地位。机床夹具的设计是工艺装备设计中的一个重要组成部分,是保证产品质量和提高劳动生产率的一项技术措施。我们在设计中也应该注意一些重要方法,我们必须深入生产实践调查研究,因为,这样有利于我们掌握一些重要资料,例如: (1)工件的图纸——详细阅读图纸,了解工件被加工表面的技术要求,该件在机械中的位置和作用,以及装配中的特殊要求。(2)工艺文件——了解工件的工艺过程,本工序的加工要求,工件已加工面及及待加工面的状况,基准面的选择状况,可用的机床设备的主要规格,与夹具连接部分的尺寸及切削用量等。(3)生产纲领——夹具的结构形式应与工件批量大小相适应,做到经济合理。(4)制造与使用夹具的状况等。我深刻明白要想做好这次夹具设计,我也要了解并注意设计夹具出现的问题,对夹具最基本的要求是:工件的定位准确,定位精度满足加工要求,工件夹紧牢固可靠,操作安全方便,成本低廉。工件夹具中的定位精度,主要是定为基准是否与工序基准重合,定位基准的形式和精度,定位元件的形式和精度,定位元件的布置方式,定位基准与定位元件的配合状况等因素有关。这些因素所造成的误差,可以通过数学计算求得。在采取提高定位精度的措施时,要注意到夹具制造上的可能性。在总的定位精度满足加工要求的条件下,不要过高的提高工件在夹具中的定位精度。夹具在机床上的定位精度,和刀具在夹具上的导向精度也不应忽视。夹具在机床上的定位精度,主要与定位元件表面与机床配合处的位置精度。夹具与机床连接处的配合间隙等因素有关。因此,提高夹具制造精度,减小配合间隙就能提高夹具在机床上的定位精度。如果定位精度要求很高,而通过提高夹具制造精度的措施已不可能或不合理时,应采用调整法或就地加工法解决,即在安装夹具时找正定位表面的准确位置,或在夹具安装后加工定位表面,使夹具在机床上获得高精度定位。刀具在夹具上的导向精度通常利用导向元件或对刀元件来保证。因此影响刀具在夹具上的导向精度的因素有:导套中心到定位元件产生变形等。夹具中出现过定位时,可通过撤销多余定位定位元件,使多余定位元件失去限制重复自由度的能力,增加过定位元件与定位基准的配合间隙等办法来解决。

第二章 零件的分析

2.1 零件图分析

泵体共有十组加工表面,它们相互之间没有要求。现分述如下:

1、齿轮泵泵体前端面

2、齿轮泵泵体后端面

3、齿轮泵泵体顶面

4、齿轮泵泵体2-Φ48H7孔

5、齿轮泵泵体Φ21H7孔、Φ18H7孔和M242螺纹

6、齿轮泵泵体4-Φ10孔、4-Φ20沉孔、2-Φ6H7孔、Φ18孔

7、齿轮泵泵体4-M8-6H、Φ6H7孔

8、齿轮泵泵体Φ3斜孔

9、齿轮泵泵体两个R15槽

10、齿轮泵体20×8槽

3.2 结构工艺性分析

零件的结构的工艺性是指所设计的零件在满足使用要求的前提下,制造的可行性与经济性。零件结构工艺性审查如下所述:

1、避免设置倾斜的加工面,以便减少装夹次数。

2、改为通孔或扩大中间孔可减少装夹次数,保证孔的同轴度。

3、被加工表面设置在同一平面,可一次走刀加工,缩短调整时间。

4、避免内表面、内凹面的加工,利于提高效率,保证精度。

5、加工螺纹时应留有退刀槽,或具有螺纹尾扣,以方便退刀。

6、将支承面改为台阶式,将加工面铸出凸台、保留精加工面的必要长度,以减少加工面,提高效率,保证精度。

7、避免在斜面上钻孔,避免钻头单刃切削,防止刀具损坏和孔中心偏斜。

8、避免深孔加工,改善排屑和冷却条件。

9、刀具应易于加工切削部位,避免采用接长钻头等非标准刀具。

川公网安备: 51019002004831号

川公网安备: 51019002004831号