【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

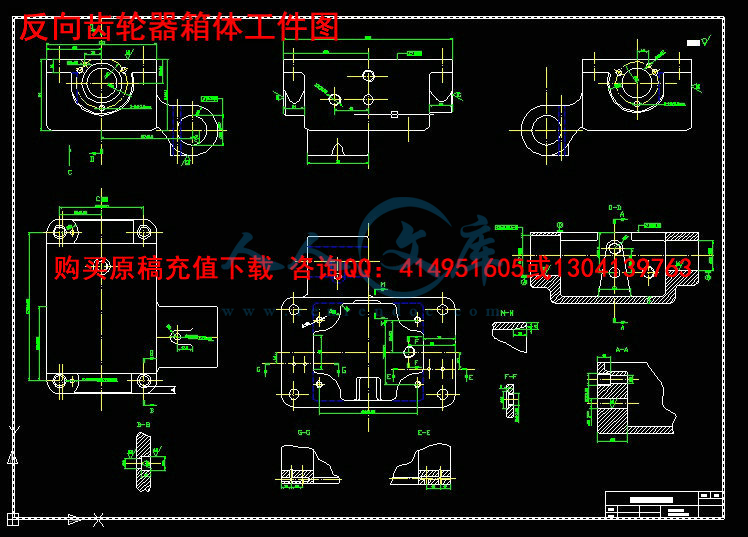

本设计是反向齿轮器箱体零件的加工工艺规程及一些工序的专用夹具设计。反向齿轮器箱体零件的主要加工表面是平面及孔。一般来说,保证平面的加工精度要比保证孔的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔的加工精度。基准的选择以反向齿轮器箱体外圆面作为粗基准,以孔及其下表面作为精基准。先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。整个加工过程选用通用机床。在夹具方面选用专用夹具。考虑到零件的结构尺寸简单,夹紧方式多采用手动夹紧,夹紧简单,机构设计简单,且能满足设计要求。

关键词 反向齿轮器箱体零件,加工工艺,夹具,定位,夹紧

目录

摘 要 III

ABSTRACT 4

1 绪 论 6

1.1 反向齿轮箱的用途 6

1.2 反向齿轮箱的技术要求 6

1.3 选择定位基准 8

1.4 制定零件加工工艺路线 8

1.5 切削计算 10

2 钻底座M12螺纹底孔 锪20孔夹具设计 13

2.1研究原始质料 13

2.2定位基准的选择 13

2.3切削力及夹紧力的计算 13

2.4误差分析与计算 14

2.5 零、部件的设计与选用 14

2.5.1定位销选用 14

2.5.2夹紧装置的选用 15

2.5.3 钻套、衬套、钻模板设计与选用 15

2.6夹具设计及操作的简要说明 17

总 结 19

谢 辞 20

参考文献 21

1 绪 论

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。

而机床夹具是为了保证产品的质量的同时提高生产的效率、改善工人的劳动强度、降低生产成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义,因此在大批量生产中,常采用专用夹具。

而本次对于零件加工工艺及夹具设计的主要任务是:

⑴ 完成零件零件加工工艺规程的制定;

⑵ 完成专用夹具的设计。

通过对零件的初步分析,了解其零件的主要特点,加工难易程度,主要加工面和加工粗、精基准,从而制定出零件加工工艺规程;对于专用夹具的设计,首先分析零件的加工工艺,选取定位基准,然后再根据切销力的大小、批量生产情况来选取夹紧方式,从而设计专用夹具。

1.1 反向齿轮箱的用途

该反向齿轮箱用途非常广泛。常用于加速减速,就是常说的变速齿轮箱;改变传动方向,例如我们用两个扇形齿轮可以将力垂直传递到另一个转动轴;改变转动力矩,同等功率条件下,速度转的越快的齿轮,轴所受的力矩越小,反之越大;离合功能,我们可以通过分开两个原本啮合的齿轮,达到把发动机与负载分开的目的,比如刹车离合器等;分配动力,例如我们可以用一台发动机,通过齿轮箱主轴带动多个从轴,从而实现一台发动机带动多个负载的功能。

1.2 反向齿轮箱的技术要求

按表1的形式将反向齿轮器的主要技术要求列于表1中。

表1 反向齿轮箱零件技术要求表

加工表面 尺寸及偏差

mm 表面粗糙度Ra

um 形位公差

mm

上盖接合面 200 1.6 0.05

后侧面 130 6.3

上盖接合面Φ12mm孔 12 6.3

Φ16mm沉头孔 16 6.3

吊耳上凸台面 6.3

左右端面 6.3

Φ47mm轴承孔 Φ47-0.008+0.018 1.6

◎ Φ0.01 A-B

Φ35mm轴承孔 Φ35-0.008+0.018 1.6

◎ Φ0.01 A-B

后侧面Φ12mm孔 Φ120+0.019 1.6

Φ35mm吊耳孔 Φ350+0.027 3.2

∥ 0.05 C

该反向齿轮箱形状复杂、结构简单,属于典型的箱体零件。为了实现改变方向、力矩等功能,其轴承孔与轴承有很高的配合要求,因此尺寸加工精度要求较高,而且要求较高的同轴度。上盖结合面作为设计基准和定位基准,要求较高的平面度。为了保证齿轮箱有较高的装配精度,上盖面采用销定位。吊耳孔虽然尺寸精度要求不高,但要求对上盖面有很好的平行度。

综上所述,该反向齿轮箱的各项技术要求比较合理,符合零件在实际工作中的功用。

1、反向齿轮箱特点:

反向齿轮箱属于面型薄壁箱体零件,加工要求较高的是顶面和轴承孔的加工,其具体要求见零件图。

2、对反向齿轮箱体的结构:

1)该反向齿轮箱形状复杂、结构简单,属于典型的箱体零件。

2)该箱体壁厚均匀,铸造容易,不易出现缩孔,缩松等缺陷。

3)在箱体零件上,孔径相同的比较多,有利于减少刀具的种类和数量。

4)为了实现改变方向、力矩等功能,其轴承孔与轴承有很高的配合要求,因此尺寸加工精度要求较高,而且要求较高的同轴度。

5)上盖结合面作为设计基准和定位基准,要求较高的平面度。

6)吊耳孔虽然尺寸精度要求不高,但要求对上盖面有很好的平行度。

3、反向齿轮箱体工艺性的定性分析:

分析零件图可知,齿轮箱的上盖接合面和后侧面均要求铣削加工,上盖接合面的四角伸出端与左右端面相接,这样既减少了加工面积,又减少了材料的使用,同时还提高了接触刚度;加工Φ47mm轴承孔和Φ35mm轴承孔时,由于孔径较大,要选择镗刀进行加工,为了满足两孔的同轴度,可以用在一个工位里完成它们的加工;该齿轮箱是单件小批量的生产,要求工序尽可能的集中,因此多选用在加工中心上完成,以提高生产效率。由此可见,该零件的工艺性较好。

4、反向齿轮箱体材料和毛坯:

零件的材料用HT-20~~33,采用铸铁有以下一些优点,铸铁有较高的耐磨性,减振性和铸造性,而且价格低廉。采用铸件毛坯,铸出后要进行时效处理,消除其内应力,然后才送到机械加工车间加工,否则加工后会发生很大的变形,影响加工精度。

1.3 选择定位基准

定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准。

1.精基准的选择

根据该箱体零件的技术要求和装配要求,选择上盖结合面和后侧面作为精基准进行加工,然而这两个平面是需要加工的表面,因此首先要加工这两个面。选择上盖接合面和后侧面作精基准,零件上的很多表面都可以采用它们作为基准进行加工,即遵循了“基准统一”的原则。由于上盖接合面和后侧面又是作为设计是选用的基准,因此选用它们作为基准又遵循了“基准重合”的原则。选用上盖结合面作基准时,采用一面两孔的方式定位,夹紧稳定可靠。

2.粗基准的选择

作为粗基准的表面应平整和光洁,不能有飞边、浇口、毛刺、冒口及其他的缺陷。本箱体零件选用下底面作为粗基准。以下底面作为粗基准加工上盖接合面和后侧面,可以为后续工序准备好精基准。

川公网安备: 51019002004831号

川公网安备: 51019002004831号