【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本论文应用本专业所学课程的理论和生产实际知识进行一次冷冲压模具设计工作的实际训练从而培养和提高了我的独立工作能力。本设计通过对平板片的复合模设计的工艺性分析,确定了正确的工艺方案。从而对模具设计方案,以及冲压设备作出了分析与选择。通过分析决定采用复合模形式,然后参考其他模具结构以及查手册和计算设计。当所有的参数计算完后,对模具的装配方案,对主要零件的设计和装配要求技术要求都进行了分析。在设计过程中除了设计说明书外,还包括模具的装配图,非标准零件的零件图等。

关键词:冷冲压 ;复合模 ;设计

目 录

摘 要 I

第一章、绪 论 3

第二章、零件的工艺分析和工艺方案的确定 4

2.1.冲压件的工艺分析 4

2.2.确定工艺方案及模具的结构形式 4

2.3.排样、计算条料宽度及步距的确定 5

2.3.1.搭边值的确定 5

2.3.2.条料宽度的确定 6

2.3.3.导板间间距的确定 7

2.3.4.排样 7

2.3.5.材料利用率的计算与比较 9

2.3.6.板料利用率的计算: 9

第三章、冲裁力的计算 11

3.1.计算冲裁力的公式 11

3.2.总冲裁力、卸料力、推料力和总冲压力 11

3.2.1.总冲裁力 11

3.2.2.卸料力Fx的计算 12

3.2.3.推料力Ft的计算 12

3.2.4.总的冲压力的计算 13

第四章、模具压力中心与计算 14

第五章、刃口尺寸的计算 16

5.1.刃口尺寸计算的基本原则 16

5.2.刃口尺寸的计算 16

5.3.计算凸、凹模刃口的尺寸 17

5.4.冲裁刃口高度 19

第六章、主要零部件的设计 21

6.1.工作零件的结构设计 21

6.1.1.凹模的设计 21

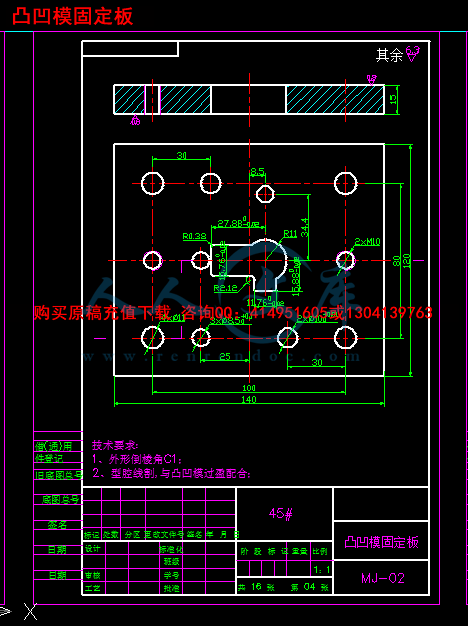

6.1.2.凸凹模的设计 22

6.1.3.外形凸模结构设计 23

6.1.4.内孔凸模设计 23

6.2.模架及其它零件的设计 24

6.2.1.上下模座 24

6.2.2.模柄 24

6.2.3.模具的闭合高度 25

第七章、压力机的选择 26

结 论 27

参考文献 28

第一章、绪 论

冲压模具的形式很多,一般可按以下几个主要特征分类:

1.根据工艺性质分类

(1)冲裁模 沿封闭或敞开的轮廓线使材料产生分离的模具。如落料模、冲孔模、切断模、切口模、剖切模等。

(2)弯曲模 使平板坯料沿着直线(弯曲模)产生弯曲变形,从而获得一定角度和形状的工件的模具。

(3)拉抻模 是把平板坯料制成开口空心件,或使空心件进一步改变形状和尺寸的模具。

(4)成形模 是将毛料件,或者是半成品,在凸、凹模的一定的形状下压制而成,其过程是听过材料产生局部塑形变形,如:压筋,胀形等工序模具,起伏成形模也是这个原理,拉深,翻边等工序。

2.根据工序与工序之间组合分类

(1)单模 一般是针对只有一对凸、凹模的模具,在冲压过程中,只完成一道工序的模具,比如,落料,冲孔,拉深这样的模具。

(2)复合模 只有一个冲压过程中,在压力机的作用下,在同一工序上同时完成两道或更多的工序的模具。

(3)连续模 在条料的送进方向上,按顺序,有两个或更多的工位,在压力机的作用下,在不同的工位上依次完成两道或多个工序的模具。连续模又称级进模或跳步模。

冷冲压加工与其他加工方法相比,无论在技术方面,还是在经济方面,都具有许多独特的优点。

川公网安备: 51019002004831号

川公网安备: 51019002004831号