人人文库网 > 图纸下载 > 毕业设计 >

人人文库网 > 图纸下载 > 毕业设计 > 最大加工直径250mm车床主轴箱设计[P=4kw 转速2500 112公比1.41](全套含CAD图纸)

1 最大加工直径250mm车床主轴箱设计[P=4kw 转速2500 112公比1.41].doc

最大加工直径250mm车床主轴箱设计[P=4kw 转速2500 112公比1.41](全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:7015378

类型:共享资源

大小:2.17MB

格式:ZIP

上传时间:2018-01-07

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

最大

加工

直径

mm

妹妹

车床

主轴

设计

kw

转速

公比

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

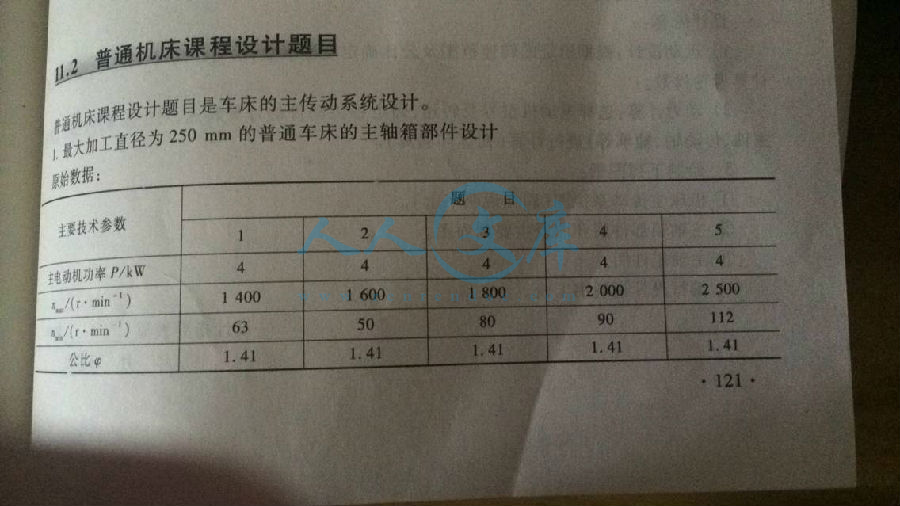

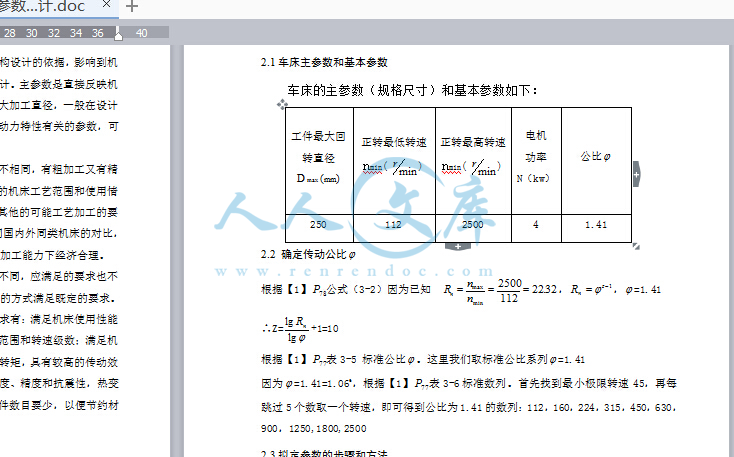

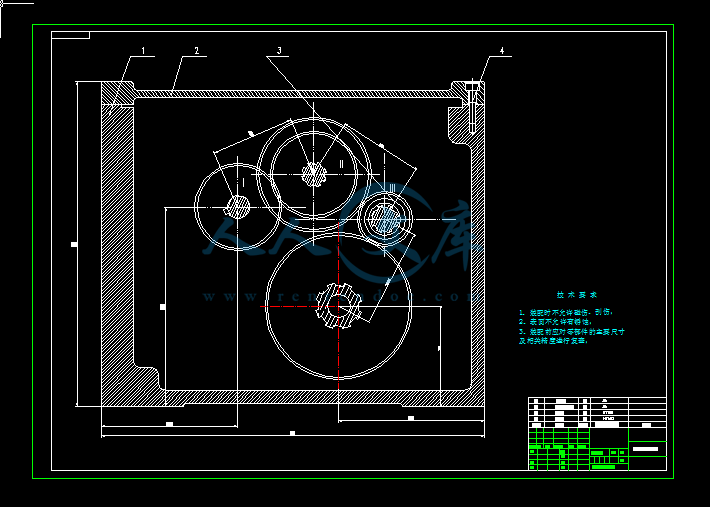

下载后包含有CAD图纸和说明书,咨询Q1972163961实验报告课程名称机械装备设计课程设计5号参数实验(实践)编号1实验(实践)名称车床主传动变速箱设计实验(实践)学时实验(实践)时间下载后包含有CAD图纸和说明书,咨询Q1972163962设计任务书车床的主参数(规格尺寸)和基本参数如下工件最大回转直径DMMMAX正转最低转速NMINMIR正转最高转速NMINIR电机功率N(KW)公比25011225004141下载后包含有CAD图纸和说明书,咨询Q1972163964目录设计任务书2目录4第1章机床用途、性能及结构简单说明6第2章设计部分的基本技术特性和结构分析721车床主参数和基本参数722确定传动公比723拟定参数的步骤和方法7231极限切削速度VMAX、VMIN7232主轴的极限转速8第3章运动设计931主电机功率动力参数的确定932确定结构式933确定结构网1034绘制转速图和传动系统图1035确定各变速组此论传动副齿数1136核算主轴转速误差12第4章设计部分的动力计算1341带传动设计13411计算设计功率PD13412选择带型14413确定带轮的基准直径并验证带速14414确定中心距离、带的基准长度并验算小轮包角15415确定带的根数Z16416确定带轮的结构和尺寸16417确定带的张紧装置16418计算压轴力1642计算转速的计算18下载后包含有CAD图纸和说明书,咨询Q197216396543齿轮模数计算及验算1944传动轴最小轴径的初定2445主轴合理跨距的计算2546轴承的选择2647键的规格2648变速操纵机构的选择2649主轴合理跨距的计算26410轴承寿命校核27第5章设计部分的调节、润滑、维护保养、技术要求及其它29第6章设计中的优缺点,存在的问题及改进意见32参考文献33下载后包含有CAD图纸和说明书,咨询Q1972163966下载后包含有CAD图纸和说明书,咨询Q19721639678第1章机床用途、性能及结构简单说明机床技术参数有主参数和基本参数,他们是运动传动和结构设计的依据,影响到机床是否满足所需要的基本功能要求,参数拟定就是机床性能设计。主参数是直接反映机床的加工能力、决定和影响其他基本参数的依据,如车床的最大加工直径,一般在设计题目中给定,基本参数是一些加工件尺寸、机床结构、运动和动力特性有关的参数,可归纳为尺寸参数、运动参数和动力参数。通用车床工艺范围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具又用高速钢刀具。因此,必须对所设计的机床工艺范围和使用情况做全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。机床主传动系因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。在设计时应结合具体机床进行具体分析,一般应满足的基本要求有满足机床使用性能要求。首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。主电动机和传动机构能提供足够的功率和转矩,具有较高的传动效率;满足机床工作性能要求。主传动中所有零部件有足够的刚度、精度和抗震性,热变形特性稳定;满足产品的经济性要求。传动链尽可能简短,零件数目要少,以便节约材料,降低成本。9第2章设计部分的基本技术特性和结构分析21车床主参数和基本参数车床的主参数(规格尺寸)和基本参数如下工件最大回转直径DMMMAX正转最低转速NMINMIR正转最高转速NMINIR电机功率N(KW)公比2501122500414122确定传动公比根据【1】公式(32)因为已知,14178P32150MINAXRZNRZ110LGNR根据【1】表35标准公比。这里我们取标准公比系列1417P因为1411066,根据【1】表36标准数列。首先找到最小极限转速45,再每7P跳过5个数取一个转速,即可得到公比为141的数列112,160,224,315,450,630,900,1250,1800,250023拟定参数的步骤和方法231极限切削速度VMAX、VMIN根据典型的和可能的工艺选取极限切削速度要考虑允许的切速极限参考值如下表11加工条件VMAXM/MINVMINM/MIN硬质合金刀具粗加工铸铁工件3050硬质合金刀具半精或精加工碳15030010钢工件螺纹加工和铰孔38232主轴的极限转速计算车床主轴极限转速时的加工直径,则主轴极限转速应为结合题目条件,取标准数列数值,112R/MINMIN取41考虑到设计的结构复杂程度要适中,故采用常规的扩大传动。各级转速数列可直接从标准的数列表中查出,按标准转速数列为112,160,224,315,450,630,900,1250,1800,250011第3章运动设计31主电机功率动力参数的确定合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。根据题设条件电机功率为4KW可选取电机为Y112M4额定功率为4KW,满载转速为1440R/MIN32确定结构式对于Z10可以按照Z12进行分配,其中有2级是重复的。已知ZX3B2AA,B为正整数,即Z应可以分解为2和3的因子,以便用2、3联滑移齿轮实现变速。确定变速组传动副数目实现12级主轴转速变化的传动系统可以写成多种传动副组合A)123B)12434C)123D)122221223在上述的方案中1和2有时可以省掉一根轴。缺点是有一个传动组内有四个传动副。如果用一个四联滑移齿轮的话则会增加轴向尺寸;如果用两个滑移双联齿轮,则操纵机构必须互梭以防止两个滑移齿轮同时啮合。所以一般少用。3,4,5方案可根据下面原则比较从电动机到主轴,一般为降速传动。接近电动机处的零件,转速较高从而转矩较小,尺寸也较小。如使传动副较多的传动组放在接近电动机处,则可使小尺寸的零件多些,大尺寸的零件就可少些,就省材料了。这就是“前多后少”的原则。从这个角度考虑,以取123的方案为好。2在122中,又因基本组和扩大组排列顺序的不同而有不同的方案。可能的六种方案,其结构网和结构式见下面的图。在这些方案中可根据下列原则选择最佳方案。1)传动副的极限传动比和传动组的极限变速范围在降速传动时,为防止被动齿轮的直径过大而使径向尺寸太大,常限制最小传动比1/4。在升速时,为防止产生过大的震动和噪声,常限制最大传动比。因此主传动链任一传动组的最大变速范围一般为。12方案ABCD是可行的。方案DF是不可行的。同时,最后传动组与最后扩大组往往是一致的,安装在主轴与主轴前一传动轴的具有极限或接近极限传动比的齿轮副承受最大扭矩,在结构设计上可以获得较为满意的处理。这也就是最后传动组的传动副经常为2的另一原因。设计车床主变速传动系时,为避免从动齿轮尺寸过大而增加箱体的径向尺寸,在降速变速中,一般限制限制最小变速比;为避免扩大传动误差,减少震动噪声,在升速时一般限制最大41MINU转速比。斜齿圆柱齿轮传动较平稳,可取。因此在主变速链任一变2AX52MAXU速组的最大变速范围。在设计时必须保证中1082MINAXAUR间变速轴的变速范围最小。综合上述可得主传动部件的运动参数,112,Z10,141250MAXNMIN33确定结构网根据“前多后少”,“先降后升”,前密后疏,结构紧凑的原则易知第二扩大组的变速范围RP31X14143958满足要求631234绘制转速图和传动系统图(1)选择电动机采用Y系列封闭自扇冷式鼠笼型三相异步电动机。13(2)绘制转速图转速图(3)画主传动系统图。根据系统转速图及已知的技术参数,画主传动系统图如图2312轴最小中心距A1_2MIN1/2ZMAXM2MD轴最小齿数和SZMINZMAX2D/M35确定各变速组此论传动副齿数1SZ100124,中型机床SZ701002直齿圆柱齿轮ZMIN1824,M414图23主传动系统图(7)齿轮齿数的确定。变速组内取模数相等,据设计要求ZMIN1824,齿数和SZ100124,由表41,根据各变速组公比,可得各传动比和齿轮齿数,各齿轮齿数如表22。表22齿轮齿数基本组第一扩大组第二扩大组传动比11121141111282112代号Z1ZZ2ZZ3ZZ4ZZ5Z5Z6ZZ7Z7齿数303020402535424222626030306036核算主轴转速误差实际传动比所造成的主轴转速误差,一般不应超过101,即10141N标准转速标准转速实际转速15第4章设计部分的动力计算41带传动设计输出功率P4KW,转速N11440R/MIN,N21250R/MIN411计算设计功率PDEDADPK表4工作情况系数AK原动机类类一天工作时间/H工作机101016160101616载荷平稳液体搅拌机;离心式水泵;通风机和鼓风机();离心式压缩机;75KW轻型运输机101112111213载荷变动小带式运输机(运送砂石、谷物),通风机();发电机;旋75K转式水泵;金属切削机床;剪床;压力机;印刷机;振动筛111213121314载荷变动较大螺旋式运输机;斗式上料机;往复式水泵和压缩机;锻锤;磨粉机;锯木机和木工机械;纺织机械121314141516载荷变动很大破碎机(旋转式、颚式等);球磨机;棒磨机;起重机;挖掘机;橡胶辊压机13141515161816根据V带的载荷平稳,两班工作制(16小时),查机械设计P296表4,取KA11。即14KWDAEDPK412选择带型普通V带的带型根据传动的设计功率PD和小带轮的转速N1按机械设计P297图1311选取。根据算出的PD44KW及小带轮转速N11440R/MIN,查图得DD80100可知应选取A型V带。413确定带轮的基准直径并验证带速由机械设计P298表137查得,小带轮基准直径为80100MM则取DD1100MMDDMIN75MM(DD1根据P295表134查得)表3V带带轮最小基准直径MIND槽型YZABCDEMIND2050751252003555002124015,015DD17由机械设计P295表134查“V带轮的基准直径”,得118MM2D误差验算传动比(为弹性滑动率)2118902DIA误差符合要求195045IA带速140V73/66DNMS满足5M/S300MM,所以宜选用E型轮辐式带轮。总之,小带轮选H型孔板式结构,大带轮选择E型轮辐式结构。带轮的材料选用灰铸铁,HT200。417确定带的张紧装置选用结构简单,调整方便的定期调整中心距的张紧装置。418计算压轴力由机械设计P303表1312查得,A型带的初拉力F011783N,上面已得到17263O,Z4,则1A1A172632SIN48SINN94072OOFZ对带轮的主要要求是质量小且分布均匀、工艺性好、与带接触的工作表面加工精度要19高,以减少带的磨损。转速高时要进行动平衡,对于铸造和焊接带轮的内应力要小,带轮由轮缘、腹板(轮辐)和轮毂三部分组成。带轮的外圈环形部分称为轮缘,轮缘是带轮的工作部分,用以安装传动带,制有梯形轮槽。由于普通V带两侧面间的夹角是40,为了适应V带在带轮上弯曲时截面变形而使楔角减小,故规定普通V带轮槽角为32、34、36、38(按带的型号及带轮直径确定),轮槽尺寸见表73。装在轴上的筒形部分称为轮毂,是带轮与轴的联接部分。中间部分称为轮幅(腹板),用来联接轮缘与轮毂成一整体。表普通V带轮的轮槽尺寸(摘自GB/T13575192)槽型项目符号YZABCDE基准宽度BP5385110140190270320基准线上槽深HAMIN162027535488196基准线下槽深HFMIN477087108143199234槽间距E80312031503190425505370644507第一槽对称面至端面的距离FMIN679115162328最小轮缘厚555675101215带轮宽BBZ1E2FZ轮槽数外径DA3260轮槽34对应的基准直8011819031520366047560038径DD80118190315475600角极限偏差105V带轮按腹板(轮辐)结构的不同分为以下几种型式(1)实心带轮用于尺寸较小的带轮DD253D时,如图76A。(2)腹板带轮用于中小尺寸的带轮DD300MM时,如图76B。(3)孔板带轮用于尺寸较大的带轮DDD100MM时,如图76C。(4)椭圆轮辐带轮用于尺寸大的带轮DD500MM时,如图76D。(A)(B)(C)(D)图76带轮结构类型根据设计结果,可以得出结论小带轮选择实心带轮,如图(A),大带轮选择腹板带轮如图(B)42计算转速的计算(1)主轴的计算转速NJ,由公式NN得,主轴的计算转速NJ59895R/MIN,JMI13/Z取63R/MIN。2传动轴的计算转速轴3180R/MIN轴2180R/MIN,轴1355R/MIN。(2)确定各传动轴的计算转速。各计算转速入表31。表31各轴计算转速(3)确定齿轮副的计算转速。齿轮Z装在主轴上其中只有180R/MIN传递全功率,6轴号轴轴轴计算转速R/MIN35518018021故ZJ180R/MIN。6依次可以得出其余齿轮的计算转速,如表32。表32齿轮副计算转速序号Z1Z2Z3Z4Z5NJ3551801801806343齿轮模数计算及验算(1)模数计算。一般同一变速组内的齿轮取同一模数,选取负荷最重的小齿轮,按简化的接触疲劳强度公式进行计算,即MJ16338可得各组的模数,如321JJMNUZP表33所示。根据和计算齿轮模数,根据其中较大值取相近的标准模数JMW1633816338MMJ321JJNUZP3213JMSNIZKU齿轮的最低转速R/MIN;N顶定的齿轮工作期限,中型机床推存1524TT转速变化系数;NK功率利用系数;N材料强化系数。Q(寿命系数)的极值SKMAXINSSK,齿轮等转动件在接取和弯曲交边载荷下的疲劳曲线指数M和基准顺环次数C0工作情况系数。中等中级的主运动1动载荷系数;2K齿向载荷分布系数;3齿形系数;Y根据弯曲疲劳计算齿轮模数公式为22式中N计算齿轮转动递的额定功率NDWNK计算齿轮(小齿轮)的计算转速R/MINJN齿宽系数,MMB/8Z1计算齿轮的齿数,一般取转动中最小齿轮的齿数大齿轮与小齿轮的齿数比,;()用于外啮合,()号用II12Z于内啮合命系数;STNNQKK工作期限,;TTMCN06349TK接31025618T弯96103084058NKNK接090055072弯Q接QK弯349084058055094SK接18084090072099时,取,当时,取;SMINSKMAXSKMINSKMIN08515;KAX1121037823Y许用弯曲应力,接触应力,PAM3541750WPAJ6级材料的直齿轮材料选;24热处理SC59IRTC3按接触疲劳计算齿轮模数M12轴由公式MJ16338可得MJ27MM,取M3MM321JJNUZP2323轴由公式MJ16338可得MJ24MM,取M3MM321JJMNUZP34轴由公式MJ16338可得MJ34MM,取M35MM321JJ由于一般同一变速组内的齿轮尽量取同一模数,所以为了统一和方便如下取表33模数(2)基本组齿轮计算。基本组齿轮几何尺寸见下表按基本组最小齿轮计算。小齿轮用40CR,调质处理,硬度241HB246HB,平均取260HB,大齿轮用45钢,调质处理,硬度229HB246HB,平均取240HB。计算如下齿面接触疲劳强度计算组号基本组第一扩大组第二扩大组模数MM3335齿轮Z1Z1Z2Z2Z3Z3齿数303025352040分度圆直径90907510560120齿顶圆直径96968111166126齿根圆直径8258256759755251125齿宽24242424242424接触应力验算公式为JFSJMPAUBNNKZM102832弯曲应力验算公式为WSWPABYNZ109235式中N传递的额定功率(KW),这里取N为电动机功率,N5KW计算转速(R/MIN)JNM初算的齿轮模数(MM),M3(MM)B齿宽(MM)B24(MM)Z小齿轮齿数;Z20U小齿轮齿数与大齿轮齿数之比寿命系数;SKSTNNKQ工作期限系数;TMTC016T齿轮工作期限,这里取T15000H齿轮的最低转速(R/MIN),500(R/MIN)1N1N基准循环次数,接触载荷取,弯曲载荷取0C0C70C612M疲劳曲线指数,接触载荷取M3;弯曲载荷取M6转速变化系数,查【5】2上,取060NKNK功率利用系数,查【5】2上,取078NN25材料强化系数,查【5】2上,060QKQK工作状况系数,取1133动载荷系数,查【5】2上,取122齿向载荷分布系数,查【5】2上,11K1KY齿形系数,查【5】2上,Y0386;许用接触应力(MPA),查【4】,表47,取650MPA;JJ许用弯曲应力(MPA),查【4】,表47,取275MPA;WW根据上述公式,可求得及查取值可求得635MPAJJ78MPAWW(3)第一扩大组齿轮计算。扩大组齿轮几何尺寸见下表齿轮Z4Z4Z5Z5齿数42422262分度圆直径12612666186齿顶圆直径13213272192齿根圆直径118511855851785齿宽24242424(4)第二扩大组齿轮计算。扩大组齿轮几何尺寸见下表齿轮Z6Z6Z7Z7齿数6030306026分度圆直径210105105210齿顶圆直径217112112217齿根圆直径201259625962520125齿宽24242424按扩大组最小齿轮计算。小齿轮用40CR,调质处理,硬度241HB246HB,平均取260HB,大齿轮用45钢,调质处理,硬度229HB246HB,平均取240HB。同理根据基本组的计算,查文献【6】,可得062,077,060,11,NKNQK31,1,M35,355;2K1J可求得619MPAJJ135MPAWW44传动轴最小轴径的初定由【5】式6,传动轴直径按扭转刚度用下式计算D164(MM)4TN或D91(MM)4NJN式中D传动轴直径(MM)TN该轴传递的额定扭矩(NMM)T9550000;JNNN该轴传递的功率(KW)该轴的计算转速JN该轴每米长度的允许扭转角,。0127各轴最小轴径如表33。表33最小轴径45主轴合理跨距的计算由于电动机功率P4KW,根据【1】表324,前轴径应为6090MM。初步选取D180MM。后轴径的D2(0709)D1,取D260MM。根据设计方案,前轴承为NN3016K型,后轴承为圆锥滚子轴承。定悬伸量A124MM,主轴孔径为30MM。轴承刚度,主轴最大输出转矩T955042444NMNP设该机床为车床的最大加工直径为250MM。床身上最常用的最大加工直径,即经济加工直径约为最大回转直径的50,这里取75,即180MM,故半径为009M;切削力(沿Y轴)FC4716N0942背向力(沿X轴)FP05FC2358N总作用力F527265N2PC此力作用于工件上,主轴端受力为F527265N。先假设L/A2,L3A240MM。前后支承反力RA和RB分别为RAF527265790897NLA2401RBF5272652636325NL根据文献【1】式37得KR339得前支承的刚度KA10FR8LA90IZA1COS168969N/;KB78557N/;215MMBAK576主轴的当量外径DE8060/270MM,故惯性矩为I1138108M464037轴号轴轴最小轴径MM3540280143AKEIA638109682查【1】图338得20,与原假设接近,所以最佳跨距12420240MML00L合理跨距为(07515),取合理跨距L360MM。0L根据结构的需要,主轴的实际跨距大于合理跨距,因此需要采取措施增加主轴的刚度,增大轴径前轴径D100MM,后轴径D80MM。前轴承采用双列圆柱滚子轴承,后支承采用背对背安装的角接触球轴承。46轴承的选择I轴与带轮靠近段安装双列角接触球轴承代号7007C另一安装深沟球轴承6012II轴对称布置深沟球轴承6009III轴后端安装双列角接触球轴承代号7015C另一安装端角接触球轴承代号7010C中间布置角接触球轴承代号7012C47键的规格I轴安装带轮处选择普通平键规格BXL10X56II轴选择花键规格ND8X36X40X7III轴选择键规格BXL14X9048变速操纵机构的选择选用左右摆动的操纵杆使其通过杆的推力来控制II轴上的三联滑移齿轮和二联滑移齿轮。2949主轴合理跨距的计算设机床最大加工回转直径为250MM,电动机功率P3KW,,主轴计算转速为800R/MIN。已选定的前后轴径为定悬伸量A85MM。162DM10785DM轴承刚度,主轴最大输出转矩63795054N设该车床的最大加工直径250MM。床身上最常用的最大加工直径,即经济加工直径约为最大回转直径的50,这里取45,即125MM切削力(沿Y轴)FC250346/01252781N背向力(沿X轴)FP05FC1390N总作用力F3109N2PC此力作用于工件上,主轴端受力为F3109N。先假设L/A2,L3A255MM。前后支承反力RA和RB分别为RAF3109NLA852415RBF3109NL036根据主轴箱设计得339得前支承的刚度KARK10F8LA091COSIZ137669N/;KB71373N/;193MMBA376主轴的当量外径DE8565/275MM,故惯性矩为I155106M4407560383AKEA1632509830查主轴箱设计图得25,与原假设接近,所以最佳跨距85252125MMAL00L合理跨距为(07515),取合理跨距L250MM。0L根据结构的需要,主轴的实际跨距大于合理跨距,因此需要采取措施增加主轴的刚度,增大轴径前轴径D85MM,后轴径D55MM。后支承采用背对背安装的角接触球轴承。410轴承寿命校核由轴最小轴径可取轴承为7008C角接触球轴承,3;PXFRYFAX1,Y0。对轴受力分析得前支承的径向力FR264232N。由轴承寿命的计算公式预期的使用寿命L10H15000HL10HHL10HN1670PC180673281036710284952415000H轴承寿命满足要求。31第5章设计部分的调节、润滑、维护保养、技术要求及其它1、为了减少车床磨损,延长使用寿命,保证工件加工精度,应对车床的所有摩擦部位进行润滑,并注意日常的维护保养。2、车床的润滑形式常用以下几种,(1)浇油润滑常用于外露的滑动表面,如导轨面和滑板导轨面等。(2)溅油润滑常用于密闭的箱体中。如车床的主轴箱中的传动齿轮将箱底的润滑油溅射到箱体上部的油槽中,然后经槽内油孔流到各润滑点进行润滑。(3)油绳导油润滑常用于进给箱和溜板箱的油池中。利用毛线即吸油又渗油的特性,通过毛线把油引入润滑点,间断地滴油润滑。(4)弹子油杯注油润滑常用于尾座、中滑板摇手柄及三杠(丝杠、光杠、开关杠)支架的轴承处。定期的用油枪端头油嘴压下油杯上的弹子,将油注入。油嘴撤去,弹子又回复原位,封住注油口,以防尘屑入内。(5)黄油杯润滑常用于交换齿轮箱挂轮架的中间轴或不经常润滑处。事先在黄油杯中加满钙基润滑脂,需要润滑时,拧进油杯盖,则杯中的油脂就被挤压到润滑点中去。(6)油泵输油润滑常用于转速高、需要大量润滑油连续强制润滑的场合。如主轴箱内许多润滑点就是采用这种方式。3、车床的润滑要求(1)车床上一般都有润滑系统图,应严格按照润滑系统图进行润滑。32(2)换油时,应先将废油放尽,然后用煤油把箱体内冲洗干净后,在注入新机油,注油时应用网过滤,且油面不得低于油标中心线。主轴箱内零件用油泵润滑或飞溅润滑。箱内润滑油一般三个月更换一次。主轴箱体上有一个油标,若发现油标内无油输出,说明油泵输油系统有故障,应立即停车检查断油的原因,并修复。(3)进给箱上部油绳导油润滑的储油槽,每班应给该储油

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号