人人文库网 > 图纸下载 > 毕业设计 >

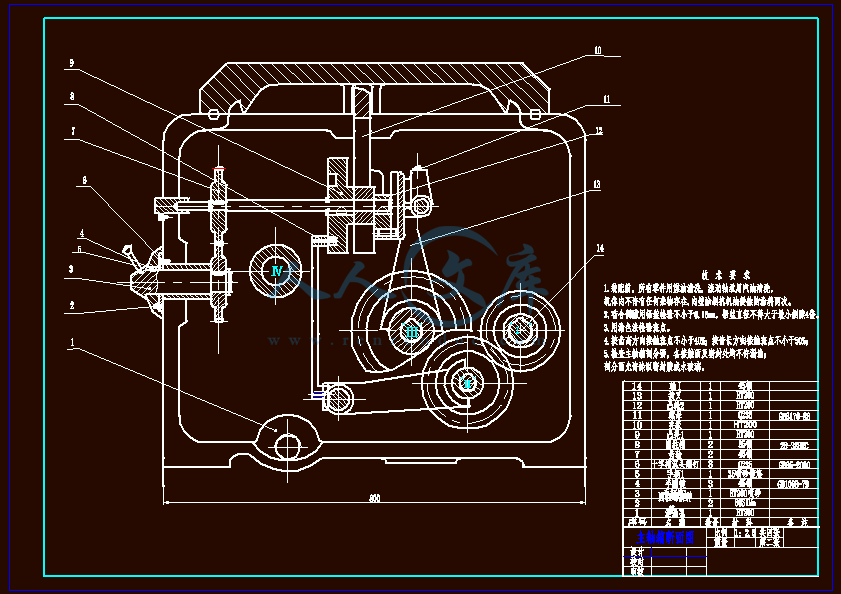

人人文库网 > 图纸下载 > 毕业设计 > 最大加工直径400mm普通车床主轴箱设计【5.5KW 400 1400 1.41 12级】(全套含CAD图纸)

1 最大加工直径400mm普通车床主轴箱设计【5.5KW 400 1400 1.41 12级】.doc

最大加工直径400mm普通车床主轴箱设计【5.5KW 400 1400 1.41 12级】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共30页)

编号:7130210

类型:共享资源

大小:1011.51KB

格式:ZIP

上传时间:2018-01-09

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

最大

加工

直径

mm

妹妹

普通

车床

主轴

设计

kw

12

十二

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

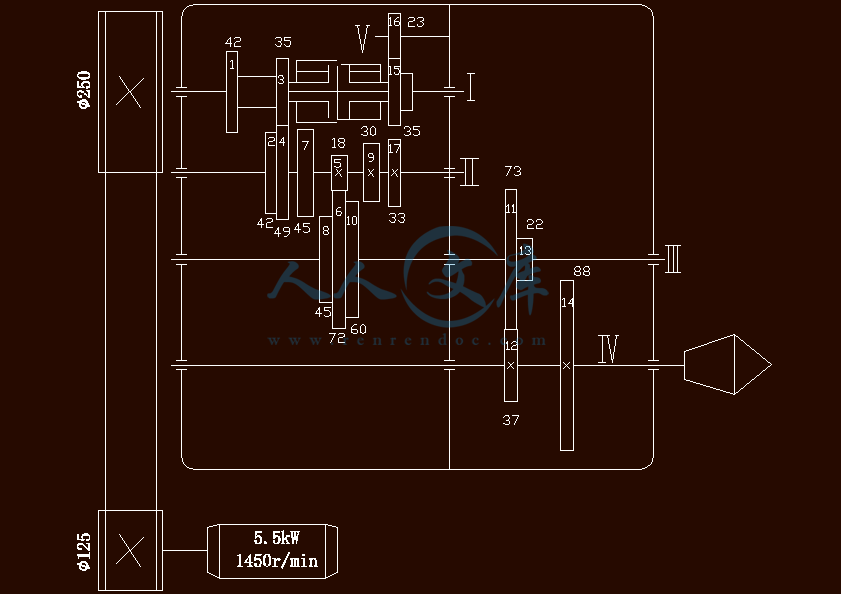

下载后包含有CAD图纸和说明书,咨询Q19721639611概述车床的规格系列和用处普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。因此,对这些基本知识和资料作些简要介绍。本次设计的是普通型车床C6140主轴变速箱。主要用于加工回转体。车床的主参数(规格尺寸)和基本参数(GB158279,JB/Z14379)工件最大回转直径DMMMAX正转最高转速NMAXIR电机功率N(KW)公比转速级数Z反转40014005514112级数Z反Z正/2;N反MAX11N正MAX下载后包含有CAD图纸和说明书,咨询Q1972163962下载后包含有CAD图纸和说明书,咨询Q1972163963下载后包含有CAD图纸和说明书,咨询Q1972163964下载后包含有CAD图纸和说明书,咨询Q1972163965下载后包含有CAD图纸和说明书,咨询Q19721639662参数的拟定21确定极限转速,NRMIAXZN又141得4379取45;NNR,去标准转速列MI/13I/4510/MAXINRRMIN/531MINR22主电机选择合理的确定电机功率N,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。已知电动机的功率是55KW,根据车床设计手册附录表2选Y132S4,额定功率55,满KW载转速1440,最大额定转距22。MINR3传动设计31主传动方案拟定拟定传动方案,包括传动型式的选择以及开停、幻想、制动、操纵等整个传动系统的确定。传动型式则指传动和变速的元件、机构以及组成、安排不同特点的传动型式、变速类型。传动方案和型式与结构的复杂程度密切相关,和工作性能也有关系。因此,确定传动方案和型式,要从结构、工艺、性能及经济等多方面统一考虑。传动方案有多种,传动型式更是众多,比如传动型式上有集中传动,分离传动;扩大变速范围可用增加传动组数,也可用背轮结构、分支传动等型式;变速箱上既可用多速电机,也可用交换齿轮、滑移齿轮、公用齿轮等。显然,可能的方案有很多,优化的方案也因条件而异。此次设计中,我们采用集中传动型式的主轴变速箱。32传动结构式、结构网的选择结构式、结构网对于分析和选择简单的串联式的传动不失为有用的方法,但对于分析复杂的传动并想由此导出实际的方案,就并非十分有效。321确定传动组及各传动组中传动副的数目级数为Z的传动系统由若干个顺序的传动组组成,各传动组分别有、个传动副。Z下载后包含有CAD图纸和说明书,咨询Q1972163967即321Z传动副中由于结构的限制以2或3为合适,即变速级数Z应为2和3的因子,BAZ可以有三种方案12322;12232;12223;322传动式的拟定12级转速传动系统的传动组,选择传动组安排方式时,考虑到机床主轴变速箱的具体结构、装置和性能。在轴如果安置换向摩擦离合器时,为减少轴向尺寸,第一传动组的传动副数不能多,以2为宜。主轴对加工精度、表面粗糙度的影响很大,因此主轴上齿轮少些为好。最后一个传动组的传动副常选用2。综上所述,传动式为12232。323结构式的拟定对于12232传动式,有6种结构式和对应的结构网。分别为,由于本次设计的机床I轴装有摩擦离合器,在结构上要求有一齿轮的齿根圆大于离合器的直径。初选的方案。126333转速图的拟定下载后包含有CAD图纸和说明书,咨询Q1972163968140753281906453140电图31正转转速图140电7120图32反转转速图下载后包含有CAD图纸和说明书,咨询Q19721639695KW140R/MIN2250图33主传动系图4传动件的估算41V带传动的计算V带传动中,轴间距A可以加大。由于是摩擦传递,带与轮槽间会有打滑,宜可缓和冲击及隔离振动,使传动平稳。带轮结构简单,但尺寸大,机床中常用作电机输出轴的定比传动。1选择V带的型号根据公式1560CAPKKW式中P电动机额定功率,工作情况系数此处取为11。查机械设计图510,因此选择A型带,尺寸参数为B80MM,11MM,H10,。DB402确定带轮的计算直径,D带轮的直径越小带的弯曲应力就越大。为提高带的寿命,小带轮的直径不宜过小,即D。查机械设计取主动轮基准直径125。MINDM由公式12DN下载后包含有CAD图纸和说明书,咨询Q19721639610式中小带轮转速,大带轮转速,带的滑动系数,一般取002。NN所以,MD52480125742由机械设计V带带轮基准直径的标准系列,取圆整为250MM。实际传动比042150212DI传动比误差相对值934I一般允许误差5,所选大带轮直径可选。3确定三角带速度按公式SMNDV/4291062543106在525M/S之间,满足带速要求。V4初定中心距带轮的中心距,通常根据机床的总体布局初步选定,一般可在下列范围内选取根据经验公式1201207DADM即,取500MMMA7502156500A5V带的计算基准长度LADALM56195042215435020由机械设计表54,选取带轮的基准长度为。L6确定实际中心距AMLA725012619052007验算小带轮包角,主动轮上包角合适。10765318012AD8确定V带根数Z下载后包含有CAD图纸和说明书,咨询Q19721639611由式LCAKPPZ0查表59,56得017KW,192KW0查表511,098;查表512,099KLK9820981709256Z所以取根39验算V带的挠曲次数,符合要求。SLMVU次40617010计算带的张紧力和压轴力查机械设计表52,Q01KG/M单根带的张紧力NQVKVZPFCA1754290198523406520带轮轴的压轴力ZF6SIN7SIN21042传动轴的估算传动轴除应满足强度要求外,还应满足刚度的要求,强度要求保证轴在反复载荷和扭载荷作用下不发生疲劳破坏。机床主传动系统精度要求较高,不允许有较大变形。因此疲劳强度一般不失是主要矛盾,除了载荷很大的情况外,可以不必验算轴的强度。刚度要求保证轴在载荷下不至发生过大的变形。因此,必须保证传动轴有足够的刚度。421确定各轴转速1确定主轴计算转速主轴的计算转速为MIN/90R4135N321ZMIIV2各传动轴的计算转速轴可从主轴90R/MIN按22/88的传动副找上去,轴的计算转速125R/MIN;轴的计算转速为500R/MIN;轴的计算转速为710R/MIN。(3)核算主轴转速误差主轴各级实际转速值用下式计算下载后包含有CAD图纸和说明书,咨询Q1972163961232121UDN电式中分别为第一、第二、第三变速组齿轮传动比,取002。321U、正转实际转速MIN/8136MIN,/6390IN,/4693MIN,/1495724247752I/I,/I,/I,/811084321RRRRN反转实际转速I/I,/I,/736865432转速误差用主轴实际转速与标准转速相对误差的绝对值表示10N标其中为主轴标准转速。标N正转转速误差表主轴转速1N23N45N6标准转速315456390125180实际转速31384393627687871255217573转速误差030234038237042237主轴转速N7N8N9N10N11N12标准转速25035550071010001400实际转速2476634672495316934499063138688转速误差094230094230094094转速误差满足要求。反转转速误差表主轴转速1N23N45N6标准转速475951903757501500实际转速46609319186383677373546147093转速误差190190190190190190转速误差满足要求。422传动轴直径的估算下载后包含有CAD图纸和说明书,咨询Q19721639613MNPKADJ4其中P电动机额定功率K键槽系数A系数从电机到该传动轴之间传动件的传动效率的乘积;该传动轴的计算转速。JN计算转速是传动件能传递全部功率的最低转速。各传动件的计算转速可以从转速图上,按主J轴的计算转速和相应的传动关系确定。查机械制造装备设计表311,I、II、III轴都是花键轴,轴071,83,51KA是单键轴,。051,92,1KA1轴的直径MIN/7RN,取28MMD012607183412轴的直径MIN/50,9129812RN,取30MMMD507183423轴的直径IN/125,87609323RN,取425MMD5187608434主轴的直径MIN/90,8590434R,取50MMMD12690851924此轴径为平均轴径,设计时可相应调整。43齿轮齿数的确定和模数的计算431齿轮齿数的确定当各变速组的传动比确定以后,可确定齿轮齿数。对于定比传动的齿轮齿数可依据机械设计手册推荐的方法确定。对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮下载后包含有CAD图纸和说明书,咨询Q19721639614的齿数和及小齿轮的齿数可以从表39(机械制造装备设计)中选取。一般在主传动中,最小齿数ZS应大于1820。采用三联滑移齿轮时,应检查滑移齿轮之间的齿数关系三联滑移齿轮的最大齿轮之间的齿数差应大于或等于4,以保证滑移是齿轮外圆不相碰。第一组齿轮传动比,10U214U查机械制造装备设计表39,齿数和取84ZS42,42,35,49;Z23Z4第二组齿轮传动比,,10U21241U齿数和取90ZS18,72,45,45,30,60;5Z67Z89Z10第三组齿轮传动比,21U241齿数和取110ZS73,37,22,88,1Z1213Z14反转齿轮传动比,127021NU578012NU取,得153Z35516Z727U432齿轮模数的计算1齿轮弯曲疲劳的计算KWND2359051下载后包含有CAD图纸和说明书,咨询Q19721639615MMZNNJ9150492332(机床主轴变速箱设计指导P36,为大齿轮的计算转速,可根据转速图确定)JN齿面点蚀的计算AJ918052370370取A81,由中心距A及齿数计算出模数9318421ZMJ根据计算选取两个中的较大值,选取相近的标准模数。取,所以取93JM2齿轮弯曲疲劳的计算KWN0259805026312733MZNJ齿面点蚀的计算MNNAJ71261507033取A127,由中心距A及齿数计算出模数82901721ZMJ根据计算选取两个中的较大值,选取相近的标准模数。取,所以取82J3M3齿轮弯曲疲劳的计算KWN81490809503MMZNJ71284322齿面点蚀的计算,NNAJ4390843703取A140,由中心距A及齿数计算出模数下载后包含有CAD图纸和说明书,咨询Q197216396165210421ZAMJ根据计算选取两个中的较大值,选取相近的标准模数。取,所以取72J3M4标准齿轮0H1C025度,从机械原理表53查得以下公式齿顶圆ZDAA21齿根圆FHCM分度圆Z齿顶高A齿根高CHF齿轮的具体值见表齿轮尺寸表齿轮齿数Z模数M分度圆D齿顶圆A齿根圆FD齿顶高AH齿根高F14231261321185337524231261321185337533531051119753375449314715313953375518354604653375672321622219853375745313514112753375845313514112753375930390968253375106031801861725337511733219225211533751237311111710353375下载后包含有CAD图纸和说明书,咨询Q1972163961713223667258533751488326427025653375153531051119753375162336975615337517333991059153375434齿宽确定由公式610,M为模数得MB第一套啮合齿轮10380IM第二套啮合齿轮I第三套啮合齿轮6IB反转啮合齿轮V10380IM一对啮合齿轮,为了防止大小齿轮因装配误差产生轴向错位时导致啮合齿宽减小而增大轮齿的载荷,设计上,应主动轮比小齿轮齿宽大所以,128,1BM318B418,20,5,20,5,051976BMM,14131215678,8BMB435齿轮结构设计当时,可做成腹板式结构,再考虑到加工问题,现敲定把齿轮14做成1050ADM腹板式结构。其余做成实心结构。齿轮14计算如下,0ADMMN2412714MDD804,D806325D5833MCD10,7/01下载后包含有CAD图纸和说明书,咨询Q1972163961844带轮结构设计查机械设计P156页,当。D是轴承外径,查机械零件手册30DM时,采用腹板式确定选用深沟球轴承6211,D55MM,D100MM。带轮内孔尺寸是轴承外径尺寸100MM。齿机械设计表810确定参数得MIN85,20,9,12,85,38DAFBHEF带轮宽度118764BZEF分度圆直径,20DM,198,5/212DDCB64,LB45片式摩擦离合器的选择和计算片式摩擦离合器目前在机床中应用广泛,因为它可以在运转中接通或脱开,具有结合平稳、没有冲击、结构紧凑的特点,部分零件已经标准化,多用于机床主传动。1确定摩擦片的径向尺寸摩擦片的外径尺寸受到外形轮廓的限制,内径又由安装它的轴径D来决定,而内外径的尺寸决定着内外摩擦片的环形接触面积的大小,直接影响离合器的结构与性能。表示这一特性系数是外片内径D1与内片外径D2之比,即21一般外摩擦片的内径可取D115D153642MM机床上采用的摩擦片值可在057077范围内,此处取06,则内摩擦片外径D2170MM。60422按扭矩确定摩擦离合面的数目ZZZMVFKRSPT其中T为离合器的扭矩;MNNNJ2870951950950K安全系数,此处取为13;下载后包含有CAD图纸和说明书,咨询Q19721639619P摩擦片许用比压,取为12MPA;F摩擦系数,查得F006;S内外片环行接触面积,S(D22D12)246176MM24诱导摩擦半径,假设摩擦表面压力均匀分布,则FR2858MM;F3213KV速度修正系数,根据平均圆周速度查表取为108;结合次数修正系数,查表为15;M摩擦结合面数修正系数,查表取为1;Z将以上数据代入公式计算得Z111,圆整为整偶数12,离合器内外摩擦片总数IZ113。3计算摩擦离合器的轴向压力QNKPSV431098217644摩擦片厚度B1,15,175,2毫米,一般随摩擦面中径增大而加大。内外片分离时的最小间隙为(0204)MM。5反转时摩擦片数的确定普通车床主轴反转时一般不切削,故反向离合器所传递的扭矩可按空载功率损耗确定。普通车床主轴高速空转功率PK一般为额定功率PD的2040,取PK04PD,计算反转静扭矩为PK122KW,代入公式计算出Z45,圆整为整偶数6,离合器内外摩擦片总数为7。根据JB/T91901999选用机械式多片双联离合器,因为安装在箱内,所以采取湿式。查表可得离合器参数H25,模数M25。查离合器手册表126选用编号为2的离合器。5动力设计51主轴刚度验算511选定前端悬伸量C,参考机械装备设计P121,根据主轴端部的结构,前支承轴承配置和密封装置的型式和尺寸,这里选定C120MM512主轴支承跨距L的确定一般最佳跨距,考虑到结构以及支承刚度因磨损会不断降低,023402M下载后包含有CAD图纸和说明书,咨询Q19721639620应取跨距L比最佳支承跨距大一些,再考虑到结构需要,这里取L600MM。0L513计算C点挠度1)周向切削力的计算TP429510DTJNPDN其中,75,0968DNKWMAX05402,24,31/INJJDMNR取故,故。44950821TPN41273610TPN33061,50RTFTPNP1)驱动力Q的计算参考车床主轴箱指导书,7210NQNZ其中75096845,2,35/MINDNKWR所以7421103QN3)轴承刚度的计算这里选用4382900系列双列圆柱子滚子轴承根据求得013825CD0130852741/920ABNM4)确定弹性模量,惯性距I;和长度。C,ABS轴的材产选用40CR,查简明机械设计手册P6,有5210EMP主轴的惯性距I为下载后包含有CAD图纸和说明书,咨询Q1972163962146427106DIM外内主轴C段的惯性距IC可近似地算4464025106CI11切削力P的作用点到主轴前支承支承的距离SCW,对于普通车床,W04H,(H是车床中心高,设H200MM。则120420SM根据齿轮、轴承宽度以及结构需要,取B60MM计算切削力P作用在S点引起主轴前端C点的挠度23226CSPCAALSSSCYMEIIL代入数据并计算得01299MM。CSP计算驱动力Q作用在两支承之间时,主轴前端C点子的挠度CMQY2226CMQBABLBLBYEIL计算得00026MMCQ求主轴前端C点的终合挠度CY水平坐标Y轴上的分量代数和为OSCSOS,YPMQCMYY,计算得00297MM。综合挠度6,270,18PQM其中CY0928Z。综合挠度方向角,又2CYCZAR75CZYCYTG。因为,所以此轴满足要求。00612LC52齿轮校验在验算算速箱中的齿轮应力时,选相同模数中承受载荷最大,齿数最小的齿轮进接触应力和弯曲应力的验算。这里要验算的是齿轮2,齿轮7,齿轮12这三个齿轮。下载后包含有CAD图纸和说明书,咨询Q19721639622齿轮12的齿数为18,模数为4,齿轮的应力1)接触应力41208VASFJUKNQZMBNU大齿轮齿数与小齿轮齿数之比;齿向载荷分布系数;动载荷系数;工况系数;寿命系数KVKAKSK查机械装备设计表104及图108及表102分布得15,2015,2HBFBVAK假定齿轮工作寿命是48000H,故应力循环次数为9605048HNNJL次查机械装备设计图1018得,所以9,FHNK233721501297506982081047148FMPA2)弯曲应力52190VASWJKNQZMBYN查金属切削手册有Y0378,代入公式求得1585MPAWQ查机械设计图1021E,齿轮的材产选,大齿轮、小齿轮的硬度为60HRC,故40CR渗碳有,从图1021E读出。因为1650FMPA92WMPA,故满足要求,另外两齿轮计算方法如上,均符合要求。,FFW53轴承的校验轴选用的是角接触轴承7206其基本额定负荷为305KN由于该轴的转速是定值所以齿轮越小越靠近轴承,对轴承的要求越高。根据设计要求,710/MINR应该对轴未端的滚子轴承进行校核。齿轮的直径24560D轴传递的转矩NPT9下载后包含有CAD图纸和说明书,咨询Q19721639623NM75096931T齿轮受力N3242RFD根据受力分析和受力图可以得出轴承的径向力为N10621LRRVN3542V因轴承在运转中有中等冲击载荷,又由于不受轴向力,按机械设计表105查得PF为12到18,取,则有31PFN13780621RXPN4522FP轴承的寿命因为,所以按轴承1的受力大小计算1H13809728506016PCNLH故该轴承能满足要求。63I轴(输入轴)的设计将运动带入变速箱的带轮一般都安装在轴端,轴变形较大,结构上应注意加强轴的刚度或使轴部受带的拉力(采用卸荷装置)。I轴上装有摩擦离合器,由于组成离合器的零件很多,装配很不方便,一般都是在箱外组装好I轴在整体装入箱内。我们采用的卸荷装置一般是把轴承装载法兰盘上,通过法兰盘将带轮的拉力传递到箱壁上。车床上的反转一般用于加工螺纹时退刀。车螺纹时,换向频率较高。实现政反转的变换方案很多,我们采用正反向离合器。正反向的转换在不停车的状态下进行,常采用片式摩擦离合器。由于装在箱内,一般采用湿式。在确定轴向尺寸时,摩擦片不压紧时,应留有0204的间隙,间隙应能调整。M离合器及其压紧装置中有三点值得注意1)摩擦片的轴向定位由两个带花键孔的圆盘实现。其中一个圆盘装在花键上,另一个装在花键轴上的一个环形沟槽里,并转过一个花键齿,和轴上的花键对正,然后用下载后包含有CAD图纸和说明书,咨询Q19721639624螺钉把错开的两个圆盘连接在一起。这样就限制了轴向和周向德两个自由度,起了定位作用。2)摩擦片的压紧由加力环的轴向移动实现,在轴系上形成了弹性力的封闭系统,不增加轴承轴向复合。3)结构设计时应使加力环推动摆杆和钢球的运动是不可逆的,即操纵力撤消后,有自锁作用。I轴上装有摩擦离合器,两端的齿轮是空套在轴上,当离合器接通时才和轴一起转动。但脱开的另一端齿轮,与轴回转方向是相反的,二者的相对转速很高(约为两倍左右)。结构设计时应考虑这点。齿轮与轴之间的轴承可以用滚动轴承也可以用滑动轴承。滑动轴承在一些性能和维修上不如滚动轴承,但它的径向尺寸小。空套齿轮需要有轴向定位,轴承需要润滑。64齿轮块设计齿轮是变速箱中的重要元件。齿轮同时啮合的齿数是周期性变化的。也就是说,作用在一个齿轮上的载荷是变化的。同时由于齿轮制造及安装误差等,不可避免要产生动载荷而引起振动和噪音,常成为变速箱的主要噪声源,并影响主轴回转均匀性。在齿轮块设计时,应充分考虑这些问题。齿轮块的结构形式很多,取决于下列有关因素1)是固定齿轮还是滑移齿轮;2)移动滑移齿轮的方法;3)齿轮精度和加工方法;变速箱中齿轮用于传递动力和运动。它的精度选择主要取决于圆周速度。采用同一精度时,圆周速度越高,振动和噪声越大,根据实际结果得知,圆周速度会增加一倍,噪声约增大6DB。工作平稳性和接触误差对振动和噪声的影响比运动误差要大,所以这两项精度应选高一级。为了控制噪声,机床上主传动齿轮都要选用较高的精度。大都是用766,圆周速度很低的,才选877。如果噪声要求很严,或一些关键齿轮,就应选655。当精度从766提高到655时,制造费用将显著提高。不同精度等级的齿轮,要采用不同的加工方法,对结构要求也有所不同。8级精度齿轮,一般滚齿或插齿就可以达到。7级精度齿轮,用较高精度滚齿机或插齿机可以达到。但淬火后,由于变形,精度将下降。因此,需要淬火的7级齿轮一般滚(插)后要剃齿,使精度高于7,或者淬火后在衍齿。6级精度的齿轮,用精密滚齿机可以达到。淬火齿轮,必须磨齿才能达到6级。下载后包含有CAD图纸和说明书,咨询Q19721639625机床主轴变速箱中齿轮齿部一般都需要淬火。641其他问题滑移齿轮进出啮合的一端要圆齿,有规定的形状和尺寸。圆齿和倒角性质不同,加工方法和画法也不一样,应予注意。选择齿轮块的结构要考虑毛坯形式(棒料、自由锻或模锻)和机械加工时的安装和定位基面。尽可能做到省工、省料又易于保证精度。齿轮磨齿时,要求有较大的空刀(砂轮)距离,因此多联齿轮不便于做成整体的,一般都做成组合的齿轮块。有时为了缩短轴向尺寸,也有用组合齿轮的。要保证正确啮合,齿轮在轴上的位置应该可靠。滑移齿轮在轴向位置由操纵机构中的定位槽、定位孔或其他方式保证,一般在装配时最后调整确定。65传动轴的设计机床传动轴,广泛采用滚动轴承作支撑。轴上要安装齿轮、离合器和制动器等。传动轴应保证这些传动件或机构能正常工作。首先传动轴应有足够的强度、刚度。如挠度和倾角过大,将使齿轮啮合不良,轴承工作条件恶化,使振动、噪声、空载功率、磨损和发热增大;两轴中心距误差和轴芯线间的平行度等装配及加工误差也会引起上述问题。传动轴可以是光轴也可以是花键轴。成批生产中,有专门加工花键的铣床和磨床,工艺上并无困难。所以装滑移齿轮的轴都采用花键轴,不装滑移齿轮的轴也常采用花键轴。花键轴承载能力高,加工和装配也比带单键的光轴方便。轴的部分长度上的花键,在终端有一段不是全高,不能和花键空配合。这是加工时的过滤部分。一般尺寸花键的滚刀直径为6585。刀DM机床传动轴常采用的滚动轴承有球轴承和滚锥轴承。在温升、空载功率和噪声等方面,球轴承都比滚锥轴承优越。而且滚锥轴承对轴的刚度、支撑孔的加工精度要求都比较高。因此球轴承用的更多。但是滚锥轴承内外圈可以分开,装配方便,间隙容易调整。所以有时在没有轴向力时,也常采用这种轴承。选择轴承的型号和尺寸,首先取决于承载能力,但也要考虑其他结构条件。同一轴心线的箱体支撑直径安排要充分考虑镗孔工艺。成批生产中,广泛采用定径镗刀和可调镗刀头。在箱外调整好镗刀尺寸,可以提高生产率和加工精度。还常采用同一镗刀杆安装多刀同时加工几个同心孔的工艺。下面分析几种镗孔方式对于支撑跨距长的箱体孔,要从两边同时进行加工;支撑跨距比较短的,可以从一边(丛大孔方面进刀)伸进镗杆,同时加工各孔;对中间孔径比两端大的箱体,镗中间孔必须在箱内调刀,设计时应尽可能避免。下载后包含有CAD图纸和说明书,咨询Q19721639626既要满足承载能力的要求,又要符合孔加工工艺,可以用轻、中或重系列轴承来达到支撑孔直径的安排要求。两孔间的最小壁厚,不得小于510,以免加工时孔变形。M花键轴两端装轴承的轴颈尺寸至少有一个应小于花键的内径。一般传动轴上轴承选用级精度。G传动轴必须在箱体内保持准确位置,才能保证装在轴上各传动件的位置正确性,不论轴是否转动,是否受轴向力,都必须有轴向定位。对受轴向力的轴,其轴向定位就更重要。回转的轴向定位(包括轴承在轴上定位和在箱体孔中定位)在选择定位方式时应注意1)轴的长度。长轴要考虑热伸长的问题,宜由一端定位。2)轴承的间隙是否需要调整。3)整个轴的轴向位置是否需要调整。4)在有轴向载荷的情况下不宜采用弹簧卡圈。5)加工和装配的工艺性等。66主轴组件设计主轴组件结构复杂,技术要求高。安装工件(车床)或者刀具(铣床、钻床等)的主轴参予切削成形运动,因此它的精度和性能直接影响加工质量(加工精度和表面粗糙度),设计时主要围绕着保证精度、刚度和抗振性,减少温升和热变形等几个方面考虑。661各部分尺寸的选择主轴形状与各部分尺寸不仅和强度、刚度有关,而且涉及多方面的因素。1)内孔直径车床主轴由于要通过棒料,安装自动卡盘的操纵机构及通过卸顶尖的顶杆,必须是空心轴。为了扩大使用范围,加大可加工棒料直径,车床主轴内孔直径有增大的趋势。2)轴颈直径前支撑的直径是主轴上一主要的尺寸,设计时,一般先估算或拟定一个尺寸,结构确定后再进行核算。3)前锥孔直径前锥孔用来装顶尖或其他工具锥柄,要求能自锁,目前采用莫氏锥孔。4)支撑跨距及悬伸长度为了提高刚度,应尽量缩短主轴的外伸长度。选择适当的支撑跨距,一般推荐取ALAL下载后包含有CAD图纸和说明书,咨询Q1972163962735,跨距小时,轴承变形对轴端变形的影响大。所以,轴承刚度小时,应选大值,轴刚度差LAL时,则取小值。跨距的大小,很大程度上受其他结构的限制,常常不能满足以上要求。安排结构时力求接近上述要求。662主轴轴承1)轴承类型选择主轴前轴承有两种常用的类型双列短圆柱滚子轴承。承载能力大,可同时承受径向力和轴向力,结构比较简单,但允许的极限转速低一些。与双列短圆柱滚子轴承配套使用承受轴向力的轴承有三种600角双向推力向心球轴承。是一种新型轴承,在近年生产的机床上广泛采用。具有承载能力大,允许极限转速高的特点。外径比同规格的双列圆柱滚子轴承小一些。在使用中,这种轴承不承受径向力。推力球轴承。承受轴向力的能力最高,但允许的极限转速低,容易发热。向心推力球轴承。允许的极限转速高,但承载能力低,主要用于高速轻载的机床。2)轴承的配置大多数机床主轴采用两个支撑,结构简单,制造方便,但为了提高主轴刚度也有用三个支撑的了。三支撑结构要求箱体上三支撑孔具有良好的同心度,否则温升和空载功率增大,效果不一定好。三孔同心在工艺上难度较大,可以用两个支撑的主要支撑,第三个为辅助支撑。辅助支撑轴承(中间支撑或后支撑)保持比较大的游隙(约003007),只有在载荷比较大、轴产生弯曲变形时,辅助M支撑轴承才起作用。轴承配置时,除选择轴承的类型不同外,推力轴承的布置是主要差别。推力轴承布置在前轴承、后轴承还是分别布置在前、后轴承,影响着温升后轴的伸长方向以及结构的负责程度,应根据机床的实际要求确定。在配置轴承时,应注意以下几点每个支撑点都要能承受经向力。两个方向的轴向力应分别有相应的轴承承受。径向力和两个方向的轴向力都应传递到箱体上,即负荷都由机床支撑件承受。3)轴承的精度和配合主轴轴承精度要求比一般传动轴高。前轴承的误差对主轴前端的影响最大,所以前轴承的精度一下载后包含有CAD图纸和说明书,咨询Q19721639628般比后轴承选择高一级。普通精度级机床的主轴,前轴承的选或级,后轴承选或级。选择轴承的精度时,既要CDE考虑机床精度要求,也要考虑经济性。轴承与轴和轴承与箱体孔之间,一般都采用过渡配合。另外轴承的内外环都是薄壁件,轴和孔德形状误差都会反映到轴承滚道上去。如果配合精度选的太低,会降低轴承的回转精度,所以轴和孔的精度应与轴承精度相匹配。1)轴承间隙的调整为了提高主轴的回转精度和刚度,主轴轴承的间隙应能调整。把轴承调到合适的负间隙,形成一定的预负载,回转精度和刚度都能提高,寿命、噪声和抗震性也有改善。预负载使轴承内产生接触变形,过大的预负载对提高刚度没有明显的小果,而磨损发热量和噪声都会

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号