人人文库网 > 图纸下载 > 毕业设计 >

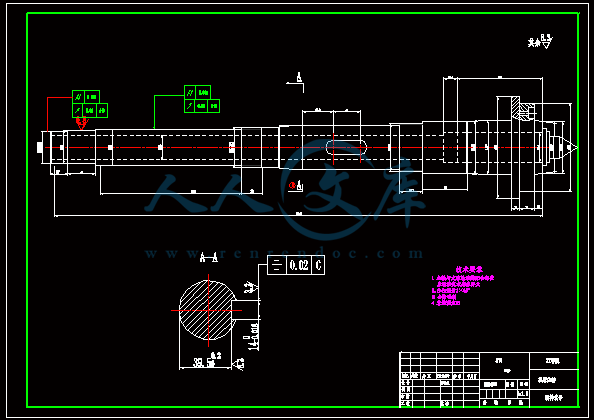

人人文库网 > 图纸下载 > 毕业设计 > 最大加工直径400mm车床主轴箱设计【400mm 35r 12级 1.41 7.5KW】(全套含CAD图纸)

1 最大加工直径400mm车床主轴箱设计【400mm 35r 12级 1.41 7.5KW】.doc

最大加工直径400mm车床主轴箱设计【400mm 35r 12级 1.41 7.5KW】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共27页)

编号:7158445

类型:共享资源

大小:2.77MB

格式:ZIP

上传时间:2018-01-10

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

最大

加工

直径

mm

妹妹

车床

主轴

设计

35

12

十二

kw

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

下载后包含有CAD图纸和说明书,咨询Q197216396宁XX学院课程设计论文主轴箱设计所在学院专业班级姓名学号指导老师年月日下载后包含有CAD图纸和说明书,咨询Q197216396摘要社会注意市场经济的发展为我国工业生产创造了条件,在现代一体化生产模式中运用了很多先进的设备。对于普通车床而言,主轴箱是其最为核心的组织结构,整个主轴箱影响着普通车床的变速情况。大部分制造企业在实行技术改造时把重点放在了主轴箱变速器上,这是调整机床运行速度的重点。在设计过程中必须要对主轴箱的每个部件加以控制,这样才能确保车床主轴变速性能的良好。关键词普通车床,主轴箱,变速下载后包含有CAD图纸和说明书,咨询Q197216396下载后包含有CAD图纸和说明书,咨询Q1972163960目录摘要II1车床参数和基本参数12运动设计221传动结构式、结构网的选择确定2211传动组及各传动组中传动副的数目2212传动系统扩大顺序的安排3213绘制结构网4214传动组的变速范围的极限值4215最大扩大组的选择522转速图的拟定523由转速图确定各轴及各齿轮计算转速73带轮的选择和直径计算84齿轮齿数的确定及计算1041验算主轴转速误差1242齿轮的布置1243齿轮模数的估算1344齿轮分度圆直径及(轴)中心距的估算165主轴及其组件的设计176传动轴的估算197片式摩擦离合器的选择和计算20参考文献2211车床参数和基本参数1、主轴的极限转速由设计任务书可知机床主轴的极限转速为设计参数MAX400MM主轴转速MIN35INR级数Z12公比141主电机功率P75KW则其最大转速MIN/R153214MIN/R3521MINAXZN查标准数列取、IN60AX考虑到设计的结构复杂程度要适中,故采用常规的扩大传动分级变速,并选取级数Z12,设其转速公比为。则由式各级转速数列由标准数列表中查出,因141,首先找到35,然后每隔5601个数取一个值,可得如下转速数列35、50、71、100、140、200、280、400、560、800、1120、1600共12级转速。2、主轴转速级数Z和公比已知NRMIAXNR1Z且ZX3B2AA、B为正整数,即Z应可以分解为2和3的因子,以便用2、3联滑移齿轮实现变速。(如取4或5的因子,则要用两个互锁的滑移齿轮,以确保只有一对齿轮啮合。使得结构过于复杂且不易控制。)取Z12级则Z223MINAX1RZN124843RN下载后包含有CAD图纸和说明书,咨询Q1972163962160035457MAXNINRMIINRRMINAX综合上述可得主传动部件的运动参数160035Z12141AXIRINIR3、主电机功率动力参数的确定合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。中型普通车床典型重切削条件下的用量刀具材料YT15工件材料45号钢,切削方式车削外圆查表可知切深AP4MM进给量FS04MM/R切削速度V100M/MIN功率估算法用的计算公式A主切削力FZ19001900438226NNFAP7507504B切削功率KWZF266120386120切C估算主电机功率785总切N可选取电机为Y132M4额定功率为75KW,满载转速为1440RMIN2运动设计21传动结构式、结构网的选择确定211传动组及各传动组中传动副的数目级数为Z的传动系统由若干个顺序的传递组组成,各传动组分别有Z1、Z2、Z3、个传动副即ZZ1Z2Z3传动副数为使结构尽量简单以2或3为适合,即变速级数Z应为2和3的因子即Z2A3B下载后包含有CAD图纸和说明书,咨询Q1972163963实现12级主轴转速变化的传动系统可以写成多种传动副的组合1123421243312322412232512223方案1)和方案2可省掉一根轴。但有一个传动组有四个传动副。若用一个四联滑移齿轮,则将大大增加其轴向尺寸;若用两个双联滑移齿轮,则操纵机构必须互锁以防止两个滑移齿轮同时啮合。将使得结构比较复杂。故在此不予采用。按照传动副“前)多后少”的原则选择Z322这一方案,但主轴换向采用双向片式摩擦离合器结构,致使轴的轴向尺寸过大,所以此方案不宜采用,加之主轴对加工精度、表面粗超度的影响最大。因此在主轴的传动副不宜太多,故方案5)亦不采用。而应先择12232。综上所述方案4)12232是比较合理的212传动系统扩大顺序的安排12232的传动副组合,其传动组的扩大顺序又可以有种形式63112213226212213422312233126412263123512223421612263221以上各种结构式方案中,由于传动副的极限传动比和传动组的极限变速范围的限制,一般升速时。极限变速范围。41MINMAXI、降速时8MINAXR检查传动组的变速范围时,只需检查最后一个扩大组。因其他传动组的变速范围都比他小。由式81NPXNR对于方案2)和方案5)有,则MAX8242221634RR则、对于方案2)和方案5)不予考虑。对于其余方案有。然而在可行的MAX616222P6X则、结构式方案1)、3)、4)、6)中,为了使中间轴变速范围最小,在各方案同号传动轴的最高转速相同时,变速范围越小,最低转速越高,转矩越小,传动件尺寸也就越小。比较方案1)、3)、4)、6),方案1)的中间传动轴变速范围最小,方案1)下载后包含有CAD图纸和说明书,咨询Q1972163964最佳。但由于轴装有摩擦离合器,在结构上要求有一齿轮的齿根圆大于离合器的直径因而采用方案3)12233126最佳213绘制结构网由上选择的结构式12233126画其结构图如下图21结构网214传动组的变速范围的极限值齿轮传动最小传动比UMIN1/4,最大传动比UMAX,决定了一个传动组的最大2变速范围RMAXUMAX/UMIN。8因此,要按照下表,淘汰传动组变速范围超过极限值的所有传动方案。极限传动比及指数X,X,值为表21公比极限传动比指数141X值UMIN1/4X14X值UMAXX,22XX值RMINXX86下载后包含有CAD图纸和说明书,咨询Q1972163965215最大扩大组的选择正常连续的顺序扩大组的传动的传动结构式为ZZ11Z2Z1Z3Z1Z2最后扩大组的变速范围按照R原则,导出系统的最大级数Z和变速范围RN为8表22Z323141Z12RN44Z9RN156最后扩大组的传动副数目Z32时的转速范围远比Z33时大因此,在机床设计中,因要求的R较大,最后扩大组应取2更为合适。同时,最后传动组与最后扩大组往往是一致的。安装在主轴与主轴前一传动轴的具有极限或接近传动比的齿轮副承受最大扭距,在结构上可获得较为满意的处理,这也就是最后传动组的传动副经常为2的另一原因。22转速图的拟定运动参数确定以后,主轴各级转速就已知,切削耗能确定了电机功率。在此基础上,选择电机型号,确定各中间传动轴的转速,这样就拟定主运动的转速图,使主运动逐步具体化。主电机的选定1)电机功率N中型机床上,一般都采用三相交流异步电动机作为动力源。根据机床切削能力的要求确定电机功率N75KW2)电机转速DN选用时,要使电机转速与主轴最高转速和I轴转速相近或相宜,以免采DNMAXN用过大的升速或过小的降速传动。1440R/MIND下载后包含有CAD图纸和说明书,咨询Q19721639663)分配降速比该车床主轴传动系统共设有四个传动组其中有一个是带传动。根据降速比分配应“前慢后快”的原则以及摩擦离合器的工作速度要求,确定各传动组最大、最小传动比。1414035MAXMIND21406MINDMAN分配总降速传动比时,要考虑是否增加定比传动副,以使转速数列符合标准和有利于减小齿数和减小径向与轴向尺寸,必须按“前慢后快”的原则给串联的各变速器分配最小传动比。A决定轴的最小降速传动比主轴上的齿轮希望大一些,能起到飞轮的作用,所以最后一个变速组的最小降速传动比取极限1/4,公比141,14144,因此从轴的最下点向上4格,找到上对应的点,连接对应的两点即为轴的最小传动比。B决定其余变速组的最小传动比根据“前慢后快”的原则,轴间变速组取UMIN1/3,即从轴向上3格,为了使轴间中心距不至太大,故降速比不宜太大,可取;另一传动副采用升速传动,传动比为连接各线。降21C根据每个变速组的传动比连线按基本组的级比指数X03,第一扩大组的级比指数X11,第二扩大组的级比指数X36由于结构式有三个传动组,变速机构共有四根轴,加上电动机轴共五根轴,由上分析画出其转速图如下下载后包含有CAD图纸和说明书,咨询Q197216396723由转速图确定各轴及各齿轮计算转速计算转速是指主轴或各传动件传递全功率时的最低转速。由金属切削机床表82可查得主轴的计算转速1MIN3ZNJ为从主轴最低转速算起,第一个转速范围内的最高一级转速,即为31。轴的计算转速为、轴的计算转速为MIN104RI40JR、轴的计算转速为532JN81NJ各传动齿轮的计算转速如下表表23齿轮的计算转速齿轮1Z212Z34Z53Z456Z767Z下载后包含有CAD图纸和说明书,咨询Q1972163968计算转速(R/MIN)800800949932253225322532251402002801404002801003带轮的选择和直径计算1、选择三角带型号及带轮直径的确定由(式中为V带计算转速、为工作情况系数、P为电动机PKACACAAK额定功率)。电动机额定功率P75KW,查机械设计表87取则31AK,小轮转速(即电机轴转速)为1440查机床WPACA75931MINR设计指导图41选用B型三角带。查表取小轮直径140MM,大轮直径变速箱主轴1D由式。带的滑动系数一般取002则2D12DI根据V带轮的基准直径系列圆整后M427041取。8022、确定三角带速度VSMND6101064106由于,对于B型带比较经济耐用。故满足设计要求。SMVSM51053、初定中心距A0带轮的中心距,通常根据机床总体布局初步选定,一般可在下列范围内选取7562801426210D中心距过小,将降低带的寿命;中心距过大又将引起带的振动。对重型机床电动机轴变速箱带轮轴的中心距一般为750850MM故估算的带轮中心距满足要求。下载后包含有CAD图纸和说明书,咨询Q19721639694、确定三角带的计算长度L0及内周长LN三角带的计算长度是通过三角带截面重心的长度。02121042ADA代入数据得21779MM将其圆整得标准的计算长度为L2273MM,查表得相0L应的内周长度2240MM,修正值Y33MMN5、验算三角带的挠曲次数挠曲次数,故能满足要求次401237610LMV6、确定实际中心距实际中心距58395600A7、验算最小包角12073580142135718012AD故能满足要求8、确定三角带根数三角带根数10CNZ式中N1为三角带传动的功率,N0为单根三角带在、特定长度、180平稳工作情况下传递的功率,查表得N0270C1包角系数,查表得C1098三角带传递的功率N175KW将所查数据代入可得382907510Z所以,所需带轮的根数为3根下载后包含有CAD图纸和说明书,咨询Q197216396104齿轮齿数的确定及计算可用计算法或查表确定齿轮齿数,后者更为简便,根据要求的传动比U和初步定出的传动副齿数和,查表即可求出小齿轮齿数。ZS选择时应考虑1传动组小齿轮应保证不产生根切。对于标准齿轮,其最小齿数17MINIZ2齿轮的齿数和不能太大,以免齿轮尺寸过大而引起机床结构增大,一般推荐齿ZS数和100120,常选用在100之内。Z3同一变速组中的各对齿轮,其中心距必须保证相等。4保证强度和防止热处理变形过大,齿轮齿根圆到键槽的壁厚5保证主轴的转速误差在规定的范围之内。图23齿轮的壁厚1)确定齿轮齿数1用计算法确定第一个变速组中各齿轮的齿数ZIIISZIIIZ其中主动齿轮的齿数I被动齿轮的齿数IZ对齿轮的传动比I对齿轮的齿数和ZS为了保证不产生根切以及保证最小齿轮装到轴上或套筒上具有足够的强度,最小齿轮必然是在降速比最大的传动副上出现。且齿根圆直径应大于摩擦离合器外片下载后包含有CAD图纸和说明书,咨询Q19721639611外径,即大于90MM。故把Z1的齿数取大些。取Z141则MIN1983624/5U齿数和Z1Z14198139ZS同样根据公式得392Z19502ZZ2637622用查表法确定第二变速组的齿数1)首先第二变速组U1、U2、U3中各传动比U1、362519502。能同时满足三个传动比要求的齿数和有6751381、85、88、94、97、101、105、107、108、109、112、118ZS2)确定合理的齿数和,为了使主轴箱轴向尺寸不宜太大,故选取较小的最小齿轮齿数,在以上同时满足三个传动比的齿数和中,选取最小齿轮齿数为24,则对应的齿数和为81。ZS3)依次可以查得各传动比对应的最小齿轮齿数为3702453ZZ、同理可得其它的齿轮如下表所示表24各传动组的最小齿轮齿数和齿数和变速组第一变速组第二变速组第三变速组齿数和1398199齿轮1Z212Z345Z345Z676Z7齿数4176986324303757514420667933下载后包含有CAD图纸和说明书,咨询Q1972163961241验算主轴转速误差由于确定的齿轮齿数所得的实际转速与传动设计的理论转速难以完全相符,需要验算主轴各级转速,最大误差不得超过101。主轴各级实际转速值用下式计算N实ND1U1U2U3U4其中滑移系数02U1、U2、U3、U4分别为各级的传动比转速误差用主轴实际转速与标准转速相对误差的绝对值表示N101理论理论实际N043279524108624014实N320435/3504041同样其他的实际转速及转速误差如下表25各级传动组的转速误差主轴转速N1N2N3N4N5N6N7N8N9N10N11N12理论转速35507110014020028040056080011201600实际转速2785227251032138620642864418557568243121415862转速误差()07040203201703203204602703084009故转速误差满足要求。42齿轮的布置为了使变速箱结构紧凑以及考虑主轴适当的支承距离和散热条件,其齿轮的布置如下图24所示。下载后包含有CAD图纸和说明书,咨询Q19721639613图24齿轮结构的布置43齿轮模数的估算根据齿轮弯曲疲劳的估算MM32JZNNM齿面点蚀的估算MM370JNA其中为大齿轮的计算转速,A为齿轮中心距。JN由中心距A及齿数、求出模数MM1Z221ZAMJ下载后包含有CAD图纸和说明书,咨询Q19721639614根据估算所得和中较大的值,选取相近的标准模数。MJ1)齿数为41与98的齿轮N72KWMM7519423370JNNAMM72943MM21ZAMJ0518取模数为22)齿数为63与76的齿轮MM618073M3JNNAMM78023MM21ZAMJ16取模数为23)齿数为37与44的齿轮N716KWMM63140732M3JNNA下载后包含有CAD图纸和说明书,咨询Q19721639615MM31740637MM21ZAMJ4取模数为44)齿数为30与51的齿轮N716KWMM39201673M3JNNAMM9120673MM21ZAMJ43取模数为45)齿数为24与57的齿轮N716KWMM328041673MMM3JNNA93MM21ZJ72540取模数为46)齿数为20与79的齿轮N709KWMM08317932M下载后包含有CAD图纸和说明书,咨询Q19721639616370JNNAMM1593MM21ZAMJ0937取模数为37)齿数为66与33的齿轮N709KWMM921406732M3JNNAMM9164073MM21ZAMJ723取模数为344齿轮分度圆直径及(轴)中心距的估算1)传动轴上两齿轮传动副齿轮齿数分别为41与98、63与76。为了使轴上小齿轮齿根圆比摩擦离合器外片的外径大,即大于90MM,取模数为25,则其分度圆直径分别为、MZZ24598M5102411107676322、传动轴间中心距MZA75139822)传动轴上齿轮传动副齿轮齿数分别为24与57、30与51、37与54。模数为4,则其分度圆直径分别为、Z2846433下载后包含有CAD图纸和说明书,咨询Q19721639617MZZ20451M1204344、MZZ1764M1483755、传动轴间中心距A62323)传动轴上两齿轮传动副齿轮齿数分别为66与33、20与79。模数为4,则其分度圆直径分别为、MZZ1324M26466MZZ318479M8047、传动轴间中心距A193635主轴及其组件的设计主轴组件结构复杂,技术要求高。安装工件的主轴参与切削成形运动,因此,它的精度和性能性能直接影响加工质量(加工精度与表面粗糙度)。1)主轴直径的选择由车床功率N75KW,查表可以选取前支承轴颈直径,考虑到轴MD130951承的直径系列均为5的倍数,故取MD10后支承轴颈直径D207085D17085MM选取D280MM2)主轴内径的选择车床主轴由于要通过棒料,安装自动卡盘的操纵机构及通过卸顶尖的顶杆,必须是空心轴。确定孔径的原则是在满足对空心主轴孔径要求和最小壁厚要求以及不削弱主轴刚度的要求尽可能取大些。由车床主参数(规格尺寸)和基本参数(GB158279,JB/Z14379)查得最大工件回转直径D400MM的主轴通孔直径D50推荐普通车床D/D或D1/D105506其中D主轴的平均直径,DD1D2/290280D1前轴颈处内孔直径D05506D49554MM所以,内孔直径取D50MM下载后包含有CAD图纸和说明书,咨询Q197216396183)前锥孔尺寸前锥孔用来装顶尖或其它工具锥柄,要求能自锁,目前采用莫氏锥孔。选择如下莫氏锥度号取5号、标准莫氏锥度尺寸为大端直径D63348MM、锥度、长度L181MM1809LDD4)主轴前端悬伸量的选择确定主轴悬伸量A的原则是在满足结构要求的前提下,尽可能取小值。主轴悬伸量与前轴颈直径之比A/D0615A0615D160150MM所以,悬伸量取100MM5)支承跨距及悬伸长度为了提高主轴刚度,应尽量缩短主轴的外伸长度A,选择适当的支承跨距L。一般推荐取53AL跨距L小时,轴承变形对轴端变形影响大。所以轴承刚度小时,应选大值,AL轴刚性差时,则取小值。其大小很大程度上受其他结构的限制,常常不能满足以上要求。在安排结构时力求接近即可。6)头部尺寸的选择对机床主轴的头部广泛采用短圆周式结构,悬伸短,刚度好。在此选择B型,主轴前端轴径D1100MM,故选代号为6的B型结构。其公称直径D106375,、偏差为0010、D1170、D21334、D11905、D214、D3M6、B25、14、H5。L7)主轴材料与热处理材料为45钢,调质到220250HBS,主轴端部锥孔、定心轴颈或定心圆锥面等部位局部淬硬至HRC5055,轴径应淬硬。8)主轴轴承主轴的前轴承选取3182100系列双列向心短圆柱滚子轴承。这种轴承承载能力大,内孔有112锥度,磨擦系数小,温升低,但不能承受轴向力,必须和能承受轴向力的轴承配合使用,因此整个部件支承结构比较复杂。下载后包含有CAD图纸和说明书,咨询Q197216396196传动轴的估算传动轴直径按扭转刚度用下列公式估算传动轴直径MMMNNDJ491其中N该传动轴的输入功率KWDND电机额定功率;从电机到该传动轴之间传动件的传动效率的乘积该传动轴的计算转速R/MINJN每米长度上允许的扭转角DEG/M,可根据传动轴的要求选取如表32所示表32刚度要求允许的扭转角主轴一般的传动轴较低的传动轴051115152对于一般的传动轴,取15。取估算的传动轴长度为500MM。对轴有KWKWND2796051800R/MINJNMD1305809141预取MMD对轴有KW1679672N1120R/MIN2JNMM537153291402D下载后包含有CAD图纸和说明书,咨询Q19721639620预取382D对轴有KW0979506573N140MMJN4651413D预取63采用

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号