中型普通车床主轴箱设计【回转直径380mm 4KW 50 1.41 8级】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:7210969

类型:共享资源

大小:1.67MB

格式:ZIP

上传时间:2018-01-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

中型

普通

车床

主轴

设计

回转

直径

mm

妹妹

kw

50

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

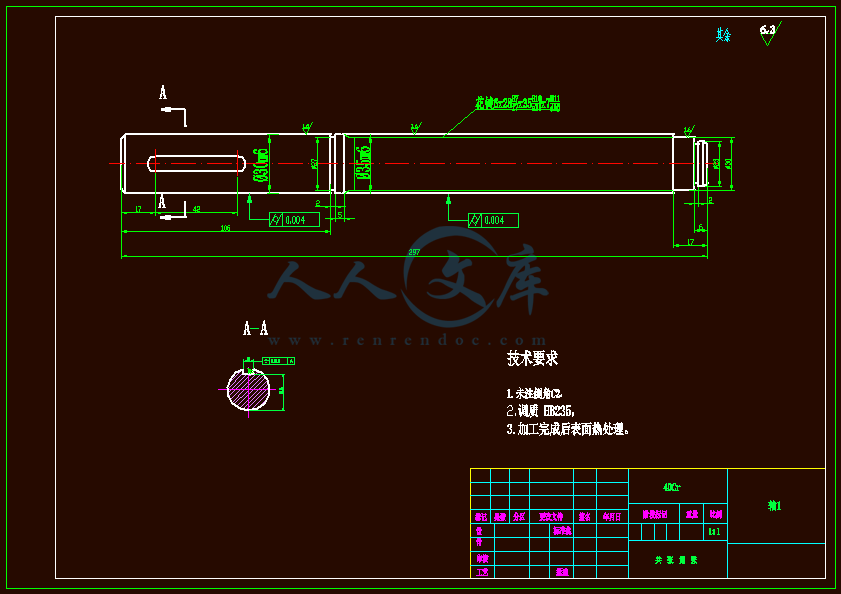

1宁XX大学课程设计论文中型普通车床主轴箱设计(题目37)所在学院专业班级姓名学号指导老师年月日2摘要设计机床主轴箱时首先利用传动系统设计方法求出理想解和多个合理解。根据数控机床主传动系统及主轴功率与转矩特性要求,分析了机电关联分级调速主传动系统的设计原理和方法。从主传动系统结构网入手,确定最佳机床主轴功率与转矩特性匹配方案,计算和校核相关运动参数和动力参数。本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。关键词分级变速;传动系统设计,传动副,结构网,结构式,齿轮模数,传动比4目录摘要2目录4第1章绪论611课程设计的目的612课程设计的内容6121理论分析与设计计算6122图样技术设计6123编制技术文件613课程设计题目、主要技术参数和技术要求6131课程设计题目和主要技术参数6第2章车床参数的拟定821车床主参数和基本参数822拟定参数的步骤和方法8221极限切削速度VMAX、VMIN8222主轴的极限转速8223主电机功率动力参数的确定9224确定结构式9225确定结构网9226绘制转速图和传动系统图1022确定各变速组此论传动副齿数1023核算主轴转速误差11第3章动力计算1231带传动设计1232计算转速的计算1333齿轮模数计算及验算1434传动轴最小轴径的初定1935主轴合理跨距的计算195第4章主要零部件的选择2141轴承的选择2142键的规格2144变速操纵机构的选择21第5章校核2251主轴合理跨距的计算2252轴承寿命校核23第6章多片式摩擦离合器的计算2461摩擦离合器的选择与验算24611按扭矩选择24612外摩擦片的内径D24613选择摩擦片尺寸24614计算摩擦面的对数Z24615摩擦片轴向压力25结论26参考文献276第1章绪论11课程设计的目的课程设计是在学完本课程后,进行一次学习设计的综合性练习。通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行主轴箱设计创造一定的条件。12课程设计的内容课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。121理论分析与设计计算(1)机械系统的方案设计。设计方案的分析,最佳功能原理方案的确定。(2)根据总体设计参数,进行传动系统运动设计和计算。(3)根据设计方案和零部件选择情况,进行有关动力计算和校核。122图样技术设计(1)选择系统中的主要机件。(2)工程技术图样的设计与绘制。123编制技术文件(1)对于课程设计内容进行自我经济技术评价。(2)编制设计计算说明书。13课程设计题目、主要技术参数和技术要求131课程设计题目和主要技术参数题目中型普通车床主轴箱设计7题目37车床的主参数(规格尺寸)和基本参数如下工件最大回转直径DMMMAX正转最低转速NMINMIR电机功率N(KW)公比转速级数Z380140414188第2章车床参数的拟定21车床主参数和基本参数车床的主参数(规格尺寸)和基本参数如下工件最大回转直径DMMMAX正转最低转速NMINMIR电机功率N(KW)公比转速级数Z3801404141822拟定参数的步骤和方法221极限切削速度VMAX、VMIN根据典型的和可能的工艺选取极限切削速度要考虑允许的切速极限参考值如下表11加工条件VMAXM/MINVMINM/MIN硬质合金刀具粗加工铸铁工件3050硬质合金刀具半精或精加工碳钢工件150300螺纹加工和铰孔38222主轴的极限转速计算车床主轴极限转速时的加工直径,则主轴极限转速应为结合题目条件,取标准数列数值,140R/MINMIN取41依据题目要求选级数Z8,1411065考虑到设计的结构复杂程度要适中,故采用常规的扩大传动。各级转速数列可直接从标准的数列表中查出,按标准转速数列为9140,200,280,400,560,800,1120,1600223主电机功率动力参数的确定合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。根据题设条件电机功率为4KW可选取电机为Y132M16额定功率为4KW,满载转速为960R/MIN224确定结构式已知ZX3B2AA、B为正整数,即Z应可以分解为2和3的因子,以便用2、3联滑移齿轮实现变速。取Z8级则Z22对于Z8可分解为Z212224。综合上述可得主传动部件的运动参数140Z8141160MAXNMIN225确定结构网根据“前多后少”,“先降后升”,前密后疏,结构紧凑的原则,选取传动方案Z212224,易知第二扩大组的变速范围RP31X14143958满足要求,其结构网如图21。图21结构网Z21222410226绘制转速图和传动系统图(1)选择电动机采用Y系列封闭自扇冷式鼠笼型三相异步电动机。(2)绘制转速图(3)画主传动系统图。根据系统转速图及已知的技术参数,画主传动系统图如图2312轴最小中心距A1_2MIN1/2ZMAXM2MD轴最小齿数和SZMINZMAX2D/M22确定各变速组此论传动副齿数1SZ100120,中型机床SZ701002直齿圆柱齿轮ZMIN1820,M4图23主传动系统图11(7)齿轮齿数的确定。变速组内取模数相等,据设计要求ZMIN1820,齿数和SZ100120,由表41,根据各变速组公比,可得各传动比和齿轮齿数,各齿轮齿数如表22。表22齿轮齿数基本组第一扩大组第二扩大组传动比114112114114112121代号Z1ZZ2ZZ3ZZ4ZZ5Z5Z6Z齿数30422448415858413366663323核算主轴转速误差实际传动比所造成的主轴转速误差,一般不应超过101,即10141N标准转速标准转速实际转速各级转速误差N16001120800560400280200140N1658112127982855864012280719881413误差284128534713205131241只有一级转速误差大于41,因此不需要修改齿数。12第3章动力计算31带传动设计输出功率P4KW,转速N1960R/MIN,N2560R/MIN(1)确定计算功率按最大的情况计算P4KW,K为工作情况系数,查1表35取K11PDKAP11X544KW(2)选择V带的型号根据PD,N1960R/MIN参考1图表316及表33选小带轮直径,查表选择A型V带D190MM(3)确定带轮直径D1,D2小带轮直径D190MM验算带速VD1N1/60X1000X90X1420/60X1000669M/S从动轮直径D2N1D1/N21420X90/710180MM取D2180MM查1表33计算实际传动比ID2/D1180/902(4)定中心矩A和基准带长LD1初定中心距A007D1D2A02D1D263A0540取AO300MM2带的计算基准长度LD02A0/2D1D2D2D12/4A02X300/290180132902/4X300650MM查1表32取LD0630MM3计算实际中心距AA0LDLD0/2300630650290MM4确定中心距调整范围AMAXA003LD290003X6303089MMAMINA0015LD2900015X63028055MM(5)验算包角11800(D2D1)/AX5730180018090/290X57301720120013(6)确定V带根数确定额定功率P0由查表并用线性插值得P0015KW查1表37得功率增量P0013KWA查1表38得包角系数K099查1表3得长度系数KL081确定带根数ZP/(PP)KKC0L365/105013X099X081289取Z332计算转速的计算(1)主轴的计算转速NJ,由公式NN得,主轴的计算转速NJ2482R/MIN,JMIN13/Z取280R/MIN。2传动轴的计算转速轴2400R/MIN,轴1560R/MIN。(2)确定各传动轴的计算转速。轴共有3级转速560R/MIN、400R/MIN。若经传动副Z/Z传动主轴,则只有560R/MIN传递全功率;若经传动副Z/Z传动主轴,全65部传递全功率,其中125R/MIN是传递全功率的最低转速,故其计算转速NJ400R/MIN;轴有1级转速,且都传递全功率,所以其计算转速NJ280R/MIN。各计算转速入表31。表31各轴计算转速(3)确定齿轮副的计算转速。齿轮Z装在主轴上其中只有280R/MIN传递全功率,6故ZJ280R/MIN。6依次可以得出其余齿轮的计算转速,如表32。轴号轴轴轴计算转速R/MIN56040028014表32齿轮副计算转速序号Z1Z2Z3Z4Z5NJ56040040028028033齿轮模数计算及验算(1)模数计算。一般同一变速组内的齿轮取同一模数,选取负荷最重的小齿轮,按简化的接触疲劳强度公式进行计算,即MJ16338可得各组的模数,如321JJMNUZP表33所示。根据和计算齿轮模数,根据其中较大值取相近的标准模数JMW1633816338MMJ321JJNUZP3213JMSNIZKU齿轮的最低转速R/MIN;N顶定的齿轮工作期限,中型机床推存1520TT转速变化系数;NK功率利用系数;N材料强化系数。Q(寿命系数)的极值SKMAXINSSK,齿轮等转动件在接取和弯曲交边载荷下的疲劳曲线指数M和基准顺环次数C0工作情况系数。中等中级的主运动1动载荷系数;2K齿向载荷分布系数;3齿形系数;Y根据弯曲疲劳计算齿轮模数公式为式中N计算齿轮转动递的额定功率NDWNK计算齿轮(小齿轮)的计算转速R/MINJN15齿宽系数,MMB/8Z1计算齿轮的齿数,一般取转动中最小齿轮的齿数大齿轮与小齿轮的齿数比,;()用于外啮合,()号用II12Z于内啮合命系数;STNNQKK工作期限,;TTMCN06349TK接31025618T弯96084058NKNK接090055072弯Q接QK弯349084058055094SK接18084090072099时,取,当时,取;SMINSKMAXSKMINSKMIN08515;KAX1121037823Y许用弯曲应力,接触应力,PAM3541750WPAJ6级材料的直齿轮材料选;20热处理SC59IRTC316338MMJM213JMSNIZK1633826MMJ322705048495275MMW313WCMSNNK1627522MM335471080246251根据标准齿轮模数系数选用模数为主轴齿轮模数为35,传动轴齿轮模数M25,中间轴齿轮模数M3根据有关文献,也为了便于统一,在这里传动齿轮统一取M35表33模数(2)基本组齿轮计算。基本组齿轮几何尺寸见下表齿轮Z1Z1Z2Z2齿数30422448分度圆直径10514784168齿顶圆直径108515058751715齿根圆直径100614267961636齿宽245245245245按基本组最小齿轮计算。小齿轮用40CR,调质处理,硬度241HB286HB,平均取260HB,大齿轮用45钢,调质处理,硬度229HB286HB,平均取240HB。计算如下齿面接触疲劳强度计算接触应力验算公式为JFSJMPAUBNNKZM102832弯曲应力验算公式为组号基本组第一扩大组第二扩大组模数MM35353517WSWMPABYNZMNK109235式中N传递的额定功率(KW),这里取N为电动机功率,N5KW计算转速(R/MIN)500(R/MIN)JNJM初算的齿轮模数(MM),M35(MM)B齿宽(MM)B25(MM)Z小齿轮齿数;Z19U小齿轮齿数与大齿轮齿数之比,U278寿命系数;SKSTNNKQ工作期限系数;TMTC016T齿轮工作期限,这里取T15000H齿轮的最低转速(R/MIN),500(R/MIN)1N1N基准循环次数,接触载荷取,弯曲载荷取0C0C70C612M疲劳曲线指数,接触载荷取M3;弯曲载荷取M6转速变化系数,查【5】2上,取060NKNK功率利用系数,查【5】2上,取078NN材料强化系数,查【5】2上,060QQ工作状况系数,取113K3K动载荷系数,查【5】2上,取12齿向载荷分布系数,查【5】2上,111K18Y齿形系数,查【5】2上,Y0386;许用接触应力(MPA),查【4】,表47,取650MPA;JJ许用弯曲应力(MPA),查【4】,表47,取275MPA;WW根据上述公式,可求得及查取值可求得635MPAJJ78MPAWW(3)第一扩大组齿轮计算。扩大组齿轮几何尺寸见下表齿轮Z3Z3Z4Z4齿数41585841分度圆直径14352032031435齿顶圆直径15052102101505齿根圆直径13475194251942513475齿宽28282828(4)第二扩大组齿轮计算。扩大组齿轮几何尺寸见下表齿轮Z5Z5Z6Z6齿数66333366分度圆直径23111552311155齿顶圆直径23451192345119齿根圆直径226611112226611112齿宽2828282819按扩大组最小齿轮计算。小齿轮用40CR,调质处理,硬度241HB286HB,平均取260HB,大齿轮用45钢,调质处理,硬度229HB286HB,平均取240HB。同理根据基本组的计算,查文献【6】,可得062,077,060,11,NKNQK31,1,M35,355;2K1J可求得619MPAJJ135MPAWW34传动轴最小轴径的初定由【5】式6,传动轴直径按扭转刚度用下式计算D164(MM)4TN或D91(MM)4NJN式中D传动轴直径(MM)TN该轴传递的额定扭矩(NMM)T9550000;JNNN该轴传递的功率(KW)该轴的计算转速JN该轴每米长度的允许扭转角,。01各轴最小轴径如表33。表33最小轴径轴号轴轴2035主轴合理跨距的计算由于电动机功率P4KW,根据【1】表320,前轴径应为6090MM。初步选取D180MM。后轴径的D2(0709)D1,取D260MM。根据设计方案,前轴承为NN3016K型,后轴承为圆锥滚子轴承。定悬伸量A120MM,主轴孔径为30MM。轴承刚度,主轴最大输出转矩T9550955042444NMNP904设该机床为车床的最大加工直径为240MM。床身上最常用的最大加工直径,即经济加工直径约为最大回转直径的50,这里取75,即180MM,故半径为009M;切削力(沿Y轴)FC4716N0942背向力(沿X轴)FP05FC2358N总作用力F527265N2PC此力作用于工件上,主轴端受力为F527265N。先假设L/A2,L3A240MM。前后支承反力RA和RB分别为RAF527265790897NLA2401RBF5272652636325NL根据文献【1】式37得KR339得前支承的刚度KA10FR8LA90IZA1COS168969N/;KB78557N/;215MMBAK576主轴的当量外径DE8060/270MM,故惯性矩为I1138108M4640370143AKEA63819802最小轴径MM354021查【1】图338得20,与原假设接近,所以最佳跨距12020240MMAL00L合理跨距为(07515),取合理跨距L360MM。0L根据结构的需要,主轴的实际跨距大于合理跨距,因此需要采取措施增加主轴的刚度,增大轴径前轴径D100MM,后轴径D80MM。前轴承采用双列圆柱滚子轴承,后支承采用背对背安装的角接触球轴承。第4章主要零部件的选择41轴承的选择I轴与带轮靠近段安装双列角接触球轴承代号7007C另一安装深沟球轴承6012II轴对称布置深沟球轴承6009III轴后端安装双列角接触球轴承代号7015C另一安装端角接触球轴承代号7010C中间布置角接触球轴承代号7012C42键的规格I轴安装带轮处选择普通平键规格BXL10X56II轴选择花键规格ND8X36X40X7III轴选择键规格BXL14X9044变速操纵机构的选择选用左右摆动的操纵杆使其通过杆的推力来控制II轴上的三联滑移齿轮和二联滑移齿轮。22第5章校核51主轴合理跨距的计算设机床最大加工回转直径为380MM,电动机功率P4KW,,主轴计算转速为140R/MIN。已选定的前后轴径为定悬伸量A85MM。162DM10785DM轴承刚度,主轴最大输出转矩63795054N设该车床的最大加工直径为380MM。床身上最常用的最大加工直径,即经济加工直径约为最大回转直径的50,这里取45,即180MM,故半径为009M;切削力(沿Y轴)FC250346/0092781N背向力(沿X轴)FP05FC1390N总作用力F3109N2PC此力作用于工件上,主轴端受力为F3109N。先假设L/A2,L3A255MM。前后支承反力RA和RB分别为RAF3109NLA85241523RBF3109NLA8510362根据主轴箱设计得339得前支承的刚度KARK10F8LA091COSIZ137669N/;KB71373N/;193MMBA376主轴的当量外径DE8565/275MM,故惯性矩为I155106M4407560383AKEA16325098查主轴箱设计图得25,与原假设接近,所以最佳跨距85252125MML00L合理跨距为(07515),取合理跨距L250MM。0L根据结构的需要,主轴的实际跨距大于合理跨距,因此需要采取措施增加主轴的刚度,增大轴径前轴径D85MM,后轴径D55MM。后支承采用背对背安装的角接触球轴承。52轴承寿命校核由轴最小轴径可取轴承为7008C角接触球轴承,3;PXFRYFAX1,Y0。对轴受力分析得前支承的径向力FR264232N。由轴承寿命的计算公式预期的使用寿命L10H15000HL10HHL10HN1670PC180673281036710284952

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号