500开坯线材轧机设计

41页 12000字数+论文说明书+外文翻译+6张CAD图纸【详情如下】

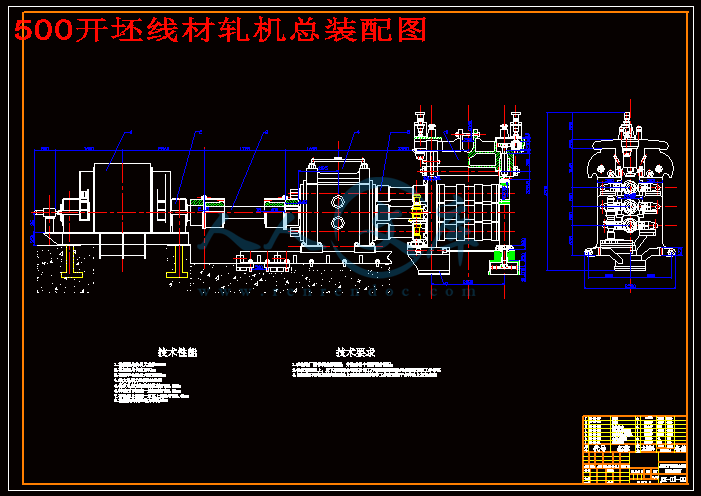

500开坯线材轧机总装配图.dwg

500开坯线材轧机设计说明书.doc

H型架.dwg

U型架.dwg

外文翻译--集成张力水平系统在连续轧制线的应用.doc

指导书.doc

机架.dwg

机架盖.dwg

齿轮1.dwg

500开坯线材轧机设计

目录

1绪论……………………………………………………………………………1

1.1选题的背景和目的……………………………………………………...1

1.2线材轧机在国内外的发展趋势………………………………………...2

1.2.1线材车间的轧机布置形式……………………………………...2

1.2.2多线轧制在生产中的大规模应用……………………………...2

1.2.3采用恒微张力轧制的好处……………………………………...2

1.2.4适当提高机架刚度……………………………………………...3

1.2.5提高轧辊耐磨性………………………………………………...3

1.2.6现代化线材车间的发展………………………………………...3

1.3开坯线材轧机研究的主要内容和方法………………………………...5

1.3.1线材生产车间的平面布置……………………………………...5

1.3.2粗轧机的作用…………………………………………………...5

1.3.3线材车间的生产工艺(流程)…………………………………6

1.3.4开坯线材轧机的研究方法和方向……………………………...6

2方案的选择和评述……………………………………………………………7

2.1方案的选择……………………………………………………………...7

2.2开坯机的生产特点……………………………………………………...7

2.3方案的选择和评述……………………………………………………...8

2.3.1主传动的设计方案……………………………………………...8

2.3.2轧辊调整装置的确定…………………………………………...8

2.3.3轧辊平衡装置的确定…………………………………………...9

2.3.4机架形式的确定……………………………………………….10

3主电机容量的选择…………………………………………………………..12

3.1轧制力的计算………………………………………………………….12

3.1.1轧辊主要尺寸的确定………………………………………….12

3.1.2孔型的布置…………………………………………………….12

3.1.3轧制力的计算………………………………………………….13

3.2电机轴上力矩的计算………………………………………………….15

3.3主电机选择…………………………………………………………….16

4主要零件的强度计算………………………………………………………..17

4.1轧辊的强度计算……………………………………………………….17

4.2机架的强度计算……………………………………………………….19

4.3轧辊轴承的计算……………………………………………………….25

4.4齿轮座的计算………………………………………………………….25

4.5梅花轴头的计算……………………………………………………….30

5关于H型架的改进方案…………………………………………………….31

6设备的可靠性及经济分析…………………………………………………..33

7润滑方法的选择……………………………………………………………..34

7.1轧辊轴承的润滑……………………………………………………….34

7.2人字齿轮及支承轴承的润滑………………………………………….34

7.3轧辊的冷却…………………………………………………………….34

8试车方法和对控制系统的要求…………………………………………….35

8.1试车要求………………………………………………………………35

8.2维护规程………………………………………………………………35

结论……………………………………………………………………………36

致谢……………………………………………………………………………37

参考文献………………………………………………………………………38

摘要

线材的用途很广,在国民经济各个部门中,线材占有重要地位。据有关资料统计,各国线材产量占全部热轧总量的5.3~15.3﹪。近年来,对线材性能及表面质量的要求越来越高。尤其是对线材化学成分,机械性能,晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。

本次设计是对线材生产中的粗轧机(开坯机)部分进行设计。首先,根据轧制工艺对轧辊基本尺寸进行了设计,然后又根据轧制力矩选择了电机。在主传动系统中,对轧辊进行了受力分析和必要的强度校核,对机架也做了相应的校核。在设备改进方面,对H架进行了改进,改善了它的受力情况,提高了使用寿命。

通过本次设计使我对冶金机械的设计有了新的认识。但是,这其中还有很多的不足需要改进。能够完成本次设计离不开学院老师的支持,在此仅代表个人对提供帮助的老师表示衷心的感谢。

关键词:线材生产,开坯机,主传动

A Design of 500 Wire rod Rolling Mill

Abstract

As the use of wire rod is very broad, In every department of national economy, Wire rod possess important position. According to relevant information statistics, The countries output of wire rod take amount of the completely hot-roll products 5.3 ~ 15.3 ﹪. In recent years, For the requirement of the surface quality and performance of wire rod, it is more and more higher.So many parameters to be inspected, especially for the chemical composition ,mechanical performance, Crystal microscopic organizes and Crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod.

My design is aim to design for wire rod boil Pei rolling mill.First, According to rolling technology , the basic size of roll is designed , and then have selected motor according to rolling force.In main drive system, the strength of roll is also analysed, including the forces given to the rolls. The strength of the frame be analysed clearly.In the aspect of equipment improvments,H-bridle is an episode.

During this span of over four months,new conception of machinical design have been improved.But several shortcomings also exist. Professors especially Professor Wang give contributions to me.So I am on behalf of myself to give thanks to all of them.

Key-words:produce of wire rod, rolling mill,main drive

1绪论

1.1 选题的背景和目的

线材生产的特点是轧制断面小,长度长。要求尺寸精度高及表面质量好。例如:在横列式轧机上生产的直径6.5 ,其钢坯断面33 。其件长度为463 。这样,轧件表面面积大,散热快,温降达200℃左右。

随着盘重增加,金属收得快而多,纯轧制时间增加会通条轧件尺寸波动大。机械性能差异大。给调整工作带来困难。往往头尾尺寸有耳子。另外,线材断面最小,总延伸系数也最大。所以,线材轧制次数也最多,温降也最大。为了节约能耗,提高产品质量,提高生产率,迫切需要钢坯一次成材。一般线材轧机分为:粗轧,中轧,精轧三个机组。所以,线材车间的轧机最多,为了保证终轧温度,在断面小,道次多的情况下,只有高速发展才可能解决温降大的矛盾。另外,轧机也极易冲击轧机的机会增加。所以,线材生产安全问题是提到特别位置上。温降大还带来对孔型和导位装置磨损快,损坏也快。所以,线材生产由横列式发展到连续式,而且向连续化,高速化,自动化和高精度化发展。相应出现了高速粗线材轧机,这些轧机不仅精度高,而且轧制速度快。在加上轧后控制冷却,使线材满足国民经济建设快速发展的线材需求量。因此,线材生产的线速度是衡量线材生产技术水平的主要标志之一。随着使原料加热,轧制和精整等工序都出现了新技术以满足高速轧制要求,生产出高质量的线材产品。

线材的用途很广,在国民经济各个部门中,线材占有重要地位。有的线材轧制后可直接使用,主要作钢筋混凝土的配筋,有的则作为再加工原料,经过再加工后再使用,如:经过拔丝成各种钢丝,在捻成钢丝绳或编织钢丝网,冷段 ,热锻铆钉,螺栓,冷锻和液压螺钉,以及经过各种切削加工机械零件和工具。除了用途很广泛以外,而且用量也很大。

据有关资料统计,各国线材产量占全部热轧总量的5.3~15.3﹪。近年来,要求对线材性能及表面质量越来越高。要求对线材化学成分,机械性能,晶粒组织及晶粒粒度都做检验,符合标准方可出厂。所以,对线材的要求决定了新轧机及其新技术的飞速发展。

8 试车方法和对控制系统的要求

8.1试车要求

1.组装完毕,须进行人工盘车,确无不良现象时方可试车;

2.空载试车至少两个小时,正反转各一小时以上;

3.试车应保证

(1)润滑系统,冷却系统正常;

(2)传动平稳,无周期性噪音;

(3)压下系统轻便灵活;

(4)各紧固零件联结可靠;

(5)各轴承温度不超过 ;

4.满足以上要求,方可试车;

8.2维护规程

1.一切正常方可开车;

2.停车后要检查主传动及压下系统中安全销、安全套、有无断和缺的并要补齐;

3.清理压下和主传动系统周围的脏物,经常保持清洁;

4.设备运转后按巡回检查制,按时定期检查设备的润滑声音、温度和振动以及运转状况,发现问题及时解决;

结论

经过设计中的计算可知,主传动系统中的部分零件和轧机中的一些主要零件全部通过强度计算。本设计中对于轧辊的设计以及H型架的改进设计是本论文的一个更好体现个人能力的章节。在完成设计任务的同时,回首走过的四个多月的时光,发现自己还有很多的知识需要学习,更加认识到了终身学习的重要性和必要性。由于学生水平有限,难免在设计上存在诸多问题,还希望各位老师多多斧正,谢谢!

致谢

本人能如期完成设计任务,是与学院老师的帮助分不开的。尤其要特别提到的是指导教师王德春教授,他给我提出了很多宝贵的建议。还有就是各位同学给我的帮助和关怀。在此,我仅代表我个人对设计过程中帮助过我的各位老师和同学致以衷心的感谢。

参考文献

[1] 邹家祥.轧钢机械 .北京:冶金工业出版社,2000.

[2] 机械电子工业部.大电机产品样本 . 机械工业出版社 1989,8.

[3] 新英汉机械工程词汇编写组. 新英汉机械工程词汇 .

科技出版社 2005,4.

[4] 沈大林.Auto CAD机械设计案例教程 .

中国铁道出版社, 2005,4.

[5] 濮良贵,纪名刚.机械设计 .高等教育出版社,2001.

[6] 孙家骥.矿冶机械维修工程学 .冶金工业出版社.

[7] 陈锡璞.工程经济 .机械工业出版社.1994.

[8] 刘鸿文.材料力学 .高等教育出版社.

[9] A.Seilinger, A.Mayrhofer,A.Kainz. SmartCrown—A New System for Improved Profile and Flatness Control in Rolling Mills[J] . la metallurgia italiana. 2003.

[10] Hermann Wolters. automation in hot bridle mills[J] .MPT International. 1995.

川公网安备: 51019002004831号

川公网安备: 51019002004831号