Φ60X100衬筒注塑模具设计

38页 13000字数+论文说明书+任务书+12张CAD图纸【详情如下】

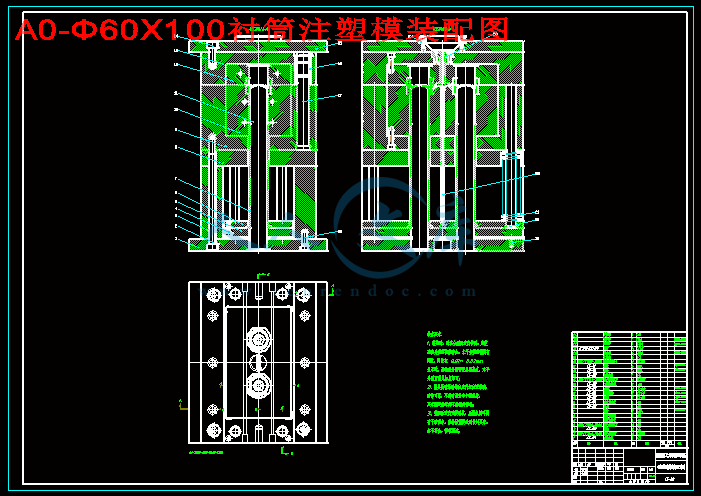

A0-Φ60X100衬筒注塑模装配图.dwg

A1-动模座板.dwg

A1-型腔固定板.dwg

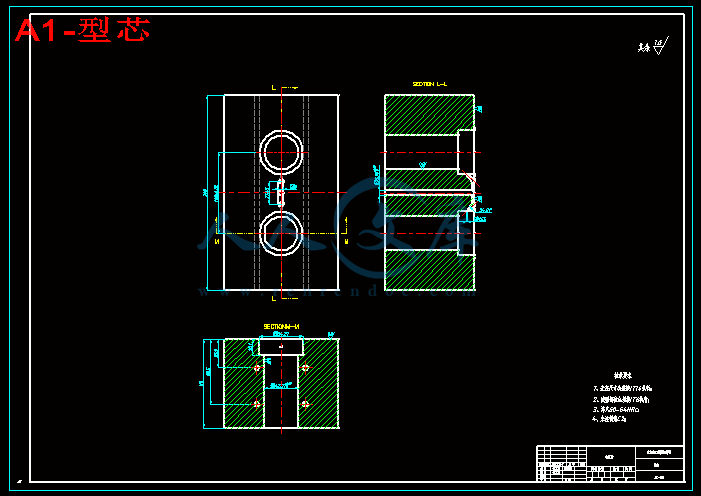

A1-型芯.dwg

A1-垫板.dwg

A1-定模座板.dwg

A2-型腔.dwg

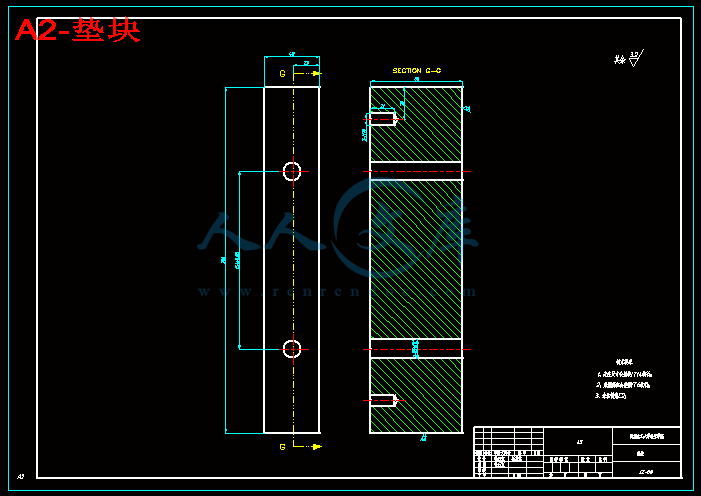

A2-垫块.dwg

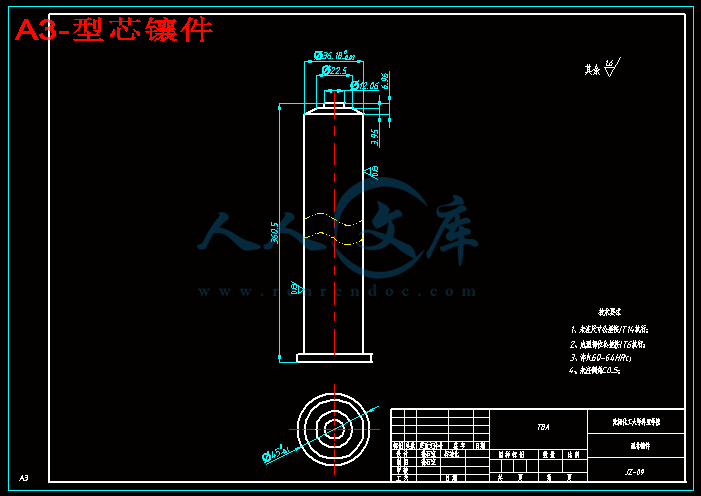

A3-型芯镶件.dwg

A3-推筒.dwg

A4-型腔镶件.dwg

A4-零件.dwg

Φ60X100衬筒注塑模具设计论文.doc

摘 要

近几年好多国家都在发展机械行业,与机械相关的各个行业都越来越重视CAD/CAM技术,如今CAD/CAM技术已发展成为一项比较成熟的共性技术,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。同时还因为塑料制品及模具的3D设计与成型过程中3D分析正在塑料模具工业中发挥越来越重要的作用。

在本次毕业设计中,通过运用三维实体造型高端软件UG对“衬筒”外形进行3D造型,同时也设计了其塑料注塑模的3D模型;还根据所设计的模具尺寸选择安装了相应的模架,最终生成了直观的结构设计图;此外还利用CAD绘制了模具装配图以及各种成型零件图。

关键词:CAD/CAM;塑料;模具;UG

Abstract

A lot of countries in the development of machinery industry in recent years, every industry pay more and more attention to related to mechanical CAD/CAM technology, CAD/CAM technology has now developed into a relatively mature technology, with the rapid development of our country home aPEliance industry of mold industry, puts forward higher and higher requirements, especially plastic mould, in 2004, as a proportion of the plastic mold in the mold industry has risen to 30%, according to experts predict that in the next few years, China plastic mould industry will continue to maintain an annual growth rate of more than 10% of the high speed of development. Domestic demand in injection mold plastic mold market is the largest, the key for engineering plastic mold development. Also because of the plastic products and mould 3 d design and molding process of 3 d analysis is the plastic mold industry plays a more and more important role. In this graduation design, the high-end software UG three-dimensional entity model is used to shape of "t type mounting bracket" 3 d modeling, and design the 3 d model of the plastic injection mold; Also according to the design of the mould size choose to install the corresponding mold frame, the resulting intuitive structure design; In addition to use CAD draw the mold assembly drawing as well as a variety of molding part drawing.

Key words:CAD/CAM;plastics;mold;UG

目 录

目 录 II

第一章 绪论 1

第二章 产品材料 4

2.1 成型产品材料 4

2.2 注塑模具材料 4

第三章 成型工艺分析 6

3.1 衬筒零件图 7

3.2 塑件的工艺性分析 7

3.3 塑料材料的基本特性 7

3.3.1 材料成型特性 7

3.3.2 塑件材料成型性能 8

3.3.3 尺寸精度分析 8

3.3.4 表面质量分析 8

3.4 模塑设备的选择 8

3.5 塑件注射工艺参数的确定 10

3.6 注射模的结构设计 10

3.6.1 分型面的选择 10

3.6.2 确定型腔的排列方式 11

3.6.3 浇注系统的设计 12

3.6.5 浇注系统的平衡 14

3.6.6 推件机构的设计 15

3.7 导向机构的设计 15

3.7.1 导柱的设计 15

3.7.2导套的设计 16

3.8冷却装置的设计 17

3.8.1冷却时间的计算 17

3.8.2 冷却水管直径 17

3.8.3 冷却水道的结构 18

第四章 成型零件的设计及有关计算 19

4.1 型腔结构设计 19

4.2型腔工作尺寸计算 20

4.3 型芯结构设计 22

4.4 型芯工作尺寸计算 22

第五章 模架的选择 25

第六章 注射机的校核 26

6.1 最大注射量的校核 26

6.2 注射压力的校核 26

6.3 锁模力的校核 26

6.4 模具外形尺寸校核 27

6.5模具厚度校核 27

6.6 开模行程的校核 27

参考文献 28

结论 29

致谢 30

第一章 绪论

模具行业的发展历程印证着中国制造业的蓬勃发展,模具行业的蒸蒸日上,表现着中国制造产业的日益兴旺。目前,塑料模工业在我国已经大概经历了半个多世纪的发展,从起步到现在,模具的水平也已经相应有了非常大的提高。塑料工业的不断发展致使对塑料模具的要求也越来越高标准。与此同时,由于今年进口模具中,对于高精密、大型、形状复杂、使用寿命长的模具的需求量占大多数,所以,从减少进口数量和提高国产化率等角度出发,这一类高档模具在市场上的份额将会进一步增加。

塑料工业也随着国民经济的增长有了更进一步的增长,企业技术装备、市场开发能力、市场竞争力等方面也随着经济增长也都有了相应的提高,同时也因为经济的增长,对于注塑产品的配套服务需求量也有了一定幅度的增大,这给注塑行业带来了一定的机遇和发展。

我国的注塑行业在设计制造等方面和德国、美国、法国等工业发达的国家相比还是落后许多,主要体现在一下几点:

(1)国内的自配率不足,中低型模具处于供过于求,中高档模具则是处于供小于求的情况,在模具的精度高低、寿命长短、成本高低、制造周期长短等方面与大部分发达国家还存在差距。注塑成型设备,目前我国模具的容量范围2g--92000g、微克量范围从最少的6.5mg到最大160mg、超精密范围也能到0.1um--0.6um、国内容量范围最小4g,最大50000g、微克量2.5g、精密:0.01mm至0.03mm,存在着相当大的差距,不仅仅是模具精密加工制造技术,和发达国家相比之下连大型模具的设计和产品创新设计也存在着一定的差距,精密模具高档模具绝大部分现在仍然是依靠进口提供[5]。

(2)模具设计技术方面的人才不足,模具方面的科研开发以及技术攻关投入较少。缺乏产品自主开发生产的能力,其中很大一部分都是以仿制为主,能做到的只有相对的“国产化”,而不是完全,具有国际竞争能力的知名产品几乎没有[5]。

(3)工艺装配水品还远远不够,使需要修复的情况增多,造成钳工比例过高。与国外相比而言,我国的制品深加工技术,具体表现在产品的表面加工、喷涂、多点超波焊接、热焊接等等。

(4)标准化生产和设计的水平相较之下低,商品化的程度也是一样。

(5)材料的质量和性能差,技术不够,对生产成本和周期等方面有很大影响。国外成型技术发展动向“多层三明注塑成型技术”、“超声波辅助成型技术”、“细微孔成型技术”和“注塑减压成型技术”等等,我国市场和技术上尚属空白[5]。

另外,模具产业的大能耗、低生产率、高污染是当务之急。

我国注塑模具的发展方向:根据现在存在的问题也可以知道现在应该往大型、微型和精密化的方向发展,这样才能弥补现在注塑模具存在的问题与不足;其次,致力于发展热流道技术,提高塑件的生产率和质量,节约原材料;发展气辅模具,降低成本,当然这样的前提是必须要保证产品的质量[6];以及发展高压直射成型技术,减小局部应力应变从而提高塑件的质量;注重节能环保,保护环境;注重快速经济模具的发展,缩短产品的生产周期;重视在材料的选择上尽量优质和相应先进的表面处理技术的运用[7]。

计算机辅助设计的应用包括本文用到的CAD以及UG都在注塑模具设计与制造过程中起到了很大的作用,不仅提高了生产的效率,也改变了原先的仅仅只能依靠传统经验进行设计的弊端,也能减少实际制模过程中制模造成成本提高的问题的下降,虽然如此,我国注塑模具方面相对来说还是比较薄弱。

模具有很多很多的种类,每种都很重要应用都很广泛,每一样我们都缺少不了,模具是一个大家庭,正是由于每个家庭的共同努力下,模具才会取得这么高速的发展。塑膜越来越得到广泛的应用,现在科技越来越发达,塑料的物理性能和化学性能有了质的飞跃,例如延展性,强度,抗疲劳性等。况且塑料非常便宜,它是可再生资源,经过简单的化学加工后就可以得到,和铁比在这方面有着极大的优越性

塑料的组成大多数是高分子聚合物,它可以随便的变化自己形状和外形,还可以自由改变自己的成分这样的性质决定着它有着很强的流动性,它的化学性质什分活泼。

塑料现在和以前相比有这几方面的不同;

1 塑料现在越来越强硬,强度和一些刚没有多少差别,在汽车领域也被广泛的应用。

2强大的延展性,可以拉伸区域,不易损坏。

3 塑料很轻便,和同体积的铁元素相比异常轻便。

4色彩比较丰富,什么的颜色基本都可以适用。

5塑料非常容易成型,所耗费额材料少

塑料模具的制造也很简单但它可以变化成很多类,因为它受它的形状和注射剂类型的影响。模具组成主要由四部分组成,浇筑系统,调温系统等。

现在的模具制造业越来越重要,这几年塑料模具在模具的比重中占有很大的比例,使用塑料模具的频率和以往相比逐渐增加,应用到各个行业里,大到军事中,小到餐桌上。所以说塑膜现在的前景很好,也是我为什么做塑膜的一个主要原因。

模具在工业生产中,作为特殊基础工艺装备,起着至关重要的作用,其生产过程结合多种高新技术:精密制造,计算机,智能化,俨然已经成为当今高新技术产业。采用模具技术批量生产,具备如下特点:生产效率高,一致性好,节能节材,精度高和复杂程度高。基于这些优点,在国民经济中,模具技术已被应用于各行各业,比如:制造、电子、飞机、航空、医疗设备、生物、家电等。模具工业,在基础工业中是非常重要的。正所谓:工业要发展,模具需先行。现如今,模具水平的高低,已成为标榜国家工业发展的重要指标,也是让国家保持竞争力的重大保障之一。6.4 模具外形尺寸校核

模具的外形尺寸应小于注射机的拉杆距离,否则无法安装。同时,模具的座板尺寸不能超过注射机的模板尺寸。查模具设计手册得XS-ZY-1000的动、定模固定板尺寸为 ,动、定模座板的尺寸为350mmX450mm,通过比较可知满足要求。

6.5模具厚度校核

模具总厚度要位于注射机可安装的最大厚度和最小厚度之间。选择注塑机型号为XS-ZY-1000满足要求,上面参数都满足不需要再校核

6.6 开模行程的校核

开模取出塑件所需的开模距离必须小于注塑机的最大开模行程。对于单分形面的注塑模具,其开模行程按下式效核[15]:

S≥H1+H2+(5~10)(mm) (7.6)

式中: S为注塑机的最大行程(此模具中为700)mm;

H1为塑件的脱模距离(此模具中为100,mm;

H2为包括流道在内的塑件高度(此模具中为70),mm;

所以上式成立(170<700),即该注塑机的开模行程符合要求。由以上对各参数的效核可知该注塑机符合要求。

参考文献

[1]杨安.塑料成型工艺与模具设计[M].北京:理工大学出版社,2007:17-18,31.

[2]李舒燕.林承全,模具制造工艺[M].湖北:科学技术出版社,2008:21-23,50.

[3]陈剑鹤.模具设计基础[M].北京:机械工业出版社,2008:22-25,41.

[4]翁其金.塑料模塑工艺与塑料模设计[M].北京:机械工业出版社,2001:27-28,51

[5]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1995:19-21,32.

[6]彭建声.简明模具工实用技术手册[M].北京:机械工业出版社,1993:17-19,36.

[7]唐志玉.模具设计师指南[M].北京:国防工业出版社,1999:18-20,33.

[8]《塑料模设计手册》编写组.塑料模设计手册[M].北京:机械工业出版社,1994:19-20,35.

[9]贾润礼,程志远. 实用注塑模设计手册[M].北京:中国轻工业出版社,2000:24-26,40.

[10]廖念钊.互换性与技术测量[M].北京:中国计量出版社,1991:19-20,35.

[11]黄毅宏.模具制造工艺[M].北京:机械工业出版社,1999:18-19,31.

[12]模具制造手册编写组.模具制造手册[M].北京:机械工业出版社,1996:23-25,32.

[13]Bill Davies.Serge Jonnaert:Guide to Better Hot Runner Control White Paper,MoldflowCorporation March 2004,

[14]Pearce. R.Sheet Matal Forming. Bristol、philadelphia:Adam hilger, 1991,

[15]Tomesani. L.Analy of a tension-driven. outsidein tube inversion Jouranl of Material Processing Technology, Vol.64,1997,

结论

毕业设计的安排,使我们重新复习了四年所学的专业知识,也在次基础上得到一个完整而又全面的锻炼机会,可谓是受益匪浅。三个月的时间,转眼间就过去了,在整个毕业设计期间,通过查阅大量文献资料,对本行业有了一个全面的了解和认识。本次毕业设计最大的收货是,充分学习了计算机辅助设计软件。

为了很好的完成此模具设计,首先查阅、学习了相关的教材,根据教材对设计有了进一步的了解和突破,从塑料材料的识别,分析,成型塑料的方法和过程,再到确定塑件的结构工艺分析和成形工艺参数;然后确定注射成型设备的分型面,以及设计浇注系统,以及确定使用的模架和模具的结构类型;最终,设计注塑模具的温度控制系统。在这个循序渐进的过程中,碰到了很多的难题。刚开始在绘制二维总装图时不能很好的确定推出机构,觉得各种推出方式都不是很适合,因此使得本设计一度停滞不前。最终通过查询各种相关资料和网上视频等才得以确定。

三维造型过程中,分模是个极大的挑战,在这之前从没接触过,通过查阅相关软件书籍,通过两个星期的不断尝试才得以成功。根据之前查到的一些视频资料,然后试着根据视频上的步骤一步步来,结果发现注射模向导里直接调得模架根本不能编辑,因此不得不另辟新路,设计过程中,想过拆装模具时用到的一个个零件进行装配,但其工作量之大可想而知,再加上修改十分的困难。后来在同学的帮助下用了软件外挂,因为外挂所带的标准件十分齐全,且所调得零件全是实体,可以在此起初上编辑的,同时也可以用注射模向导里的腔体等工具,这样一来,大大减小了设计的工作量。

致 谢

经过2个多月的努力以及各个方面给予我的帮助,我顺利完成了这次毕业设计。在这里我首先要感谢老师在收集材料以及设计过程中给予的指导和帮助。通过老师的指导,我在这段时间内掌握了注塑模设计基本原则以及设计中参数的选择方法。中期检查时检查老师给予的意见对我以后的设计质量和进度也有很大的帮助,在这里表示感谢。然后,我还要感谢我的父母给予我的莫大的鼓励和支持,还要感谢同学们对我的建议和帮助。有了你们我才能完成这次的业设计。

在本次毕业设计中,再次感谢老师一次次的悉心教导,给予了我充分的信心和把握,让我按时完成了本次设计。由于经验不足和对专业知识的了解不够透彻,在设计时常常遇到一些问题无法理解,老师则耐心而认真的加以指导帮助,让我学到了书本上学不到的知识,既增长了见识也充实了自己。设计中还引用了不少工厂的经验以及多位专家学者的著作,从中学到了很多设计技巧。使我初步认识到了以后工作中可能出现的问题,如何去解决,这将对我以后的工作有很好的帮助作用,在这里一并表示感谢。

最后,通过本设计我巩固了所学专业知识,并得到了不少心得。但由于是第一次系统的做这样规模的设计,会有不少缺点和错误,欢迎审核答辩的老师批评指正,在此再次表示感谢。此次毕业设计终于顺利完成,为我的大学4年画上了句号。四年寒窗,所收获的不仅仅是愈加丰厚的知识,更重要的是在阅读、实践中所培养的思维方式、表达能力和广阔视野。很庆幸这三年来我遇到了如此多的良师益友,无论在学习上、生活上,还是工作上,都给予了我无私的帮助和热心的照顾,让我在一个充满温馨的环境中度过4年的大学生活。感恩之情难以用言语量度,谨以最朴实的话语致以最崇高的敬意。最后,祝全体老师能够身体健康,培育出更多更好的学子。愿学院未来更上一层楼。

川公网安备: 51019002004831号

川公网安备: 51019002004831号