目录

前言 1

1 总体结构方案设计 5

1.1工作机构型式选择 5

1.2 装载机构类型选择 5

1.3 输送机构形式选择 6

1.4 转运机构形式选择 6

1.5 行走机构 7

1.6 除尘装置型式选择 7

1.6.1 除尘方式: 8

1.6.2除尘系统 9

2 总体布置 10

2.1 总体布置的内容 10

2.2 总体布置的原则 10

2.3具体要求 10

3传动型式及动力元件的选择 12

3.1 传动形式及元件选择应遵循的原则: 12

3.2 各机构对传动系统的要求及传动形式的选择 12

4 总体参数的确定 14

4.1 机型大小 14

4.2 机器外形尺寸 14

4.3 机器可掘断面 15

4.3.1伸缩量 15

4.3.2 悬臂长度和摆角 15

5 生产率 18

5.1 截割生产率 18

5.2 装载生产率 20

5.2.1 装载机构生产能力确定 20

5.2.2 星轮结构尺寸确定 20

5.2.3 中间输送机生产率 21

6 掘进机的通过性 22

6.1 离地最小间隙 22

6.2 可通过巷道最小半径 22

6.3 适应巷道坡度 23

7 纵轴式悬臂掘进机装载机构设计 24

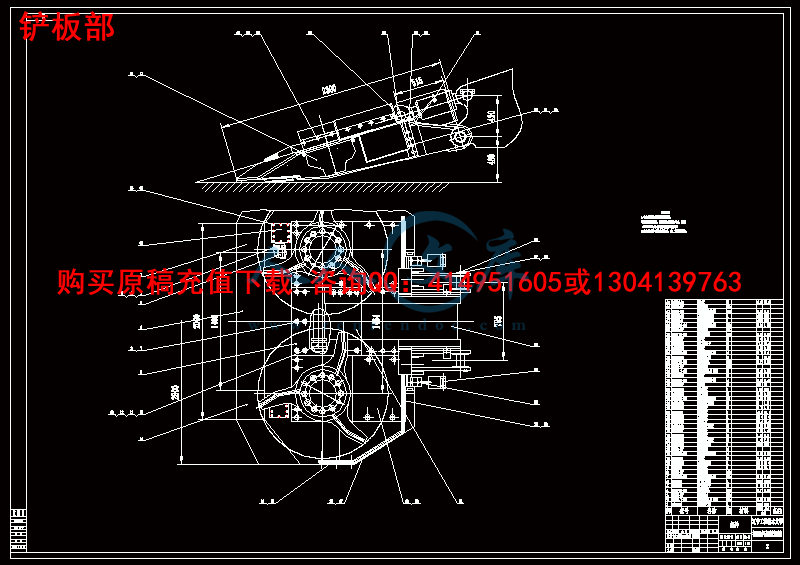

7.1 铲板体结构 24

7.2 驱动装置 25

7.3 装载机构设计 25

7.3.1装载机构生产能力确定 25

7.3.2星轮结构尺寸确定 26

7.3.3星轮转速确定 27

7.3.4装载功率确定 29

结 语 30

致谢 31

参考文献 32

附录A 33

附录B 37

摘要

本文以悬臂纵轴式掘进机为背景,主要研究在给定的条件下,设计出适合工况条件的掘进机。

首先介绍的是总体方案的设计,其中包括机器各部分机构的选型;然后根据总体布置的要求对机器进行总体布置;接着对传动形式及运动元件进行选择,并进行总体参数的确定;接着计算确定截割、装载及中间运输机的生产率,并检测掘进机的整体通过性;最后对掘进机的装载机构进行分体设计。

关键词:掘进机;机构;生产率;

Abstract

Based on longitudinal axis cantilever-boring machine as the background, the main research in the given conditions, the design of suitable working conditions of the boring machine.

First introduced to the design of the overall plan, including machinery parts of the Selection;secend According to the general layout and the requirements of the overall layout of the machinery; Then the transmission of movement and choice of components, and the determination of the overall parameters; Then calculate determine cutting, loading and transport planes between the productivity and the overall detection through the boring machine; Finally, the boring machine loaded bodies of the design.

Key words: boring machine; institutions; productivity;

前言

纵轴式悬臂掘进机总体设计的任务是,根据掘进机的用途、作业情况及制造条件,合理选择机型,确定性能参数、整机尺寸及各部分的结构型式,并进行整体布置,以实现整机的各项性能指标。设计一台纵轴式掘进机并重点设计其装载机构。

为了采煤,井下需要开凿各种巷道。巷道的开凿称为掘进。掘进要超前回采,否则会造成失调,严重影响原煤的生产。巷道按地质构成分岩巷、半煤岩巷和煤巷三种。巷道掘进的速度和质量以及工人的劳动强度,与掘进机械化程度有很大关系。而掘进机是实现掘进机械化的关键。使用掘进机,就可以取消打眼放炮,一次完成破碎装载的全部工序。因此,国内外都非常重视掘进机的研制和应用。

悬臂式巷道掘进机具有掘进速度快,巷道成形好,便于与其它设备配套组成综掘作业线以及成本较为合理等优点,因而应用广泛。近年来掘进机不仅广泛用于煤及软岩巷道的掘进,在中等硬度的半煤岩巷道掘进中也获得良好的技术经济效果。国外的某些重型掘进机已能切割抗压强度达170MPa的硬岩。据统计,目前国外各主要产煤国采用掘进机掘进的巷道占采准巷道的40%以上。而我国综掘比率为8%左右,与国外先进水平相比尚存在很大差距,与我国煤炭生产的需要,特别是现代化高产高效矿井建设的需要也是极不相适应的,因此,我国掘进机的研制开发以及推广应用,还需作大量工作。

掘进机经历了切割软煤、硬煤及半煤岩的过程。近期一些重型掘进机已能切割硬岩。据报道,日本成功地使用TM60K型掘进机掘进全岩巷引水隧道,岩石硬度高达170~200MPa。目前最大的WAV408型掘进机重达160t,切割功率可达408kW,定位切割断面可达87.5m2。以先进的制造技术为基础,从原材料质量到零部件的加工精度都能严格控制,又有优越的国际协作条件,选购外购外协件的范围宽广,有效地保证了主机的质量水平。此外,近年来广泛地采用了可靠性技术,其突出表现为简化机械结构、采用降额设计。在齿轮传动、机械联接及液压传动方面尽量减少串联系统,有的地方以嵌装式结构代替螺栓组结构。既简化了结构,又大大提高了可靠性。

国外新型掘进机均配备有完善的工况监测和故障诊断系统,从而可早期发现故障,快速排出故障,大大减少停机时间。有些重型掘进机还可配置自动控制系统,可以使机器的生产率提高30%左右,还可以保证切割机构的负载平稳,避免由于人工操作不当引起的尖峰负荷,从而延长机器的使用寿命约20%。

我国于1962年开始掘进机的研制工作,最初是仿苏联产品,机身轻、功率小、性能差,未广泛应用。八十年代与国外公司合作制造了AM-50及S100型掘进机,这两种机型现已成为国内市场主导产品。同时,国产掘进机研制步伐也在加快,先后研制出EL-90、ELMB-55、EBJ-6548等机型。其中ELMB-55得到较大规模的应用。上述产品主要适用于煤巷掘进,对于硬煤及半煤岩巷道适应性差,机器振动过大,故障率高。进入九十年代后,发展重点转向半煤岩巷道掘进机。先后研制了EBJ-132、EBH-132、EBJ-160等机型,机重为36~50t,切割功率达160kW。同时,机重20t的煤巷掘进机也在改进提高,由ELM系列发展创新的ELMB-75B型掘进机在技术指标与经济合理性方面结合得较好,近几年来销售势头看好。

川公网安备: 51019002004831号

川公网安备: 51019002004831号