流量为120th四管程固定管板式换热器设计

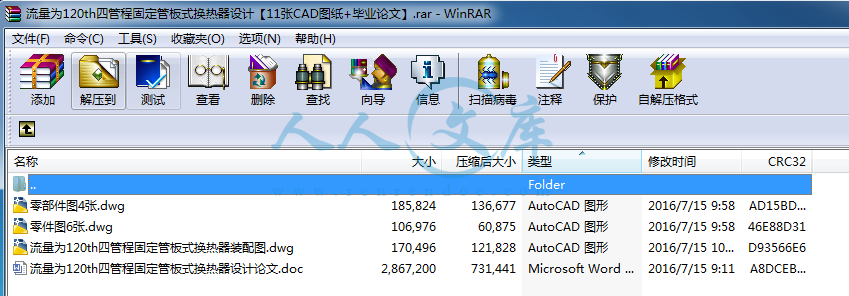

46页 11000字数+论文说明书+11张CAD图纸【详情如下】

流量为120th四管程固定管板式换热器装配图.dwg

流量为120th四管程固定管板式换热器设计论文.doc

零件图6张.dwg

零部件图4张.dwg

摘要

本设计是四管程固定管板式换热器,是目前应用最为广泛的换热器。本台换热器主要完成的是水蒸气-水之间的热量交换,设计压力为管程2.4MPa,壳程0.7MPa,管程冷水的定性温度为55℃,壳程煤油的定性温度为112.5℃。传热面积为 137 ,采用 Φ25×2.5×6000 的无缝钢管换热,则可计算出 290 根换热管。

本台换热器的管板延长兼做法兰,管板与换热管的连接方式为焊接,因管板上的应力较多,且内外温度有一定的差值,因此,对管板强度的校核是一个重点,也是一个难点,本文按照弹性支撑假设对管板进行设计和校核的。

本设计为固定管板式换热器,由管箱、壳体、管板、管子等零部件组成。其结构较紧凑,排管较多,在相同直径情况下面积较大制造较简单。固定管板式换热器的管程有双管程和四管程等几种,本设计采用单壳程,四管程。固定管板式换热器的设计包括:管子的规格和排列方式、圆筒、封头、管板的材料选择及厚度设计,折流板、防冲板的选择等。首先管子的选择是以清洗方便及合理使用管材为原则。管子在管板上的排列方式为三角形排列。因为正三角形排列时,管板的强度高、流体短路的机会少,且相同壳程内可排列更多的管子。壳体厚度计算式是由圆筒薄膜应力准则推导出的。其最小壁厚应根据标准选取。而封头采用了限制最小壁厚方法,其有效厚度应不小于封头内径的0.15%。管板是管壳式换热器中最重要的部件之一,在选材时除力学性能外,还应考虑流体的腐蚀性的影响。在计算厚度时,要在满足强度要求的前提下,尽量减少管板的厚度。折流板最常用的为圆缺型挡板,切去的弓形高度一般取外壳内径的20%-25%。

固定管板式换热器的优点是:结构简单、紧凑,能承受较高的压力,造价低,管程清洗方便,管子损坏时易于堵管或更换;这种换热器使用于壳侧介质清洁且不宜结垢,并能进行清洗管束,壳程两侧温差不大或者温差较大但壳侧压力不高的场合。

关键词:换热管; 固定管板; 温差应力

Abstract

This design is about fixed plate heat exchanger. At present this exchanger are most used. This exchanger is mainly completed the heat exchange from hot water steam to water. The design pressure of the tube-side is 2.4 MPa, the design pressure of the shell-side is 0.7 MPa. The qualitative temperature of the cold water is 55 degrees Celsius, and the qualitative temperature of the shell process kerosene is 112.5 degrees Celsius.The area for exchanging heat is 137 .The heat exchanger used the tube Φ25×2.5×6000,290 heat exchange tubes can be calculated.

We weld the tube to the plate because there has a stress between the tube-side and shell-side that is really difficult to work out. The tube plate is designed and checked based in elastic supporting assumption.

The design for the fixed tube heat exchanger, the control box, shell, tube sheets, tubes and other component parts. Its structure is more compact, pipes are more cases in the same diameter larger than the simple manufacturing. Fixed tube sheet heat exchanger tube with two-way and four-way control of several such, this design uses a single shell, four-way.

Fixed tube sheet heat exchanger design, including: specification and arrangement of pipes, cylinder, head, tube sheet of material selection and thickness of the design, baffle, erosion control panel choices. First, the choice is easy to clean pipe and tubing to the principles of reasonable use. Tube in tube arrangement of the board arranged for the triangle. Because the triangle arrangement, the tube sheet, high strength, less chance of fluid short circuit, and the same can be arranged within the shell more tubes. Shell thickness of the cylinder formula is derived membrane stress criterion. The minimum wall thickness should be selected according to the standard. The head used to avoid restrictions on the minimum thickness method, the effective thickness of the head diameter should be not less than 0.15%. Control panel is shell and tube heat exchanger is one of the most important components, in addition to mechanical properties of the time selection, should consider the impact of corrosive fluids. In calculating the thickness, to meet the strength requirements of the premise, to minimize the thickness of tube plate. Baffle the most commonly used for the moon and new moon shaped baffle, cut the arch height and generally the shell diameter of 20% -25%.

The advantages of the fixed tube-shell exchanger: The exchanger can bear high press; The price of making is low; Structure is simple and compacted; We can wash the tubes easily; We can change the broken tubes conveniently. The foremost shortcoming of the fixed tube-shell exchanger is the heats tress between the shell and the tubes is very large.

Keywords: heat exchange tube; fixed tube sheet; thermal stress

目 录

第一章 换热器综述 1

1.1 管壳式换热器结构 1

1.2 管壳式换热器类型 2

1.2.1 固定管板式换热器 2

1.2.2 浮头式换热器 2

1.2.3 U 型管换热器 3

1.2.4 填料函式换热器 3

1.3 管壳式换热器强化传热 4

1.3.1 增大传热面积 4

1.3.2 提高传热系数 4

1.4 换热器的防腐措施 5

1.4.1 防腐涂层 5

1.4.2 金属涂层 5

1.4.3 金属堆焊 5

1.4.4 缓释剂 5

1.5 管壳式换热器的发展前景 6

第二章 换热器传热工艺计算 7

2.1 原始数据 7

2.2确定定性温度及物性数据 7

2.3煤油的传热量与冷水流量的计算 8

2.4管程换热系数的计算 8

2.5结构的初步设计 9

2.6壳程换热系数计算 10

2.7 传热系数计算 10

2.8 管壁温度计算 11

2.9 管程压力降计算 11

2.10 壳程压力降计算 12

第三章 固定管板式换热器结构设计计算 14

3.1换热管材料及规格的选择和根数的确定 14

3.2布管方式的选择 14

3.3筒体内径的确定 14

3.4筒体壁厚的确定 15

3.5筒体水压试验 16

3.6封头形式的确定 16

3.7管箱短节壁厚计算 17

3.8管箱水压试验 18

3.9容器法兰的选择 18

3.10管板尺寸的确定及强度计算 19

3.11是否安装膨胀节的判定 31

3.12防冲板尺寸的确定 31

3.13折流板尺寸的确定 32

3.13.1折流板类型 32

3.13.2换热管无支撑跨距或折流板间距 32

3.13.3折流板管孔 32

3.14各管孔接管及其法兰的选择 32

3.15开孔补强计算 34

参考文献 37

致 谢 38

第一章 换热器综述

管壳式换热器(shell and tube heat exchanger)又称列管式换热器。是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。这种换热器结构较简单,操作可靠,可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。

1.1 管壳式换热器结构

管壳式换热器主要由壳体、传热管束、管板、折流板(挡板)和管箱等部件组成。其结构简图如图1.1:

图 1.1 管壳式换热器结构简图

1-平盖 2-平盖管箱 3-接管法兰 4-管箱法兰 5-固定管板 6-壳体法兰 7-防冲板 8-仪表接口 9-补强圈 10-壳体 11-折流表 12-旁路挡板 13-拉杆 14-定距管 15-支持板 16-双头螺柱或螺栓 17-螺母 18-外头盖垫片 19-外头盖侧法兰 20-外头盖法兰 21-吊耳 22-放气口 23-凸形封头 24-浮头法兰 25-浮头垫片 26-球冠形封头 27-浮动管板 28-浮头盖 29-外头盖 30-排液口 31-钩圈 32-接管 33-活动鞍座 34-换热管 35-挡管 36-管束 37-固定鞍座 38-滑道 39-管箱垫片 40-管箱圆筒 41-封头管箱 42-分程隔板

壳体多为圆筒形,内部装有管束,管束两端固定在管板上。进行换热的冷热两种流体,一种在管内流动,称为管程流体;另一种在管外流动,称为壳程流体。为提高管外流体的传热分系数,通常在壳体内安装若干挡板。挡板可提高壳程流体速度,迫使流体按规定路程多次横向通过管束,增强流体湍流程度。换热管在管板上可按等边三角形或正方形排列。等边三角形排列较紧凑,管外流体湍动程度高,传热分系数大;正方形排列则管外清洗方便,适用于易结垢的流体。流体每通过管束一次称为一个管程;每通过壳体一次称为一个壳程。图示为最简单的单壳程单管程换热器,简称为 1-1 型换热器。为提高管内流体速度,可在两端管箱内设置隔板,将全部管子均分成若干组。这样流体每次只通过部分管子,因而在管束中往返多次,这称为多管程。同样,为提高管外流速,也可在壳体内安装纵向挡板,迫使流体多次通过壳体空间,称为多壳程。多管程与多壳程可配合应用。

1.2 管壳式换热器类型

由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两温度相差很大,换热器内将产生很大热应力,导致管子弯曲、断裂,或从管板上拉脱。因此,当管束与壳体温度差超过 50℃时,需采取适当补偿措施,以消除或减少热应力。根据所采用的补偿措施,管壳式换热器可分为以下几种主要类型:

1.2.1 固定管板式换热器

管束两端的管板与壳体联成一体,结构简单,但只适用于冷热流体温度差不大,且壳程不需机械清洗时的换热操作。当温度差稍大而壳程压力又不太高时,可在壳体上安装有弹性的补偿圈,以减小热应力。 如图1.2

参考文献

[1]《管壳式换热器》 中国石化出版社 马小明 钱颂文 朱冬生 江楠 方江敏等编

[2]《过程设备设计》 化学工业出版社 郑津洋 董其伍 桑芝富主编

[3]《化工设备设计全书-换热器》 化学工业出版社 秦叔经 叶文邦等编

[4]《化工原理》 大连理工大学出版社 王国胜 主编

[5]《管壳式换热器原理与设计》 辽宁科学技术出版社 金志浩 龚斌 金文 陈东初 主编

[6]《工程常用物质的热物理性质手册新时代出版社 张家荣 赵廷元 主编

致 谢

经过一学期的忙碌,毕业设计环节即将结束。在学校领导的关怀下,在老师的帮助下,顺利的完成了毕业设计的全部任务。在此。我对老师以及在毕业设计中给予我帮助的老师和同学表示深深的感谢。

整个毕业设计环节紧张有序,初期,老师指导我们查阅资料,让我们熟悉各种标准,为我们解难答疑、纠正错误,在金老师深入浅出的指导下,我少走了很多弯路,使设计能够较顺利的完成。通过金老师的热心指导,我学到了很多书本上学不到的东西,都是实践中得出的经验知识。通过一学期的学习,基本了解了各种容器的设计过程,熟练的掌握了管壳式换热器的设计方法和步骤,以及相关领域的许多知识,提高了自学能力,从而使我们的专业知识更加专业化、系统化。使我们大学四年学的知识更加系统,完善。老师知识渊博、实践经验丰富、治学严谨、态度认真、高标准严要求,不厌其烦的为我们指正和纠正错误,这些都给我很大的启迪,加深了我对过程装备的认识,同时也激发了我对本专业学习的浓厚兴趣。在设计过程中,金老师要求我们多动脑,勤动手,多查资料,学会怎么去自学,使我们学到了许多东西,受益匪浅。金老师不但教我们专业知识,还教了许多课外的东西,教我们以后怎么做人怎么做事,这些将对我以后的工作和学习产生深远的影响,将成为我人生的一大财富,在次,再一次深深的感谢老师的教诲。

由于本人水平有限,加上时间仓促,虽然我很努力很认真地去做,但是难免有些错误和不足。恳请老师给予批评指正,再次表示真诚的感谢!

川公网安备: 51019002004831号

川公网安备: 51019002004831号