流量为140th水-油浮头式换热器设计

44页 10000字数+论文说明书+任务书+8张CAD图纸【详情如下】

流量为140th水-油浮头式换热器装配图.dwg

流量为140th水-油浮头式换热器设计说明书.doc

设计图纸8张.dwg

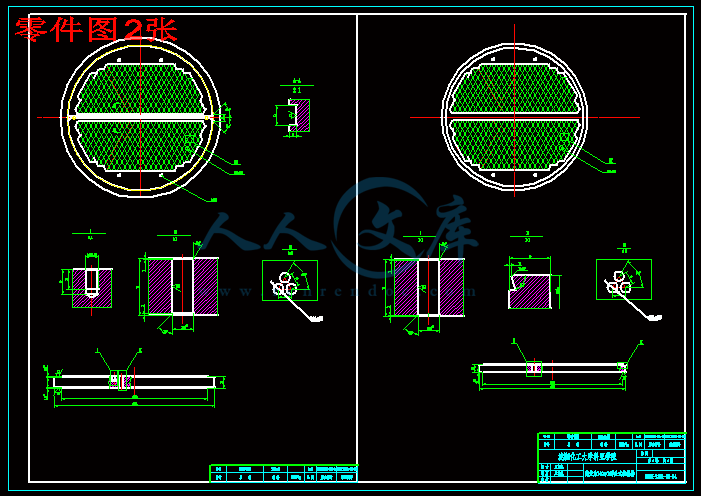

零件图2张.dwg

零件图4张.dwg

摘 要

本设计说明书是关于浮头式换热器的设计,主要是进行了换热器的工艺计算、换热器的结构和强度设计。

换热器是化工、炼油、动力、食品、轻工、原子能、制药、机械及其其他许多工业部门广泛使用的一种通用设备。进二三十年来,化工、石油、轻工等过程工业得到了迅猛发展。因此,要求提供尺寸小,重量轻。换热能力大的换热设备。在设计过程中,我尽量采用较新的国家标准,做到既满足设计要求,又使结构优化,降低成本,以提高经济效益为主,力争使产品符合生产实际要求需要。适合市场激烈竞争。同时为了使本次设计能够进行顺利,我再设计前参阅了许多有关书籍和英文文献,并做了一定量的外文翻译工作。

已知条件为:设计压力为管程2.2MPa,壳程1.4MPa,工作温度管程1350℃,壳程95℃,设计温度管程112.5℃,壳程57.5℃,管程介质为油,壳程介质为水。依据给定条件,查GB151—1999书第138页,通过试算法获得总传热系数,所得传热面积为70.39m2。考虑到介质特性、其他因素,采用Φ25×2.5的不锈钢的无缝钢管作换热管,本设计采用300根换热管可满足换热量。设定拉杆数量为6,计算得到筒体直径为DN=700mm。完成了压降计算、管壁温度、传热系数计算等。强度设计中,依据GB150进行筒体、封头强度设计及校核,依据流量进行入口接管、出口接管等管口直径的选择,依据等面积补强法进行开口补强计算。本设计选择管板延长兼做法兰,依据GB151中的弹性支撑假设对管板进行设计和校核,管板与换热管的连接方式为焊接,拉杆与管板为螺纹连接结构。同时,进行了卧式容器鞍座校核。

设计的前半部分主要是对换热器的原理、结构进行的详细的描述,从而进行换热器的选型,结构设计分析。设计的后半部分则是关于结构的强度的设计,主要是根据已经选定的换热器型式进行设备内各零部件的设计,如管板、折流板、定距管、钩圈、管厢等。包括:设计计算、材料的选择、具体尺寸确定、确定具体位置、管板厚度的计算、浮头盖和浮头法兰厚度的计算等。最后绘制一张装配图,三张零部件图。

关键词:浮头式换热器;设计;校核

Astract

The design specification is for the floating head heat exchanger design on, mainly for heat exchanger process calculation, design of the structure and intensity of the heat exchanger.

Heat exchangers are widely used in chemical, oil refining, power, food, light industry, atomic energy, pharmaceutical, machinery and many other industrial sectors. In the twenty or thirty years, chemical industry, petroleum, light industry and other process industries have been developing rapidly. Therefore, the requirement to provide a small size, light weight. Heat exchanging equipment for heat exchanging capacity. In the design process, I try to use a new national standard, do meets design requirements, also can make the structure optimization, reduce the cost, to improve the economic benefits, strive to make our products accord with the actual production requirements. Suitable for the fierce competition in the market. At the same time, in order to make this design can be carried out smoothly, I have to see a lot of books and English literature before the design, and do a certain amount of foreign language translation work.

Known conditions: the design pressure for the tube Cheng 2.2MPa, shell 1.4MPa, the operating temperature of 1350 degrees Celsius, shell 95 degrees Celsius, the design temperature of 112.5 degrees Celsius, shell 57.5 degrees, the tube is oil, the shell side of the medium for water. According to the given conditions, the GB151 - 1999 book 138th pages, the total heat transfer coefficient was obtained by trial calculation method, the heat transfer area was 70.39m2. Considering the medium characteristics and other factors, the phi 25 x 2.5 stainless steel seamless steel tube as heat transfer tube. The design uses 300 tube can meet the heat transfer. The number of the set rod is 6, and the diameter of the cylinder is DN=700mm. The calculation of the pressure drop, the wall temperature and heat transfer coefficient were completed. In the strength design and GB150 basis for cylinder head design and strength check, according to the flow of inlet takeover, outlet nozzle and orifice diameter selection, on the basis of the area fill method to an opening reinforcement calculation. The design selection of pipe plate to extend and do the flange, based on the elastic support GB151 assumption on the tube plate design and check, tube plate and heat exchanger tube connection for welding, tie rod and tube plate for the threaded connection structure. At the same time, the horizontal vessel saddle check.

The design part is mainly detailed description of the principle and the structure of the heat exchanger, so as to change the selection of heat exchanger, structural design and analysis. The latter part of the design is about the strength of the structure design, mainly is according to the already selected for heat exchanger type design of equipment parts, such as the tube plate, baffle, spacer tube, circle hook, tube car. Including: the design and calculation, material selection, identify specific size, determine specific location, calculation of tube plate thickness, the floating head cover and floating head flange thickness calculation. At last, draw an assembly drawing and three parts.

Keywords: Floating head heat exchanger; Design; Check

目 录

第一章 综述 1

引言 1

1.1换热器按作用原理或传热方式分类 1

1.1.1直接接触式换热器 1

1.1.2蓄热式换热器 1

1.1.3间壁式换热器 1

1.1.4中间载热式换热器 2

1.2管壳式换热器的分类 2

1.2.1固定管板式换热器 2

1.2.2浮头式换热器 2

1.2.3 U形管换热器 3

1.2.4填料函式换热器 3

1.2.5换热器的制造 3

1.3 结语 4

参考文献 5

第二章 传热工艺计算 6

2.1介质原始数据 6

2.2介质定性温度及确定其物性数据 6

2.3有效平均温差计算 7

2.4传热量及物料衡算 7

2.5管程结构初步设计 8

2.6壳程换热系数计算 9

2.7传热系数计算 9

2.8管壁温度计算 10

2.9管程压降计算 10

2.10壳程压降计算 11

第三章 结构设计及强度运算 12

3.1换热管材料及规格的选择和根数的确定 12

3.2布管方式的选择 12

3.3筒体内径的确定 13

3.4筒体壁厚的确定 14

3.5筒体水压试验 15

3.6管箱侧封头厚度的确定 15

3.7浮头侧封头厚度的确定 17

3.8设备法兰的选择 18

3.10浮头侧法兰的选择 18

3.11接管法兰的选择 19

3.12浮头换热器固定管板的设计计算 20

3.13浮头设计计算 22

3.14管程压力(内压)作用下浮头盖的计算 23

3.15壳程压力(外压)作用下浮头盖的计算 23

3.16管程压力作用下浮头法兰的计算 24

3.17壳程压力作用下浮头法兰的计算 26

3.18钩圈的选择: 28

3.19浮动管板的选择: 28

3.20折流板的选择 29

3.21管箱短节壁厚计算 29

3.21.1壳程短节 29

3.21.2管程短节 29

3.22防冲板的选择 30

3.23接管及开孔补强 30

3.24支座的选择 31

3.24.1管程短节 32

3.24.2切向切应力校核 33

3.24.3周向应力校核 33

3.24.4鞍座腹板应力 33

参考文献 34

致谢 35

第一章 综述

引 言

换热器在石油、化工、动力、能源、轻工、核能、食品等行业有着广泛的应用,其中管壳式换热器最为广泛。在化工生产的工艺过程中,各种传热单元,如:加热、蒸发、冷凝等。换热器是一种将热量从高温流体传递到低温流体的工艺设备。在化工厂中换热设备的投资约占总的投资的10%~20%,在炼油厂中约占总投资的35%~40%。

根据用途、工作条件和物料特性的不同,设计了不同形式和结构的换热器。本片论文中主要描述了浮头式换热器的工作流程以及设计过程。包括工艺计算和结构强度计算。

1.1换热器按作用原理或传热方式分类

1.1.1直接接触式换热器

直接接触式换热器又名混合式换热器,它是的工作原理是让冷、热流体直接接触,冷热流体之间混合进行换热。在换热器中放置填料和栅板,通常采用塔的结构,这样的结构增大单位容积提供的传热面积,传热效率高。此外,直接接触式换热其结构简单,价格便宜。

1.1.2蓄热式换热器

蓄热式换热器也称回热式换热器,它的换热原理是:借助固体构成的蓄热体与热流体和冷流体交替接触,热流体的热量传给冷流体,达到换热的目的。两种流体会有少量混合,所以这种换热器不适用于两种不可以混合的流体。这种换热器的结构紧凑,成本低,单位传热面积大,所以较适用于两种气体的热交换。

1.1.3间壁式换热器

间壁式换热器又叫表面式换热器。它的工作原理是冷热流体的热量通过间壁面传递,冷热流体互不接触。这种换热器的形式多种多样,我们所熟悉的管壳式换热器和板式换热器都是间壁式换热器。

1.1.4中间载热式换热器

热管式换热器就是这种换热器的典型代表,它是把两个间壁式换热器在其中循环的载热体连接起来的换热器。

1.2管壳式换热器的分类

1.2.1固定管板式换热器

固定管板式换热器 图9—6展示了其结构,主要由折流挡板、管束、壳体、封头、接管、管板等组成。这种换热器的两块管板分别焊接在壳体的两端,管束的两端固定在管板上,这种构造使结构简单、紧凑。因为管内的清洗方便,管束不能抽出,壳程不能进行机械清洗,所以这种换热器适用于壳程不结垢的流体。但是这种结构容易产生温差应力,当管程和壳程的温差大于50℃,就会产生温差应力(又叫热应力),温差应力具有破坏性。这就需要在壳体上设置膨胀节,当这种补偿圈发生发生弹性变形,来适应壳体与管束间的不同热膨胀。这种补偿结构一般适用于壳体与管束间的温度差低于50℃,壳程压力小于6kgf/cm2的情况。这种换热器具有结构比较简单、造价低廉的优点。

1.2.2浮头式换热器

浮头式换热器的结构,包括壳盖、固定管板、隔板、浮头勾圈法兰、浮动管板、浮头盖等,这种换热器只有一端的管板与壳体固定连接,而另外一端的管板可以在壳体内沿轴向自由伸缩,这端叫浮头端。就是因为斧头这种结构,在浮头端管束和壳体无关,互不约束,所以,当换热管和壳体之间有温差的时候也不会产生温差应力,从而解决了热补偿问题。另外,由于固定端的管板是以法兰与壳体相连接的,所以管束参考文献

[1].GB151-1999 《管壳式换热器》。

[2].GB150-1998 《钢制压力容器》。

[3].HG 20592-20635-97《钢制管法兰、垫片、紧固件》。

[4].JB/T 4712-92 《鞍式支座》.

[5].郑炽 主编.化工工艺设计手册(上册)、(下册).上海:国家医药管理局 上海医药设计院.

[6].《化工设备设计手册》边写组.材料与零部件(上册).上海:人民出版社,1973.

[7].郑津洋,董其伍,桑芝富 主编. 《过程设备设计》.北京:化学工业出版社,2002.

[8].邹广华,刘强编著. 《过程设备设计》.北京:化学工业出版社,2003.

[9].JB/T 4700-4707-2000 《压力容器法兰》

[10]. 化工设备设计手册编写组,《金属设备》.上海:上海人民出版社,1975;

[11]. 化工设备设计手册编写组,《材料与零部件》.上海:上海人民出版社,1975;

[12]. 王者相,李庆炎,《钢制压力容器》GB150-98.北京:国家质量技术监督局, 1998;

[13]. 《钢制管法兰,垫片,紧固件》.北京:中华人民共和国化学工业部,1997;

[14]. 《钢制化工容器材料选用规定》.北京:国家石油和化学工业局,1998;

[15]. 《钢制化工容器设计强度计算规定》.北京:国家石油和化学工业局,1998;

[16].金志浩.管壳式换热器原理与设计[M].沈阳:辽宁科学技术出版社,2001:1-1.

[17].刘月芹.浅谈换热器的分类和特点[J].化工设计通讯,2003,29(3):39-42.

[18].陈维汉.板翅式换热器综合考虑传热、流动与结构的优化设计[J].化工装备技术,2004,25(1):27-32.

[19].黄兴华,王启杰,王如竹.基于分布参数模型的满液式蒸发器性能模拟[J].上海交通大学学报,2004,38(7):1164-1169.

[20].冯国红,曹艳芝,郝 红.管壳式换热器的研究进展[J].化工技术与开发,2009,38(6):41-45.

致 谢

时光如梭,不经意间就到了毕业阶段,回想起这四年的求学经历,既艰辛又充实。借此毕业论文的机会,我要真挚的表达我的谢意!我要感谢我的导师。在写毕业论文期间,金老师对我悉心指导,她求真务实的治学态度和待人谦虚、平易近人的为人风格深深感染了我。再次对金老师表示诚挚的谢意!

从开始进入大学学习到论文的顺利完成,得到了许多师长、同学、朋友无私的帮助,在这里请接收我诚挚的谢意!最后我还要感谢一直默默支持我的家人,我所取得的每一点成绩和经验都离不开他们的支持!本论文的完成远非终点,文中的不足和浅显之处则是我新的征程上一个新的起点。

川公网安备: 51019002004831号

川公网安备: 51019002004831号