全液压钻机液压系统与PLC控制设计

50页 16000字数+论文说明书+任务书+3张CAD图纸【详情如下】

PLC输入输出.dwg

全液压钻机液压系统与PLC控制设计论文.doc

框图.dwg

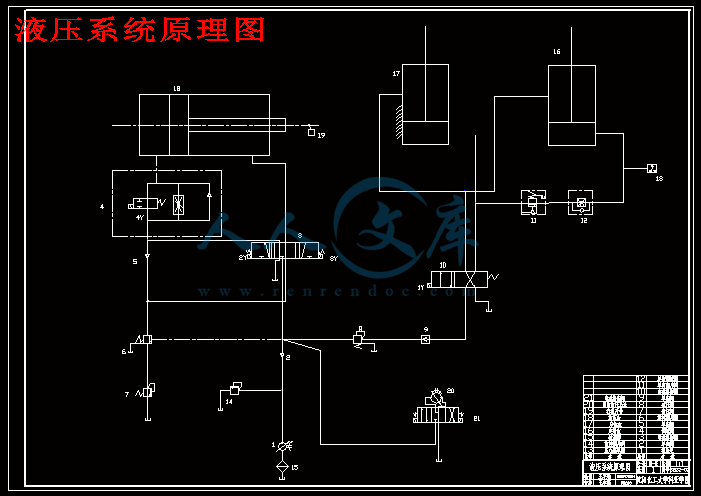

液压系统原理图.dwg

毕业设计(论文)任务书

机械设计制造及其自动化专业 学生:

毕业设计(论文)题目:

全液压钻机液压系统设计与PLC控制

毕业设计(论文)内容:

选择全液压钻机的液压系统设计和机床的PLC控制两部分内容为设计对象,是要考核学生的液压传动知识和PLC控制知识,体现机械、液压与电气控制的结合。主要设计包括液压原理图设计,工况参数计算,液压元件选择,液压缸机械结构设计,PLC选型,控制方案选择,PLC硬件电路设计,PLC梯形图设计与仿真等。主要技术参数:钻杆:一次推进行程600mm,最大推进力30KN,最大起拔力60KN。回转头:转速10~100r/min,最大输出转矩2000Nm。

毕业设计(论文)专题部分:

(1)全液压钻机的结构原理和工作要求分析。

(2)工况分析,工艺参数确定。

(3)液压原理图设计。

(4)液元件选择,性能验算,动态性能仿真。

(5)控制方案选择,PLC选型,PLC硬件电路设计。

(6)梯形图设计与仿真,有条件时在液压实验台上验证。

起止时间:

目 录

第一章 引言 1

1.1问题分析及其对策 1

1.1.1 国家制造业的发展状况 1

1.1.2 提出问题 1

1.1.3 分析相关的问题及制定解决方案 1

1.2 本课题主要设计内容与目标 2

第二章 全液压钻机的工作原理与基本构成 3

2.1 全液压钻机自身的基本组成 3

2.2 全液压钻机的工作原理 4

第三章 设计要求及工况分析 5

3.1 任务及要求 5

3.2 原始参数值 5

第四章 拟定液压系统原理图 6

4.1 确定液压执行元件的类型 6

4.1.1 运动和负载分析 6

4.1.2 液压缸的选定 7

4.2 选择液压基本回路 8

4.2.1 调压回路 8

4.2.2 调速回路 8

4.2.3 支承油缸锁紧回路 8

4.2.4 行走系统 8

4.3 液压回路的合成 9

第五章 液压系统性能参数的确定 11

5.1 液压泵的选用 11

5.2 电动机的选用 11

5.3 液压阀的选用 12

5.3.1 单向阀的选择 12

5.3.2 换向阀的选用 13

5.3.3 压力阀的选择 13

5.3.4 流量控制阀的选用 14

5.4压力表开关的选择 14

5.5 液压油的选择 14

5.6 联轴器的选择 15

5.7 油箱的设计 16

5.7.1油箱的大致外形尺寸及有效容积的确定 16

5.7.2 滤油器的选择 17

5.7.3 空气滤清器的选择 18

5.7.4 液位计的选择 18

5.7.5 确定油箱各板尺寸和附件安装位置 19

5.8 设计液压机的油管 24

5.8.1 设计确定钢管的管径 24

5.9 胶管的选择 25

第六章 液压系统性能的验算 27

6.1 液压系统的压力验算 27

6.2 系统的温升验算 27

6.3 液压系统的效率的检查 28

第七章 液压钻机的PLC控制系统的设计 30

7.1 PLC的特点及应用 30

7.2全液压钻机的PLC控制系统的方案设计 30

7.3液压钻机的控制电路与PLC型号选定 31

7.3.1液压钻机的控制电路设计 31

7.3.2 PLC型号选定 33

7.4 关于液压PLC本身控制程序的设计 34

7.4.1整个系统的基本设计 34

7.5液压钻机PLC的运行程序、调试及监控 37

7.5.1液压钻机PLC的程序运行 37

7.5.2液压钻机PLC系统的动态调试工作 37

总结 38

参考文献 39

致谢 40

摘要

随着社会的发展与人类生产的不断提高,越来越多的机械装备被运用到了生产领域。使得机械装备逐渐走进大众视野,众所周知在这个知识爆炸的大时代,国与国之间的竞争归根到底是生产力的竞争,即生产力是当今竞争的核心。生产力的发展决定每一个企业甚至于国家的命运。伴随科学技术的进步越来越多的科学知识被不断运用到生产实践当中,液压系统由于其无与伦比的优越性也渐渐被用在众多领域。液压系统由于其稳定可靠及功率大等因素在机械设备的日常生产中的到了迅猛的发展。

生产效率是一个企业赖以生存的重要指标,一个企业的发展速度与其生产效率是密不可分的,由于工业化的发展许多的执动化设备运用到工业当中去代替传统的人工体力劳动。PLC系统以其可操作性强使用方便简单、安全可靠逐渐走进众多新兴领域,因此液压系统与PLC控制系统的结合使用在工程机械领域得到发展。

此次进行的毕业设计课题正是关于这个方面的紧跟社会生产力的步伐。课题为全液压钻机液压系统设计与PLC控制,着重体现了PLC控制理论在机械生产中的应用。该设计课题当中传动系统有液压系统统一进行控制,液压系统的差异直接影响到最后设计的成败与否,而控制系统则有PLC系统进行全部操作,该部分直接决定了其在生产领域的市场,生产率也在自动化方面的得以体现。其基本设计参数为:钻杆一次推进行程为600mm,最大推力30KN,最大起拔力为60KN,回钻头要求为:转速10-100r/min,最大转矩为2000N。选择全液压钻机的液压系统设计与PLC控制量布分为设计对象。

本课题着重是运用液压传动知识与PLC控制系统方面的知识,体现了机械与液压传动知识以及电气控制的结合。在设计中需要完成以下几点:液压原理图设计、工作要求分析、工况分析、工艺参数的确定、全液压钻机的结构原理、液压元件的选择、性能的演算、动态性能的仿真、控制方案的选择、PLC选型、PLC硬件电路设计、梯形图设计与仿真及其在液压试验台的验证等。由上述的几点可知首先需要对全液压钻机的基本工作原理及其基本组成有一个基本的认识,在设计时要充分考虑在实际当中的工作情况。其次要分析每个机构的工作状况及受载情况。进而为我们下一步的液压系统的分析与设计奠定基础提供理论的依据。根据前面的分析结果来综合考虑液压元器件的选择,由元器件的确定去决定设计。最后由整体性能去确定PLC控制系统的设计,根据已有的情况去设计控制方案,在已经确定方案的情况下去对控制系统的硬件进行设计如主电路设计与PLC型号的确定。然后进行PLC控制程序的开发与设计。最后我们需要对整体的设计进行理论上的分析与验证。在所有设计均完成后我们要进行仿真实验以及液压试验台上的验证实验。

关键词:工况分析;液压系统设计;PLC控制系统设计

Abstract

With the development of the society and the continuous improvement of human production, more and more of the mechanical equipment is applied to production field. Make mechanical equipment gradually into the public view, it is well known in the great age of knowledge explosion, the competition between countries and in the final analysis is the competition of productivity, the productivity is the core of today's competition. The development of productive forces decided to every enterprise and even the fate of the country. Along with the progress of science and technology, more and more scientific knowledge have been applied to production practice, the hydraulic system because of its incomparable superiority also gradually being used in many fields. Due to its stable and reliable hydraulic system and other factors, such as big power in the daily production of mechanical equipment in the swift and violent development.

Production efficiency is an important index to the survival of an enterprise, the development of an enterprise and its production efficiency is inseparable, many thanks to the development of industrialization of moving equipment use into industries instead of traditional artificial manual labor. PLC system with its strong maneuverability simple easy to use, safe and reliable gradually into the many emerging areas, so the combination of hydraulic system and PLC control system used in the field of engineering machinery.

On the graduation design topic is about the keep up with the pace of social productivity. Subject to full hydraulic drilling rig hydraulic system design and PLC control, mainly embodies the PLC control theory application in mechanical production. The design task of driving system has a unified control hydraulic system, hydraulic system differences directly affect the success or failure of the final design, while the control system with PLC system for full operation, the part directly determines its market in the field of production, productivity in the field of automation. Its basic design parameters is: the drill pipe to push schedule for 600 mm, maximum thrust 30 KN, the pulling force of 60 largest KN, return to drill for: speed of 10-100 r/min, the maximum torque of 2000Nm. Hydraulic system design and choice of fully hydraulic drill PLC control quantity of cloth is divided into design objects.

This topic mainly is to use the PLC control system of hydraulic drive knowledge and knowledge, reflect the mechanical and hydraulic knowledge, and the combination of electrical control. In need to complete the following: in the design of hydraulic schematic diagram design, job requirement analysis, analysis of working condition, the determination of process parameters, the structure and principles of fully hydraulic drill, the selection of hydraulic components, the performance of calculus, dynamic simulation, the choice of control scheme, the performance of type selection of PLC, ladder diagram design, PLC hardware circuit design and simulation and verification in the hydraulic test-bed. Conclusion from the above points you need to first the basic working principle of hydraulic drilling rig and its basic composition have a basic understanding of, when the design should fully consider the work of the actual situation. Secondly to analyze the working condition of each institution and loading conditions. And then the next step for us laying a foundation for the analysis and design of the hydraulic system provides theory basis. According to the analysis of the front to consider the choice of hydraulic components.

Key words: operating mode analysis; The design of the hydraulic system; PLC control system design.

第一章 引言

1.1问题分析及其对策

1.1.1 国家制造业的发展状况

在现在工业的发展过程中,机械的加工方式越来越多,一个好的加工方式也许可以改变一种格局。而我们国家由于工业化进程不是特别完善,目前还处于大力发展的阶段。许多自动化设备需要在日常生产中得到应用。

1.1.2 提出问题

在机械行业的加工中安全是重中之重的话题,而效率是企业赖以生存及发展的命门所在,而这两个方面在某些情况下看起来是矛盾的传统的钻机存在以下几点不足:

1.由于没有采用高度的执行设备,故自动化程度不高,在生产中难以进行大批量的生产;

2.工作环境不好,设备的效率不高;

3自动化程度不高,占用大量的人工。

1.1.3 分析相关的问题及制定解决方案

在以往我们的钻机的自动化程度不高,效率不高,体积大系统的抗干扰能力差。而且操作比较繁琐,增大了工人的工作量。所以在以后的社发展进程中机械相关设备与液压系统及PLC控制系统相结合的方向会越来越多。

我们主要对钻机的液压传动系统以及控制系统的改进,去解决上面所提到的问题。通过使用先进的传动系统来节约动力。引进先进的控制系统去实现系统的自动化操作。下面对各部分提出改正方案:

(1)传动系统 为了便于改进日后的加工操作以及日常的工作要求,在完成整体的设计计算后对该传动系统进行整改和调整。

(2)控制系统 PLC控制系统可靠性能高,抗干扰能力强,维修简单操作性总结

本文着重对钻机的液压系统、PLC控制回路以及液压元件进行了设计。在多个方案进行对比后,该设计采用集成式控制系统,该液压系统解决了多个问题,实现了部分的改进,如密封问题、流量问题还有压力损失问题。可以让系统的工作压力与负载相连随负载变化而变化。解决了压力变化对设备的冲击的影响。系统中设置了液压回路以及泄压回路用来保护液压元件。设置液压回路让工件有足够的时间,保证产品质量,速度的接换由行程开关来进行控制,这种方式安全可靠,控制简单可靠,设备便捷,价格实惠。通过流量计算发现设计合理,整体方案确定后,对液压系统进行了理论论证,以及校核该设计系统符合工作要求,能够完成实际生活中对该设备的要求。

液压及在进行方案设计时,有部分方案在选择时不一定是最佳的,但总体上来说本设计方案可以满足工作要求。

参考文献

[1]左健民.液压与气压传动[M]:机械工业出版社,2007

[2]濮良贵.机械设计[M]:西北工业大学出版社,2013

[3]成大先.电工学[M]:化学工业出版社,2004

[4]戴曙.金属切削机床[M]:机械工业出版社,1993

[5]席伟光.机械设计课程设计[M]:高等教育出版社,2003

[6]钟毅芳.机械设计[M]:华中科技出版社,2001

[7]陈绍华.机械设备电器控制[M]:华南理工大学,1998

[8]邓则名.电器与可编程控制器应用技术[M]:机械工业出版社,1997

[9]王巍.机械工程图学[M]:机械工业出版社,2000

[10]数字化手册系列(软件版)编写委员会.机械设计手册[M]:机械工业出版社,1999

[11]廖常初.PLC编程及应用[M]:机械工业出版社,2008

[12]Z.J Lansky etc. Industrial Pneumatic Control [M].New York.1988

[13]左键民.泵控系统的模糊控制系统设计[J]:电气传动,1997

致谢

随着这次毕业设计的结束,我美好的大学生活也随之结束了。大学四年过的太匆匆,还没有来得及细细品味自己的大学,就已经走到了大学的尽头。回想自己大学四年的生活简单而充实。单调而不枯燥四年的付出最终得到了回报,一路走来认识许多志同道合的朋友,感谢他们在我最困难时候所给予的帮助。在此衷心的向你们说句谢谢。这次的毕业论文设计是在教授悉心的指导下完成的。当自己确定自己所选定的课题时感到不知所措,是王教授的悉心指导才使我渐渐形成了设计的基本思路。在设计时教授总是不厌其烦的一次次帮我解决所遇到的问题。教授那丰富的专业知识令我肃然起敬。在设计中老师给予了我许多创造性的意见。王教授一丝不苟的治学作风与平易近人的态度,使我受到很大熏陶。终于在教授的帮助下我一步步完成了自己的论文。在整个设计中都融入了王教授的心血与汗水,如果没有老师的帮助我想我是不可能完成这次的设计的。王教授让我从一个只有理论知识的学生慢慢懂得了实践的重要性。使我具备了一定的设计能力。除此之外,我还要感谢机械办公室的所有老师,谢谢你们这四年来的悉心教导,使我具备了扎实的专业技术。在即将离开大学走向社会之际,我要向大学四年给予我无私关爱的所有老师表达我内心深处最崇高的谢意。感谢你们四年的辛苦培养

川公网安备: 51019002004831号

川公网安备: 51019002004831号