水下焊接电源设计

52页 21000字数+论文说明书+任务书+开题报告+27张CAD图纸【详情如下】

任务书.doc

控制系统原理图.dwg

水下焊接电源8张.dwg

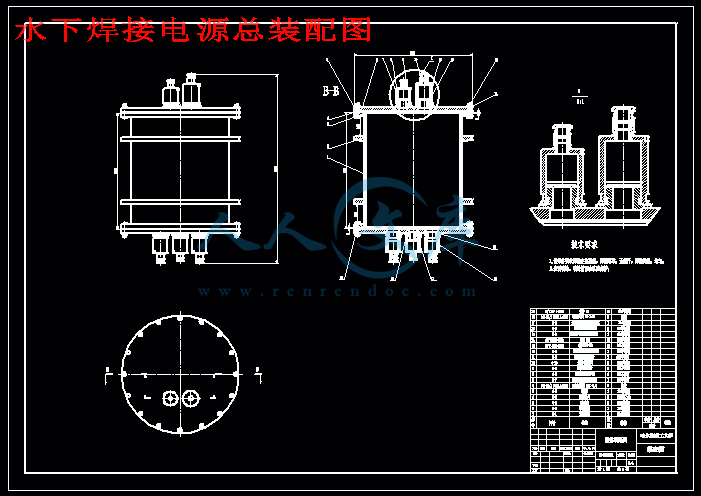

水下焊接电源总装配图.dwg

水下焊接电源设计开题报告.doc

水下焊接电源设计说明书.doc

组态王工程界面.rar

触屏界面最终版.rar

设计图纸5张.dwg

设计图纸6张.dwg

设计图纸8张.dwg

水下焊接电源设计

摘 要

随着海洋技术的不断发展,水下焊接技术已成为海底石油管道铺设,海洋平台建设,舰船修复等方面不可缺少的技术之一。在进行水下焊接时,传统方法是通过延长焊把线进行焊接,但随着深度的增加,焊把线电阻会随之增大。由于焊接电压一般较低,这样在深水焊接时就会对正常的焊接参数造成影响,会导致焊缝强度和韧性下降等问题,影响正常焊接。本课题研制的潜水式水下焊接电源,是将焊机置于水下密闭容器中,通过延长电源线来完成焊接,解决了上述问题。

水下焊接电源主要由水下密封装置、控制系统、冷却系统三部分组成。水下密封装置采用304不锈钢作外壳,并使用了加强环来加强外壳强度;密封处使用法兰盘密封方式,并采用高压聚四氟乙烯作密封垫;并且对电源外壳进行了严格的强度校核,可满足水下高压,腐蚀性强等使用要求。控制系统主要由PLC S7-200、EM232、工控机、固态继电器、交流接触器、电流变送器、电压变送器组成。PLC通过控制固态继电器来实现对焊机电源上检气、收弧、焊丝直径、药芯四个开关和焊机总电源交流接触器以及冷却系统无刷潜水泵的控制;用PLC模拟量输出来调节焊接电压和电流;焊接电压以及电流通过PLC模拟量采集然后在触摸屏上进行显示;触摸屏与PLC之间通过Modbus协议进行无线通信,并采用无线WiFi模块进行信号传输,成功实现了水下焊接电源与工控机之间的无线通讯。冷却系统采用水冷方式,动力由小型离心泵产生,制冷液主要成分是环烷烃,并在变压器处采用小风扇结合散热片的方式散热。最终进行水下焊接实验,实验结果显示,焊缝成型良好,水下焊接电源工作稳定。

关键词 水下湿法焊接;水下焊接电源;PLC;工控机

Design of Underwater Welding Power Supply

Abstract

With the continuous development of marine technology, underwater welding technology has become an undersea oil pipeline, one of the technologies offshore platform construction, ship repair and other aspects indispensable. When performing underwater welding, often by extending the welding wire for welding, as the depth increases, the resistance welding wire will be increased, because the underwater welding voltage is generally small, so when welding in deep water will be normal welding parameters impact will cause the weld strength and toughness decline and other issues affecting welding. Paper developed submersible underwater welding power source, the underwater welder As a closed container, by extending the power line to complete the welding, to solve the above problems.

Underwater welding power mainly by underwater sealing device, control system, cooling system consists of three parts. Underwater seal selection 304 stainless steel enclosure, and used to enhance the strength of the casing reinforcement ring, flange seals using sealing manner, and Teflon for high pressure seals for power shell through a rigorous strength check can meet the underwater pressure, corrosion and other requirements. Control system consists of S7-200 224XP and EM232, industrial machines, solid state relays, exchanges and contacts, current transducer, voltage transducer components. PLC control via solid state relay to achieve a welding power supply check gas, crater, wire diameter, cored welder four switches and the mains AC contactor and the cooling system control brushless submersible pump; with PLC analog output adjust the welding voltage and current; welding voltage and current through the PLC analog acquisition and then displayed on the touch screen; use between touch screen and PLC Modbus protocol for wireless communications, wireless WiFi module for signal transmission, the successful implementation of underwater welding power source communication between IPC. Cooling system water-cooled, centrifugal force generated by a small, liquid refrigerant is the main component of cycloalkanes, and use of small combined heat sink fan cooling mode at the transformer, and the use of wire feeder underwater welding experimental results show, weld good, underwater welding power source is stable.

Keywords Underwater wet welding, underwater welding power source, PLC, IPC

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 国内外水下焊接概况 1

1.2 水下焊接设备国内外研究现状 4

1.2.1 水下高压TIG焊接系统 4

1.2.2 水下局部排水CO2半自动焊接系统 4

1.2.3 脉冲平外特性与脉动送丝控制系统 5

1.3 水下焊接电源的研究意义和主要研究目标 6

1.3.1 研究意义 6

1.3.2 主要研究目标 8

1.4 本章小结 8

第2章 水下焊接电源整体方案设计 9

2.1 密封方式设计 9

2.1.1 密封方式简介 9

2.1.2 端盖处水下密封方式选择 10

2.2 控制系统方案设计 12

2.3 散热方式方案设计 13

2.3.1 液冷散热与风冷散热 13

2.3.2 驱动模块的选择 15

2.4 本章小结 16

第3章 水下焊接电源保护壳体结构设计 17

3.1 壳体结构设计 17

3.2 保护壳体耐压性能分析 22

3.2.1 圆筒耐压性能分析 22

3.2.2 环肋加强圆柱壳体耐压性能分析 23

3.2.3 端盖耐压性能分析 25

3.3 本章小结 26

第4章 控制系统设计 27

4.1 控制系统整体结构设计 27

4.2 上位机操作系统设计 30

4.2.1 上位机与PLC通讯协议选择 30

4.2.2 上位机操作界面设计 31

4.2.3 按钮功能地址分配 32

4.3 下位机控制程序设计 34

4.3.1 通讯程序设计 34

4.3.2 控制程序设计 35

4.4 本章小结 39

结论 40

致谢 41

参考文献 42

第1章 绪论

1.1 国内外水下焊接概况

随着海洋技术的不断发展,水下焊接技术已经是水下焊接也不可缺少的技术之一,成为海底石油管道铺设,海洋平台建设,舰船修复的重要工艺技术手段。只有不断推进,不断优化这一重要的水下焊接技术,才能更好的 水下丰富的石油天然气以及清洁能源。

21世纪国家不断加大对于海洋资源的开发利用,为了实现对于海洋资源的高效开发,国家将海洋工程技术作为优先发展的前沿技术之一。水下焊接工艺作为海底石油管道铺设、海洋平台的建设、以及海上钢结构施工的重要技术,已经是国家开发海上绿色能源、海上舰船修复及海上人道救援不可缺少的技术手段[1]。

至今为止,全世界的核电运行机组数量不断增长,在建机组数量超过500台以上,其发电量占到用电量的20%以上。且随着对于海洋资源的不断开发,海上工程对于水下焊接的要求也越来越高[2]。伴随着科学技术的不断进步,一种成本低廉、操作方便的水下焊接装置开始备受关注,因此,水下焊接技术开始得到人们的认可。

特殊环境中的一种焊接方式,是对水下石油管道、水下接口等部位的焊接。在进行水下焊接时,焊弧会受外部环境的影响。水下焊接按照焊接工艺和焊接环境的不同可将其分为三类[3]。

“水下干法焊接”通常是指焊接工人潜入水中在没有任何排水设施的情况下 的方式。常用的“水下湿法焊接”是使用水下涂料焊条,然后再进行 的方法进行焊接。这种焊接方式的原理是:在焊机通电后, ,由于焊接部位接触点的电阻热通常很高,使得焊接部位周围的水瞬间 ,从而形成一个气室,当焊条与焊接部位保持 时,电弧会在该气相区中燃烧。电弧周围所形成的稳定的电弧气相区是大量水汽化产生的蒸汽加上焊条上的涂料产生的气体所形成的[4]。电弧气相区使得 不会与水相接处,且 条的 从而完成对于目标工件的焊接。在进行水下湿法焊接时,由于水蒸汽的影响,焊缝中会有较多的氢掺杂进去,焊接所形成的接头组织的强度和韧性都会相对比较差。国外开始对于水下焊接的研究是从1917年开始的,过去的研究表明水下湿法焊接只适用于对于焊接部位要求质量不高的场合,和一些临时性的修补。如今,世界各国都将重心放在寻求一种 艺,从而使得 单、 简便、价格低廉的水下湿法焊接工艺重新得到重视[5],水下湿法焊接示意图如图1-1[6]。

1—焊条,2—气囊,3—熔滴,4—药皮,5—焊接气体

图1-1 湿法焊接示意图

“水下干法焊接”通常是指通过技术手段人为的在焊接部位周围形成气相区,焊接工人以及焊接部位均处于气相区内,并在气相区内进行焊接。水下干法焊接技术是在50年代初期首先提出的,在60年代已经逐步开展了对于水下干法焊接装备的研究,并在60年代末用于生产。根据水下干法焊接时所处的压力大小,水下干法焊接又包括高压和常压水下干法焊接。

高压水下干法焊接的优点在于其在焊接仓进行焊接,可避免水下湿法焊接是水蒸气对于焊缝的影响,但是高压水下干法焊接相对于水下湿法焊接来说的装备复杂;而常压水下干法焊接完全消除了水压对于焊接的影响,焊接过程以及焊缝的质量与在陆地焊接基本没有差别,但是装备十分复杂,而且气相区的大小会受到施工环境和工程结构大小的影响。水下干法焊接由于焊接条件较好,所形成的焊缝的质量也相对较高,但是焊接过程需要在焊接舱室中完成,焊接舱室需要根据焊接工件来进行设计和制造,往往会因为其复杂特殊的结构和设备使得焊接成本昂贵,其装置如图1-2[7]。

局部水下干法焊接是通过特殊装置将焊接部位周围的小块区域的水排开,形成一个相对于水下干法焊接体积较小的气相区(气室),使得焊条能在气象区内能够较好的燃烧。这种焊接方式是通过对水下湿法焊接和水结论

随着海洋技术的不断发展,水下焊接技术已成为海底石油管道铺设,海洋平台建设,舰船修复等方面不可缺少的技术之一。在进行水下焊接时,传统方法是通过延长焊把线进行焊接,但随着深度的增加,焊把线电阻会随之增大。由于焊接电压一般较低,这样在深水焊接时就会对正常的焊接参数造成影响,会导致焊缝强度和韧性下降等问题,影响正常焊接。本课题通过对水下焊接过程中遇到的问题进行分析总结,研制了潜水式水下焊接电源,将焊机置于水下密闭容器中,通过延长电源线来完成焊接,解决了上述问题。本课题主要做的工作包括以下几个方面:

1.通过调研国内外水下焊接的进展和发展现状,总结了国内外在水下焊接装备工艺方面的一些成就。针对水下焊接的一些问题对本课题所研制的水下焊接电源提出了设计要求,并在前人研究的基础上,确定了以远程调控相关焊接参数的研究内容。

2.通过对水下焊接时焊接环境的分析,对水下焊接电源外部保护壳体的密封方式进行了选择,确定了液冷和风冷相结合的冷却方式来保证水下焊接电源在正常工作时内部元器件的温度处于正常范围。

3.针对设计工作深度水压较大,对水下焊接电源的保护壳体的结构进行设计,通过在外部壳体设计圆环壳型肋骨来加强水下焊接电源的耐压强度。并对端盖的设计进行校核,来保证水下焊接电源在工作水深壳体的强度。

4.设计了水下焊接电源控制系统,该系统主要包括上位机及控制界面的设计、下位机控制程序以及通讯程序的设计,并对水下焊接电源焊接时的各焊接参数在上位机上进行实时显示。

最后,利用水下焊接电源试验样机进行焊接实验,并通过工控机对焊接电流、焊接电压等各焊接参数进行调控和监测。实验结果显示,焊缝成型良好,水下焊接电源工作稳定。

致谢

十分感谢老师在毕业设计中全面、细致的指导。张老师待人和蔼,知识渊博,思维敏锐,工作认真负责,每次毕业设计中遇到什么问题的时候,他总是耐心的给予解答,感谢张老师的指导和帮助。同时也感谢机械视觉实验室在仪器设备的使用、材料的购买等方面给予了非常大的帮助和指导。同时要感谢实验室的高松同学,实验过程中正是由于我们的通力合作,才使得我能够顺利的完成了系统的装配任务。同时还要感谢毕业设计期间给我帮助的所有其他同学。本人由于能力有限,论文研究中还有许多不足之处,恳请各位老师批评指正。

参考文献

[1] 朱加雷,俞建荣,焦向东等.水下焊接技术研究和应用的进展[J].焊接技术,2005,34(4):1-3.

[2] 唐德渝,龙斌,郑树森.海洋石油工程水下焊接技术的现状及发展[J].金属加工:热加工,2009(4):24-28.

[3] 陈洋,单宇翥,王全增.水下湿法焊接技术在水下工程中的应用 [J].大坝与安全,2005(5):67-70.

[4] 宋宝天,宋炀.我国水下焊接与切割技术发展概况[C].救捞专业委员会2002年学术交流会论文集.2002.

[5] 王中辉,蒋力培,焦向东等.高压干法水下焊接装备与技术的发展[J].电焊机,2005,35(10):9-11.

[6] 焦向东,周灿丰,陈家庆等.21世纪海洋工程连接技术的挑战与对策 [J].电焊机,2007(5):23-27.

[7] 宋广贺,王中辉,蒋力培等.高压环境下电弧电特性及管道焊接工艺的研究[J].焊接技术,2007,36(1):33-35.

[8] 赵华夏,焦向东.干式高压环境对TIG焊接电弧温度的影响[J].焊接学报,2008,29(11):17-20.

[9] 蒋力培,王中辉,焦向东等.水下焊接高压空气环境下GTAW电弧特性[J].焊接学报,2007,28(6):1-4.

[10] 朱加雷,焦向东,周灿丰等.304不锈钢局部干法自动水下焊接 [J].焊接学报,2009,30(1).

[11] 高辉,焦向东,周灿丰等.水下高压局部干式自动焊接试验装置控制系统[J].焊接学报,2008,29(10):65-68.

[12] 吴安如,夏平,贺永祥等.湿法水下焊接的冶金特点及水下焊条设计 [J].西安工业学院学报,2002,22(2):155-158.

[13] 吴伦发,王君民,郑晓光等.低合金钢用湿法水下焊条的研制及应用[J].热加工工艺,2006,35(3):65-67.

[14] 陈家庆,焦向东,周灿丰等.新型材料成形加工技术——摩擦叠焊 [J].焊接学报,2007,28(9):108-111.

[15] 舒新宇,王国荣,刘苏宜.一种基于数学形态学的焊缝图像处理方法 [J].电焊机,2006,36(3):48-51.

[16] 梁明,王国荣,钟继光.采用小波分析的水下药芯焊接焊缝图像边缘检测技术[J].电焊机,2004,34(2):45-47.

[17] 徐鹏飞,张华,贾剑平等.水下焊接机器人视觉传感系统图像干扰因素分析[J].焊接,2008(5):33-37.

[18] Suga,Yasuo,Machida,Akira.Application of Ultrasonic Sensing Method to Automatic Seam Tracking in Underwater Wet Welding[J]. Transactions of the Japan Society of Mechanical Engineers,1995,61 (583):1230-1236.

[19] 胡绳荪,张绍彬,侯文考.焊缝跟踪中的非接触式超声波传感器的研究[J].仪表技术与传感器,1999(4):5-6.

[20] 叶建雄,尹懿,张晨曙.湿法水下焊接及水下焊接机器人技术进展 [J].焊接技术,2009,38(6):1-4.

[21] 程毅.水下小型爬行视频监测机器人设计与控制的研究[J].中国水运:学术版,2007,7(5).

[22] 袁夫彩,陆念力,王立权.水下船体表面清刷机器人密封的设计 [J].润滑与密封,2007,32(5):69-72.

[23] 蒋力培,薛龙.全位置智能焊接机器人的研究[J].金属加工:热加工, 2008(6):30-35.

[24] Yang Shyan.The Measurement on the Dynamic Displacement of Stepping Motor While Speed Change with Computer System. ICEMA 96, International Academic Publishers, 1996.

[25] 廖天发,王国荣,李国进,等.串口通信在水下焊接远程控制中的应用[J].机械与电子,2004(3):33-35.

[26] 舒新宇,王国荣,李国进.水下机器人技术在焊接中的应用现状与前景[J].电焊机,2005,35(6):24-28.

[27] 黄钧,王国荣,钟继光等.气体保护焊中的几种新型送丝方法 [J].电焊机,2005,35(4):10-13.

[28] 钟继光,石永华,王国荣.新型水下焊接电源及送丝机构的研究 [J].电焊机,2005,35(12):1-3.

[29] 邓方雄,钟继光,石永华等.水下焊接脉动送丝机构的研制[J].电焊机,2006,36(7):13-15.

[30] 陈洋,单宇翥,王全增.水下湿法焊接技术在水下工程中的应用 [J].大坝与安全,2005(5):67-70.

[31] Hancock R. UNDERWATER WELDING IN NUCLEAR POWERPLANTS[J].Welding Journal,2003(9).

[32] Gao H,Jiao X,Zhou C,et al. Study on Remote Control Underwater Welding Technology Applied in Nuclear Power Station[J]. Procedia Engineering,2011,15(Complete):4988-4993.

[33] Wang G,Yi Y,Liu S,et al. INVESTIGATION OF THE LOCALLY DRYING UNDERWATER WELDING BY COVERING ELECTRODE[J]. Journal of South China University of Technology,1995.

[34] Zhang X,Chen W,Ashida E,et al. Relationship between weld quality and optical emissions in underwater Nd:YAG laser welding[J]. Optics & Lasers in Engineering,2004,41(5):717–730.

[35] Lucas W. CHAPTER 3–Mechanised orbital tube welding[J]. Tig & Plasma Welding,1990:46-55.

[36] Creutz M,Banzsch J,Mewes D,et al. Underwater Plasma-MIG Arc Welding:Shielding Technique And Pressure Reduction By a Centrifugal Pump[J]. 1995.

[37] Steinkamp D I H,Mewes D I D. A rotating two-phase gas/liquid flow regime for pressure reduction in underwater plasma arc welding[J]. Chemical Engineering & Technology,1994,17(2):81-87.

[38] Draugelates U,Bouaifi B,Bartzsch J. Gas-shielded arc welding for underwater fabrication[J]. Welding Research Abroad,1998,44(5):14-18.

[39] Tomislav Pikelj. Application of orbital TIG welding[J]. 2014.

[40] Dietrich Rehfeldt. Computer-aided quality assurance(CAQ) of AL-MIG welding with analysator Hannover. 2003 年汽车焊接国际论坛论文集[C].上海,2003:39-50.

川公网安备: 51019002004831号

川公网安备: 51019002004831号