小型立式铣床X-Y数控工作台设计

32页 14000字数+论文说明书+任务书+3张CAD图纸【详情如下】

中期检查资料.doc

任务书.doc

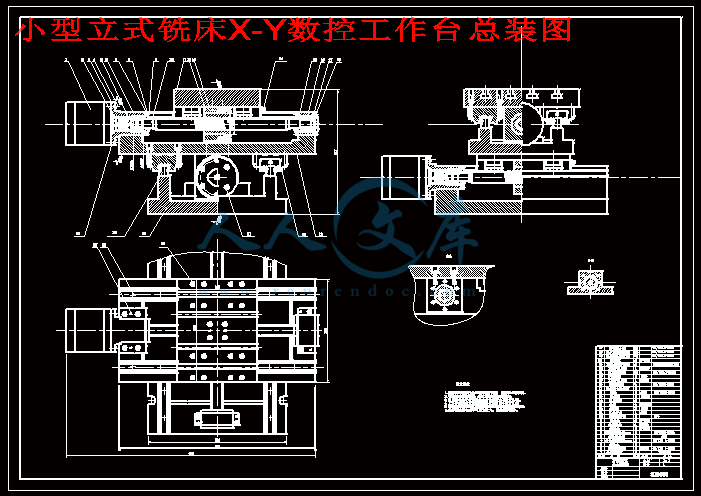

小型立式铣床X-Y数控工作台总装图.dwg

小型立式铣床X-Y数控工作台设计说明书.doc

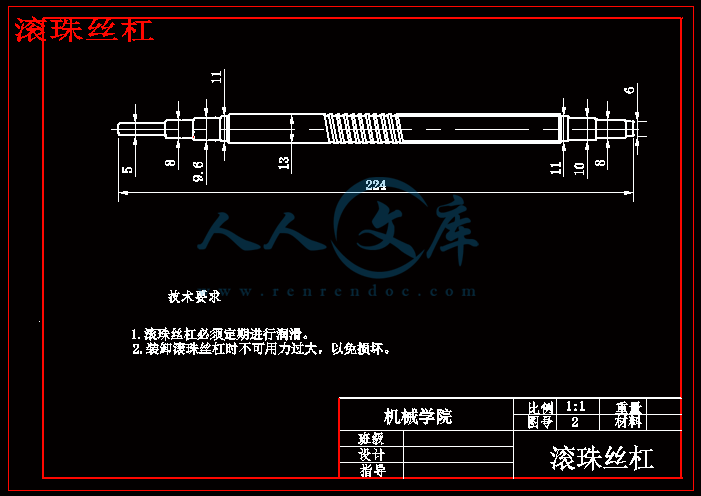

滚珠丝杠.dwg

电路图.dwg

摘 要

当今世界电子技术迅速发展,微处理器、微型计算机在各技术领域得到了广泛应用,对各领域技术的发展起到了极大的推动作用。新一代的CNC系统这类典型机电一体化产品正朝着高性能、智能化、系统化以及轻量、微型化方向发展。立式铣床与卧式铣床相比较,主要区别是主轴垂直布置,除了主轴布置不同以外,工作台可以上下升降, 立式铣床用的铣刀相对灵活一些,适用范围较广。可使用立铣刀、机夹刀盘、钻头等。机床设计符合人体工程学原理,操作方便;操作面板均使用形象化符号设计,简单直观。

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度 ,数控技术及装备是发展新兴高新技术产业和尖端工业的使能技术和最基本的装备 ,又是当今先进制造技术和装备最核心的技术。数控技术是用数字信息对机械运动和工作过程进行控制的技术 ,而数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品 ,其技术范围覆盖很多领域。X—Y工作台的传动方式为保证一定的传动精度和平稳性以及结构的紧凑,采用滚珠丝杠螺母传动副。为提高传动刚度和消除间隙,采用有预加载荷的结构。由于工作台的运动部件重量和工作载荷不大,故选用滚动直线导轨副,从而减小工作台的摩擦系数,提高运动平稳性。

关键词:X—Y工作台,伺服电机,机床系统设计。

Abstract

The rapid development of electronic technology in today's world, a microprocessor, microcomputer technology in various fields has been widely used in various fields for the development of technology has played a great role in promoting. A new generation of CNC systems such typical mechatronics products are moving towards a high-performance, intelligent, systematic and lightweight, miniaturization direction. Vertical milling and horizontal milling machine compared to the major difference is that the vertical spindle arrangement, except for the different arrangement of the spindle, the table can be up and down, vertical milling cutter with relatively flexible, wider scope. You can use mills, floating cutter, drill and so on. Ergonomic machine design, easy to operate; use the operator panel Symbols design, simple and intuitive.

Technology and modernization of the equipment industry determines the level and degree of modernization of the entire national economy, numerical control technology and equipment is the development of new high-tech industry and cutting-edge technology and industry enabling the most basic equipment, is nowadays advanced manufacturing technology and equipment core technology. CNC technology is a mechanical movement with digital information and work process control technology, CNC numerical control equipment is new technology, mechatronics technology represents for traditional manufacturing industries and emerging manufacturing Penetration of its technology coverage many areas. X-Y table drive way to guarantee a certain transmission accuracy and stability and a compact structure, the use of the ball screw nut transmission pair. To improve the transmission stiffness and eliminate the gap, there is the use of pre-load structure. Due to the weight of the moving parts of the table and the work load is not big, so the selection of linear guides, thereby reducing the coefficient of friction of the table to improve the movement smooth.

Keywords: X-Y table, servo motors, machine tool design systems.

目 录

前言 1

第一章 总体方案设计 2

1.1 总体方案确定 4

第二章 机电系统设计 5

2.1设计任务 5

2.2机电系统总体方案的确定 5

第三章 绘制装配图 15

第四章 电气原理图设计 15

4.1典型数控工作台电气原理图 15

4.2单片机的选择 15

4.3外部程序存储器的扩展 16

4.4外部数据存储器的扩展 16

4.5 I/O口扩展电路 16

4.6 显示器接口设计 17

4.7 键盘接口电路设计 17

5.8 步进电机的接口电路设计 17

第五章 控制系统设计 18

5.1 控制系统硬件设计 18

5.2 CPU接口设计 19

5.3 驱动系统 20

第六章 控制系统软件设计 22

6.1 总体方案 22

6.2主流程图 23

6.3 X轴电机点动正转程序流程图 24

第七章 结论 27

参考文献 28

致 谢 29

前言

随着现代信息技术的发展,机械加工技术发生了深刻的变化,一方面是向着提高产品加工的生产效率为主的高度自动化方向发展,另一方面则是向着以提高产品质量为主的精密化方向发展。现代机电设备的结构越来越复杂 ,融机、 电、 光、 液等技术于一体功能也越来越复杂和完善。在这种情况下如何提高产品的加工质量成为机械制造行业迫切需要解决的问题之一。而工作台是实现高精密加工的核心部件,它的传动部件的定位精度直接影响系统的加工精度。如何有效地提高机床的定位精度是现在当前研究的一项重要课题。

X - Y工作台是实现平面X 、Y坐标运动的典型关键部件,能分别沿 X向和Y向移动的工作台称为X -Y工作台。其工作原理是 X、Y向均采用伺服电机通过齿轮减速和丝杆传动后,带动工作台做X - Y向的运动。如图右图1所示,工作台由两个互相独立的、互为垂直的导向导轨、传动系统及工作台面等组成。其中 X向工作台固定在 Y向工作台的工作台面上,由 Y向工作台带动其作Y向运动,X向工作台通过定位销定位于Y向工作台上,两者在水平面上保持正交。工作台上,动导轨沿着静导轨做定向直线运动。为保持高刚度和无间隙连接,一个合适的预载荷被施加在滚珠丝杠和滚珠导轨上。伺服电机与滚珠丝杠之间采用刚性联轴器直接连接。与伺服图1X - Y工作台示意图电动机直接连接的增量式码盘被用于速度的反馈。位置测量信号则来自于安装在工作台上的直线光栅,位置测量值同时被计算机上的数据采集卡所记录,用来分析 X - Y工作台的运动精度。位置控制是利用 DSP制造的基于 PC机的运动控制卡来实现。

第一章 总体方案设计

数控技术的发展趋势。数控技术的应用不但给传统制造业带来了革命性的变化 ,使制造业成为工业化的象征 ,而且随着数控技术的不断发展和应用领域的扩大 ,他对国计民生的一些重要行业 IT、汽车、轻工、医疗等的发展起着越来越重要的作用。从目前世界上数控技术及其装备发展的趋势来看 ,其主要研究热点有以下几个方面:(1)高速、高精加工技术及装备的新趋势效率、质量是先进制造技术的主体。高速、高精加工技术可极大地提高效率 ,提高产品的质量和档次 ,缩短生产周期和提高市场竞争能力。从 EMO2001 展会情况来看 ,高速加工中心进给速度可达 80m/ min ,甚至更高 ,空运行速度可达 100m/ min左右。目前世界上许多汽车厂 ,包括我国的上海通用汽车公司 ,已经采用以高速加工中心组成的生产线部分替代组合机床。在加工精度方面 ,近 10 年来 ,普通级数控机床的加工精度已由 10μm提高到 5μm ,精密级加工中心则从 3~5μm ,提 高到 1~1.5μm并且超精密加工精度已开始进入纳米级 0.1μm 。为了实现高速、高精加工 ,与这配套的功能部件如电主轴、直线电机得到了快速的发展 ,应用领域进一步扩大。(2) 5 轴联动加工和复合加工机床快速发展采用 5 轴联动对三维曲面零件的加工 ,可用刀具最佳几何形状进行切削 ,不仅光洁度高 ,而且效率也大幅度提高。(3) 智能化、开放式、网络化成为当代数控系统发展的主要趋势21世纪的数控装备将是具有一定智能化的系统 ,智能化的内容包括在数控系统中的各个方面:为追求加工效率和加工质量方面的智能化 ,如加工过程的自适应控制 ,工艺参数自动生成;为提高驱动性能及使用连接方便的智能化 ,如前馈控制、电机参数的自适应运算、自动识别负载自动选定模型、自整定等。

1.1 总体方案确定

(1)系统的运动方式与伺服系统

由于工件在移动的过程中没有进行切削,故应用点位控制系统。定位方式采用增量坐标控制。为了简化结构,降低成本,采用步进电机开环伺服系统驱动X-Y工作台。

(2)计算机系统

本设计采用了与MCS-51系列兼容的AT89S51单片机控制系统。它的主要特点是集成度高,可靠性好,功能强,速度快,有较高的性价比。

控制系统由微机部分、键盘、LED、I/O接口、光电偶合电路、步进电机、电磁铁功率放大器电路等组成。系统的加工程序和控制命令通过键盘操作实现。LED显示数控工作台的状态。

(3)X-Y工作台的传动方式

为保证一定的传动精度和平稳性,又要求结构紧凑,所以选用丝杠螺母传动副。为提高传动刚度和消除间隙,采用预加负荷的结构。

由于工作台的运动载荷不大,因此采用有预加载荷的双V形滚珠导轨。采用滚珠导轨可减少两个相对运动面的动、静摩擦系数之差,从而提高运动平稳性,减小振动。

考虑电机步距角和丝杆导程只能按标准选取,为达到分辨率的要求,需采用齿轮降速传动。

第七章 结论

数控系统总体方案的确定数控系统总体方案设计的内容包括:系统运动方式的确定,执行机构及传动方案的确定,伺服电机类型及调速方案确定,计算机控制系统的选择。进行方案的分析、比较和论证。

1. 系统运动方式的确定该系统要求工作台沿各坐标轴的运动有精确的运动关系因此采用连续控制方式。

2.开环伺服系统在负载不大时多采用功率步进电机作为伺服电机.开环控制系统由于没有检测反馈部件,因而不能纠正系统的传动误差。但开环系统结构简单,调整维修容易,在速度和精度要求不太高的场合得到广泛应用。.考虑到运动精度要求不高,为简化结构,降低成本,宜采用步进电机开环伺服系统驱动。

3.计算机系统的选择采用MCS-51系列中的8031单片机扩展控制系统。MCS-51单片机的主要特点是集成度高,可靠性好,功能强,速度快,性价比高。控制系统由微机部分、键盘及显示器、I/O接口及光电隔离电路、步进功率放大电路等组成。系统的工作程序和控制命令通过键盘操作实现。显示器采用数码管显示加工数据和工作状态等信息。

4.X—Y工作台的传动方式为保证一定的传动精度和平稳性以及结构的紧凑,采用滚珠丝杠螺母传动副。为提高传动刚度和消除间隙,采用有预加载荷的结构。由于工作台的运动部件重量和工作载荷不大,故选用滚动直线导轨副,从而减小工作台的摩擦系数,提高运动平稳性

参考文献

[1] 郑学坚,周斌.微型计算机原理及应用.清华大学出版社,2003

[2] 李广弟,朱月秀,王秀山.单片机基础.北京航空航天大学出版社,2001

[3] 房小翠.单片微型计算机与机电接口技术.国防工业出版社,2002

[4] 王小明. 电动机的单片机控制. 北京航空航天大学出版社,2002

[5] 李建勇.机电一体化技术.科学出版社.2004

[6] 王爱玲,白恩远,赵学良.现代数控机床.国防工业出版社,2001

[7] 徐灏.机械设计手册(3).机械工业出版社,2003

[8] 张建民.机电一体化系统设计.北京理工出版社,2004

[9] 徐灏等.机械设计手册[M].北京:机械工业出版社,2000

[10] 濮良贵 ,记名刚.机械设计[M].北京:高等教育出版社,2003

[11] 吴振彪.机电综合设计指导[M].湛江:湛江海洋大学,1999

[12].杨入清.现代机械设计—系统与结构[M].上海:上海科学技术文献出版社,2000

[13].张立勋,孟 庆鑫,张今瑜.机电一体化系统设计[M].哈尔滨:哈尔滨工程大学出版社,2000

[14] 濮良贵主编 . 机械设计 . 第七版 . 北京: 高等教育出版社 , 2001

[15] 吴宗泽主编 . 机械设计课程设计手册 .第二版 .北京 .高等教育出版社 . 1999

[16] 楼应侯、潘晓彬、郑堤、崔玉国、胡利永等编 . 机械电子工程专业课程设计指导书

致 谢

即将告别充实的四年大学生活,紧张的毕业设计也将结束,接下来就是跨入另一个生活圈,在这四年里,我得到很多老师,同学的关心与帮助,使我能够顺利的完成学业,以一个充满自信、理想的我跨入社会。我感谢他们给我带来了这一切,为我可以开创自己的人生之路做了一个无形的铺垫。

本论文是在老师的悉心指导下完成的。渊博的专业知识,严谨的治学态度,精益求精的工作作风,诲人不倦的高尚师德,严以律己、宽以待人的崇高风范,朴实无华、平易近人的人格魅力对我影响深远。不仅使我树立了远大的学术目标、掌握了基本的研究方法,还使我明白了许多待人接物与为人处世的道理。本论文从选题到完成,每一步都是在导师的指导下完成的,倾注了导师大量的心血。在此,谨向导师表示崇高的敬意和衷心的感谢!愿导师合家欢乐, 一生平安。同时, 也将祝福送给每一位帮助我的师长。

再次感谢与我共同走过大学的朋友们、同学们,每个在我脆弱、困难的时候,扶过我一把的你,我都记得。感谢上天,感谢命运,能有机会在彼此的生命中出现,并共同走过这短暂的四年。感谢所有帮助过我的老师、朋友、同学,感谢你们,即将面临分离了,希望你们在以后的日子里,开心、快乐,希望你们像航行在大海上的帆船一样永往直前,直到抵达你们理想的彼岸。

最后感谢各位老师和同学,希望你们以后工作顺利、事事顺心。谢谢!

川公网安备: 51019002004831号

川公网安备: 51019002004831号