卧式铣床17级传动系统设计

21页 5000字数+论文说明书+2张CAD图纸【详情如下】

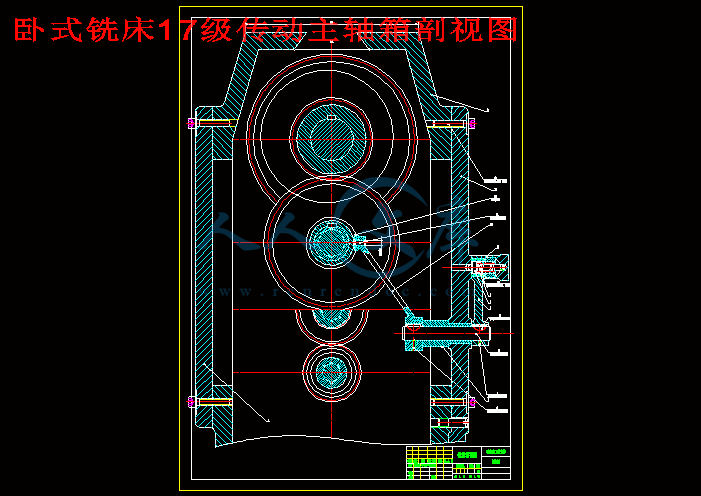

卧式铣床17级传动主轴箱剖视图.dwg

卧式铣床17级传动主轴箱剖视图.exb

卧式铣床17级传动主轴箱展开图.dwg

卧式铣床17级传动主轴箱展开图.exb

卧式铣床17级传动系统设计说明书.doc

目 录

第1章 机床的规格及用途 0

第2章 运动设计 1

2.1 确定极限转速 1

2.2 确定公比 1

2.3 求出主轴转速级数 1

2.4 确定结构式 1

2.5 绘制转速图 2

2.5.1 选用电动机 2

2.5.2 确定传动轴的轴数 2

2.5.3 绘制转速图 2

2.5.4 齿轮齿数的确定 3

2.6 传动系统图 3

2.7 核算主轴转速误差 4

第3章 传动零件的初步计算 5

3.1 传动轴直径初定 5

3.2 主轴轴颈直径的确定 6

3.3 齿轮模数计算 6

3.3.1 初算齿轮模数 6

3.3.2 对各种限制的讨论 7

3.3.3 其余验证 9

第4章 零件的验算 9

4.1 第2变速组的验证计算 9

4.1.1 小齿轮的弯曲强度验算 9

4.1.2 大齿轮的接触强度验算 10

4.2 传动轴II的验证计算 12

4.2.1 传动轴II的载荷分析 12

4.2.2 传动轴II的最大挠度计算 13

4.2.3 传动轴II的在支承处的倾角计算 15

4.3 主轴组件的静刚度验算 16

4.3.1 计算条件的确定 16

4.3.2 两支承主轴组件的静刚度验算 17

第5章 结构设计的说明 20

第6章 参考文献 20

第1章 机床的规格及用途

本设计机床为卧式升降台铣床,其级数Z=17,最小转数nmin=35.5r/min,转速公比为 ,驱动电动机功率N=7.5 kw。主要用于加工钢以及铸铁有色金属;采用高速钢、硬质合金、陶瓷材料做成的刀具。

第2章 运动设计

2.1 确定极限转速

由已知最小转数nmin=35.5r/min,级数Z=17,得到主轴极限转速 ,转速调整范围 。

2.2 确定公比

由题给条件,转速公比 ,由参考文献[1],查得其转速数列为:

35.5,45,56,71,90,112,140,180,274,280,355,450,560,710,900,1120,1400 。

2.3 求出主轴转速级数

由参考文献[1],转速级速为

故满足对主轴的刚度要求.

第5章 结构设计的说明

如图所示,主轴前端的运动速度大于毛毡圈以及骨架密封圈允许的速度范围,故采用迷宫密封,后端的运动速度小于毛毡圈的允许速度范围,故采用毛毡圈进行润滑.

在剖视图上,采用拨叉进行操作.拨叉直接拨齿轮,且在图示花键上运动.

第6章参考文献

1. 哈尔滨工业大学 . 金属切削机床课程设计指导书

2. 冯辛安主编 . 机械制造装备设计 第二版 . 北京 : 机械工业出版社 . 2005 . 12

3. 李洪主编 . 实用机床设计手册 . 沈阳 : 辽宁科学技术出版社 . 1999 . 1

4. 陈铁明主编 . 机械设计 . 哈尔滨 : 哈尔滨工业大学出版社 . 2003 . 3

5. 《机床设计手册》编写组 . 机床设计手册 2 零件设计(上、下册). 北京 : 机械工业出版社 , 1980

川公网安备: 51019002004831号

川公网安备: 51019002004831号