稀油润滑液压系统设计

28页 14000字数+论文说明书+6张CAD图纸【详情如下】

油箱图A1.dwg

油箱图A1.exb

油箱装配图A2.dwg

油箱装配图A2.exb

泵组A1.dwg

泵组A1.exb

稀油润滑液压系统总装图A1.dwg

稀油润滑液压系统总装图A1.exb

稀油润滑液压系统设计说明书.doc

稀油润滑站系统图A3.dwg

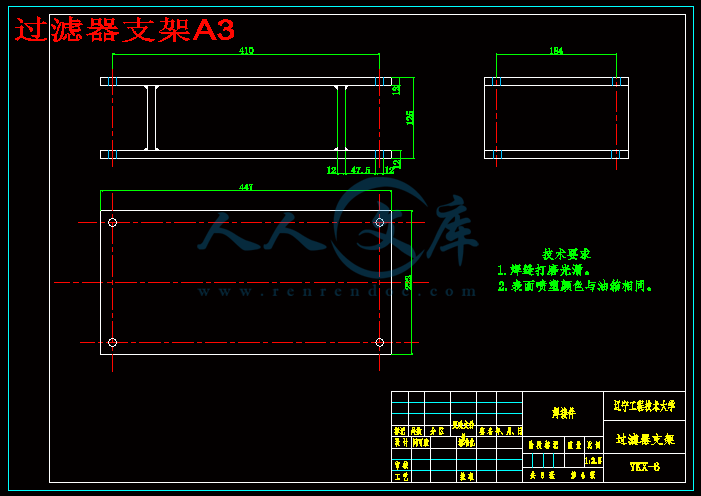

过滤器支架A3.dwg

前言

事物总是不断发展的,永远不会停留在一个水平上,“变”是永恒的。目前的润滑技术和润滑油品.就是由于生产不断发展,不断提出新的、更苛刻的要求,一步步发展起来的,而且必将更快地继续发展下去。“变”体现在润滑剂的种类、润滑方式和对油品的评价上。

润滑剂的发展历程,首先是为了减少磨檫,将动植油加到摩擦副的表面上,并取得显著效果。其后,为了降低润滑剂的成本、延长油品使用寿命、改善其耐高低温性能,使用矿物油。在工艺润滑领域里,为了改善润滑剂的散热性能、降低成本。逐渐大量使用乳化液、微乳液。20世纪50年代以后,对机械设备提出节能、长寿命的要求。新型、高效润滑油添加剂的种类和性能不断发展,润滑剂的性能大幅度提高,带来第一次油品更新换代。润滑油向着“高性能化、低粘化、通用化”的方向发展。20世纪末。环保问题已经形成全世界共同遵守的准则,并成为我国的一项基本国策,国家制定了不少法规,加大了环境管理力度,环保成问题,已经成为润滑技术发展必须跨越的难关。当前的任务,是迅速发展性能好、用量少、寿命长、可生物降解的环保型润滑油。

原始的润滑方式,是手浇、油杯,逐渐发展到灌注式浸油润滑。其后.为了提高润滑剂的冷却牲能、便于清除污染物、保证油品能输送到最需要的部位,发展了大油箱、循环式喷油润滑。20世纪60--70年代,为了获得良好的、均匀润滑效果,带走部分热量。降低能耗,减少设备占用空间,发展丁油雾润滑。其后,由于油雾润滑对润滑油的利用率低,只有60%;油雾化后,有20%-60%的润滑油通过排气进入外界空气中,成为可吸入油雾,对人体肺部极其有害,并污染环境。近20年.为了保护环境、节约油品、提高设备寿命、实现程控化,发展了油气润滑和MQL(最小油量润滑)润滑。润滑方式的“变”,进入到一个新时代。

润滑在机械设备的正常运转和维护保养中起着重要的作用。

1)控制摩擦

对摩擦副进行润滑后,由于润滑剂介于对偶表面之间,使摩擦状态改变,相应摩擦因数及摩擦力也随之改变。试验证明:摩擦因数和摩擦力的大小,是随着半干摩擦、边界摩擦、半流体摩擦、流体摩擦的顺序递减的,即使在同种润滑状态下,因润滑剂种类及特性不同不相同。

2)减少磨损

摩擦副的粘着磨损、磨粒磨损、表面疲劳磨损以及腐蚀磨损等,都与润滑条件有关。在润滑剂中加入抗氧化和抗腐蚀添加剂,有利于抑制腐蚀磨损;而加入油性和极压抗磨添加剂,可以有效地减轻粘着磨损和表面疲劳磨损;流体润滑剂对摩擦副具有清洗作用,也可相轻磨粒磨损。

3)降温冷却

降低摩擦副的温度是润滑的一个重要作用。众所周知,摩擦副运动时必须克服摩擦力而作功,消耗在克服摩擦力上的功全部转化为热量,其结果将引起摩擦副温度上升。摩擦热的大小与润滑状态有关,干摩擦热量最大,流体摩擦热量最小,而边界摩擦的热量则介于两者之间。因此,润滑是减少摩擦热的有效措施。摩擦副温度的高低,除了与摩擦热的高低有关最好,半固体润滑剂的散热性则介于两者之间。由此可见,用液体润滑剂不仅可以实现液润滑,减少摩擦热的产生,而且还可以将摩擦热及时地带走。

4)防止腐蚀

摩擦副不可避免地要与周围介质接触,引起腐蚀、锈蚀而破坏。在摩擦副对偶表面上,若有含防腐、防锈添加剂的润滑剂覆盖时,就可避免或减少由腐蚀而引起的损坏。

上述四点是润滑的主要作用。对于某些润滑而言,还有如下所述的独特作用。

5)密封作用

半固体润滑剂具有自封作用,它不仅可以防止润滑剂流失,而且还可以防止水分和杂质等的侵入。使用在蒸汽机、压缩机和内燃机等设备上的润滑剂,不仅能保证润滑,而且也使气缸与活塞之间处于高度密封的状态,使之在运动中不漏气,起到密封作用并提高了效率。

6)传递动力

有不少润滑剂具有传递动力的作用,如齿轮在啮合时,其动力不是齿面间直接传递,是通过一层润滑膜传递。液压传动、液力传动都是以润滑剂作传动介质而传力的。

7)减振作用

所有润滑剂都有在金属表面附着的能力,且本身的剪切阻力小,所以在摩擦副对偶表面受到冲击载荷时,也都具有吸振的能力。如汽车的吸振器就是利用油液减振的,当汽车车体上下振动时,就带动吸振器中的活塞在密封液压缸中上下移动,缸中的油液则逆着活塞运方向,从活塞的一端流向另一端,通过液体摩擦将机械能吸收而达到稳定车体的目的。

6维修和安全技术

6.1润滑管理的意义

现在,随着我国工业装备水平的提高,润滑保养水平亟待提高,有关专家曾预测世界能源的35%左右损失在摩擦、摩损上。日本在1999年因抓机械润滑管理而获得的经济效益就在8万亿日元左右。在我们日常生活中,象路上奔跑的汽车可能因为一个轴承的缺油烧损,而要损失上千元的修理费用和运输收入;在隆隆的钢铁生产流水线上,可能因为一个关键轴承的烧损,而至整个流水线停产,因而连锁导致几十、几百万的经济损失。因此,高度重视改进落后润滑机具,配备专职润滑工,严格选择润滑用油,认真搞好润滑工作意义重大。提高润滑管理水平有以下意义:

1)先进的润滑管理制度,可以大大减少运动副和整机的备件成本,减少压库资金;

2)延长或成倍增加运动副和整机的是用寿命,减少维修人员和维修成本;

3)减少磨损阻力,降低能耗,节约电力或油料成本;

4)减少因运动副磨损而停产换件的时间获次数,大大提高生产效益。

润滑系统的设计、调试和维修保养,对于提高机床加工精度、延长机床使用寿命等都有着十分重要的作用。但是在润滑系统的电气控制方面,仍存在以下问题:一是润滑系统工作状态的监控。数控机床控制系统中一般仅设油箱油面监控,以防供油不足,而对润滑系统易出现的漏油、油路堵塞等现象,不能及时做出反应。二是设置的润滑循环和给油时间单一,容易造成浪费。数控机床在不同的工作状态下,需要的润滑剂量是不一样的,如在机床暂停阶段就比加工阶段所需要的润滑油量要少。针对上述情况,在数控机床电气控制系统中,对润滑控制部分进行了改进设计,时刻监控润滑系统的工作状况,以保证机床机械部件得到良好润滑,并且还可以根据机床的工作状态,自动调整供油、循环时间,以节约润滑油。

6.2稀油润滑站的维护和安全

1) 列管式油冷却器必须根据水质情况,每5至10个月进行一次内部检查与清洗。

2) 双筒网片式过滤器每三个月拆洗一次,除去内部积存污垢,并根据密封状况予以更换。

3) 磁过滤器每三个月清洗一次。

4) 注意检查油箱内最低油位处,如发现有水则应打开邮箱下午部两个阀门将水放出。

参考文献

[1]胡邦喜主编,设备润滑基础,北京:冶金工业出版社,2002;

[2]章宏甲,液压与气压传动,北京:机械工业出版社,2006;

[3]周涌明等,液压传动设计指导书,武汉:华中工学院出版社,1987;

[4]朱龙根主编,简单机械零件设计手册,北京:机械工业出版社,2003;

[5]隗金文 王慧主编,液压传动,东北大学出版社,2001;

[6]李壮云主编.液压元件与系统.北京:机械工业出版社,2005;

[7]那成烈著.轴向柱塞泵可压缩流体配流原理.兵器工业出版社,2003;

[8]路甬祥主编.液压气动技术手册.北京:机械工业出版社,2002;

[9]陈嘉上主编.2006版实用液压气动技术手册.北京:中国知识出版社 2006;

[10]成大先主编.机械设计手册.北京:化学工业出版社,2002;

[11]周世昌主编,液压系统设计图集,北京:机械工业出版社,2004;

[12]张伟主编,液压设备设计生产技术改进与故障诊断监测及国内外标准规范实用手册,北京:北方工业出版社,2006;

[13]吴根茂,邱敏秀,王庆丰等编著.实用电液比例技术.杭州:浙江大学出版社,1993;

[14]上海立新液压有限公司样本;

[15]登胜液压样本;

[16] Pattom W.J.Mechanical Power Transmission.New Jersey:Prinrice-Hall,1980;

[17] Mechanical Drive(Reference Issue).Machine Design,1980;

[18] Kuehnel M R.Toroidal Drive Cinmines Concepts.Product Engineering.Aug.1979;

川公网安备: 51019002004831号

川公网安备: 51019002004831号