机油泵传动轴支架机械加工工艺规程及3-φ11和2-φ8H7孔钻削夹具设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共24页)

编号:7362642

类型:共享资源

大小:611.36KB

格式:ZIP

上传时间:2018-01-14

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

机油

传动轴

支架

机械

加工

工艺

规程

11

十一

以及

h7

孔钻削

夹具

设计

全套

cad

图纸

- 资源描述:

-

![_)U]0DBPK~HRK8~RAXXZ9NT.png](https://www.renrendoc.com/ueditor_s/net/upload/2018-1/13/6365146404435217252076544_1.png)

![3V]{D%FHK]R8VAPTO%YUJOF.png](https://www.renrendoc.com/ueditor_s/net/upload/2018-1/13/6365146404545977449701777_1.png)

- 内容简介:

-

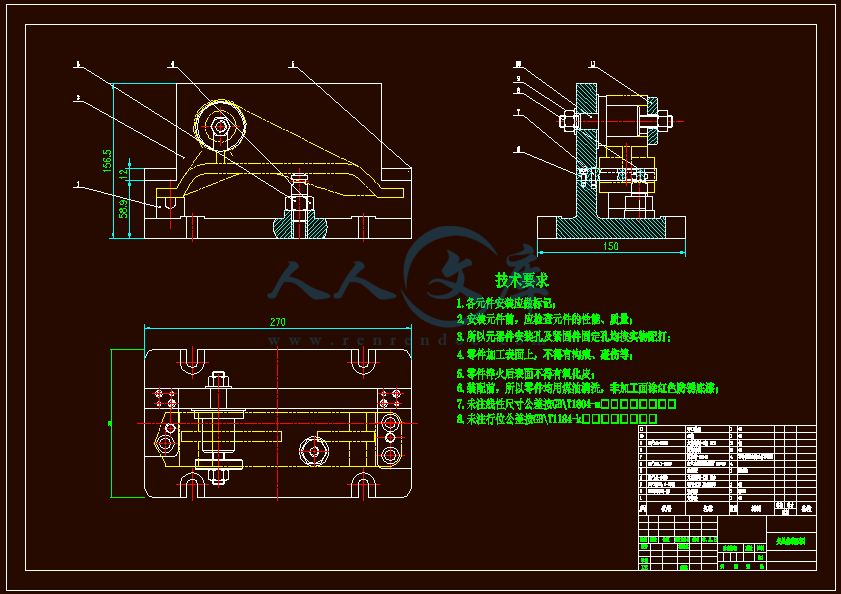

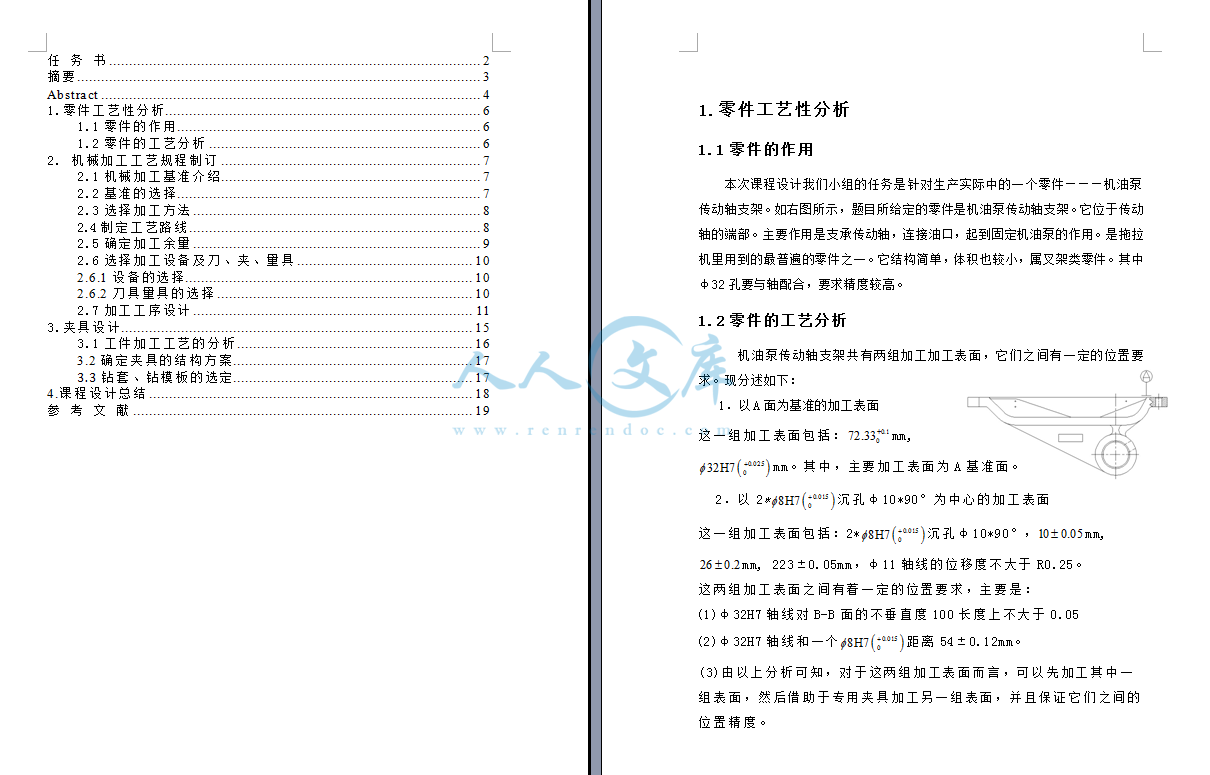

下载后包含有CAD图纸和说明书,咨询Q1972163961机械制造技术基础课程设计题目机油泵传动轴支架机械加工工艺规程及311和28孔钻削夹具设计班级姓名学号指导教师完成日期下载后包含有CAD图纸和说明书,咨询Q1972163962任务书一、设计题目机油泵传动轴支架机械加工工艺规程及底面铣削夹具设计二、原始资料1被加工零件的零件图1张2生产类型(中批或大批大量生产)三、上交材料1所加工的零件图1张2毛坯图1张3编制机械加工工艺过程卡片1套4编制所设计夹具对应的那道工序的机械加工工序卡片1套5绘制夹具装配图(A0或A1)1张6绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。1张7课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。(约50008000字)1份四、进度安排本课程设计要求在3周内完成。1第L2天查资料,绘制零件图。2第37天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。3第810天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。4第1113天,完成夹具装配图的绘制。5第1415天,零件图的绘制。6第1618天,整理并完成设计说明书的编写。7第19天21天,完成图纸和说明书的输出打印。答辩五、指导教师评语该生设计的过程中表现,设计内容反映的基本概念及计算,设计方案,图纸表达,说明书撰写,答辩表现。综合评定成绩指导教师日期下载后包含有CAD图纸和说明书,咨询Q1972163963摘要本次设计是对机油泵传动轴支架零件的加工工艺规程及一些工序的专用夹具设计。机油泵传动轴支架零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以机油泵传动轴支架端面作为粗基准,以上表面作为精基准。关键词机械加工,加工工艺。下载后包含有CAD图纸和说明书,咨询Q1972163964下载后包含有CAD图纸和说明书,咨询Q1972163965ABSTRACTASPRODUCTSBECOMEEVERMOREDIVERSIFIED,THEIRLIFECYCLESAREBECOMINGSHORTERTOREDUCEPRODUCTIONCOSTS,SAVETHEENERGY,INCREASEDPRODUCTIONEFFICIENCYANDMOLDPROCESSAREPRIOITIESPLASTICINJECTIONMOLDPROCESS,WHICHHOLDSANIMPORTANTPOSITION,PLASTICPRODUCTSAREWIDELYUSEDINVARIOUSFIELDSINPEOPLESLIFE,DUETOTHEIRHIGHSPECIFICPROPERTIESSUCHASLOWDENSITY,CHEMICALSTABILITIES,MATERIALSRICHANDLOWCOSTKEYWORDSCRANK,PROCESSINGCRAFT,JIGDESIGN下载后包含有CAD图纸和说明书,咨询Q1972163966任务书2摘要3ABSTRACT41零件工艺性分析611零件的作用612零件的工艺分析62机械加工工艺规程制订721机械加工基准介绍722基准的选择723选择加工方法824制定工艺路线825确定加工余量926选择加工设备及刀、夹、量具10261设备的选择10262刀具量具的选择1027加工工序设计113夹具设计1531工件加工工艺的分析1632确定夹具的结构方案1733钻套、钻模板的选定174课程设计总结18参考文献19下载后包含有CAD图纸和说明书,咨询Q19721639671零件工艺性分析11零件的作用本次课程设计我们小组的任务是针对生产实际中的一个零件机油泵传动轴支架。如右图所示,题目所给定的零件是机油泵传动轴支架。它位于传动轴的端部。主要作用是支承传动轴,连接油口,起到固定机油泵的作用。是拖拉机里用到的最普遍的零件之一。它结构简单,体积也较小,属叉架类零件。其中32孔要与轴配合,要求精度较高。12零件的工艺分析机油泵传动轴支架共有两组加工加工表面,它们之间有一定的位置要求。现分述如下1以A面为基准的加工表面这一组加工表面包括MM,01723MM。其中,主要加工表面为A基准面。0253H72以2沉孔1090为中心的加工表面0158这一组加工表面包括2沉孔1090,MM,58H705MM,223005MM,11轴线的位移度不大于R025。260这两组加工表面之间有着一定的位置要求,主要是132H7轴线对BB面的不垂直度100长度上不大于005232H7轴线和一个距离54012MM。0158H73由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度。下载后包含有CAD图纸和说明书,咨询Q19721639682机械加工工艺规程制订21机械加工基准介绍基准基准是用来确定生产对象上几何要素的几何关系所依据的那些点、线、面。基准根据其功用的不同可分别为设计基准和工艺基准。在工件工序图中,用来确定本工序加工表面位置的基准,加工表面与工序基准之间一般有两次核对位置要求一是加工表面对工序基准的距离要求,即工序尺寸要求;另一次是加工表面对工序基准的形状位置要求,如平行度,垂直度等。所以工件定位时,用以确定工件在夹具中位置的表面(或点,线)称为定位基准,定位基准的选择,一般应本着基准重合原则,尽可能选用工序基准作为定位基准,工件在定位时,每个工件的夹具中的位置是不确定的,一般是限制工件的六个自由度,分别是指沿三坐标轴的移动自由度,和绕三坐标轴转动的自由度。基面的选择是工艺规程设计的重要工作之一,基面选择正确合理,可以使加工质量的到保证,减轻劳动强度,生产效率得到提高。否则,会使加工困难,甚至造成加工零件报废。22基准的选择粗基准的选择粗基准选择原则选择粗基准,主要是选择第一道机械加工工序的定位基准,以便为后续工序提供精基准。为了方便地加工出精基准,使精基准面获得所需加工精度,选择粗基准,以便于工件的准确定位。选择粗基准的的出发点是一要考虑如何合理分配各加工表面的余量;二要考虑怎么样保证不加工表面与加工表面间的尺寸及相互位置要求,一般应按下列原则来选择1若工件必须首先保证某重要表面的加工余量均匀,则应优先选择该表面为粗基准。2若工件每个表面都有加工要求,为了保证各表面都有足够的加工余量,应选择加工量最少的表面为粗基准。3若工件必须保证某个加工表面与加工表面之间的尺寸或位置要求,则应下载后包含有CAD图纸和说明书,咨询Q1972163969选择某个加工面为粗基准。4选择基准的表面应尽可能平整,没有铸造飞边,浇口,冒口或其他缺陷。粗基准一般只允许使用一次。基于上述的要求和考虑到安装装配面的精度要求和便于夹紧等实际情况,粗基准选用前机体内一个较大的非加工面在毛坯图上已经标出。2精基准的选择精基准选择原则选择精基准时,应从整个工艺过程来考虑如何保证工件的尺寸精度和位置精度,并要达到使用起来方便可靠。一般应按下列原则来选择1基准重合原则;应选择设计基准作为定位基准。2基准统一原则;应尽可能在多数工序中选用一组统一的定位基准来加工其他各表面,采用统一基准原则可以避免基准转换过程所产生的误差,并可使各工序所使用的夹具结构相同或相似,从而简化夹具的设计和制造。3自为基准原则;有些精加工或光整加工工序要求加工余量小而均匀,应选择加工表面本身来作为定位基准。4互为基准原则;对于相互位置精度要求高的表面,可以采用互为基准,反复加工的方法。5可靠,方便原则;应选择定位可靠,装夹方便的表面作为精基准。本零件是铸造件,要用毛坯面定位先加工出一个精基准。然后以精基准定位,加工零件。精基准放在工序最前面加工。以上表面毛坯面定位。详见工艺卡片。23选择加工方法1平面的加工平面的加工方法很多,有车、刨、铣、磨、拉等。而对于K面粗糙度为RA63通过粗铣以及精铣就可以达到。2孔加32孔内壁粗糙度为RA63所以就用钻扩铰,钻孔铰该孔后就可以达到这个精度要求,满足安装配合F7,并且用YT锥柄麻花钻。同样311以及28的销孔也可以用钻床加工出来。下载后包含有CAD图纸和说明书,咨询Q1972163961024制定工艺路线(1)定位基准的选择粗基准选择下表面,则由非加工面为定位基准,铣精基准。精基为上表面,则加工时稳定性差一些,加工精度就受到了影响,角向定位也是这样。(2)热处理工序的安排加工工艺安排热处理,因为零件精度要求较高HT200要铸造完成要进行时效处理,防止工件变形。因此,拟订工艺路线方案如下工序1清沙,去除非加工表面铸造积瘤工序2时效处理,去除内应力工序3毛毛坯面定位,铣上表面,保证尺寸12及72301/0工序4钻28H70015/0沉孔10X90及311孔工序5以底面为基准,粗镗32孔至315工序6以底面为基准,精镗31孔至32H70015/0工序7以底面为基准,铣端面,保证30及11尺寸,工件总长度250工序8检验工序9入库下载后包含有CAD图纸和说明书,咨询Q1972163961125确定加工余量由机械制造工艺学第30至31页的表110,表111,表112确定其加工的的经济精度和经济粗糙度。(1)平面K工序名称工序基本余量工序尺寸精度粗糙度粗刨215IT11RA125精刨113IT9RA63(2)加工32孔工序名称工序基本余量工序尺寸精度粗糙度钻3036264IT10RA125扩317517530IT8RA63铰320253175IT7RA32(3)加工311孔工序名称工序基本余量工序尺寸精度粗糙度钻1111IT10R125(4)加工28销孔工序名称工序基本余量工序尺寸精度粗糙度钻778IT11RA125扩2898IT9RA63铰0210IT7RA32(5)钻32侧面11孔工序名称工序基本余量工序尺寸精度粗糙度钻11孔1111IT10RA12526选择加工设备及刀、夹、量具由于生产类型为大批量生产,加工设备易以通用机床为主,配以专用夹具,工件在各机床上的装卸及各机床间的传送均由人工完成。下载后包含有CAD图纸和说明书,咨询Q19721639612261设备的选择选择加工设备即选择机床类型。由于已经根据零件的形状、精度特点,。选择加工方法,因此机床的类型也随之确定。至于机床的型号,主要取决于现场的设备情况。若零件加工余量比较大,加工材料又较硬,有必要校验机床功率。1摇臂钻床Z3040X16主要参数最大钻孔孔直径40MM主轴中心线至立柱母线距离最大1600MM最小350MM主轴端面至底座工作面距离最大1250MM最小350MM主轴行程315MM主轴锥孔(莫氏)4NO主轴轴转速范围252000R/MIN主轴转速级数16主轴进给量范围004320MM/R主轴进给级数16工作台尺寸500630MM主轴箱水平移动距离1250MM主电机功率3KW机床重量3500KG机床外型尺寸(长宽高250010702840MM2立式铣床X52K主要参数单位/X52K工作面积宽长MM3201250承载重量KG500T型槽数目个3T型槽宽度MM18下载后包含有CAD图纸和说明书,咨询Q19721639613T型槽间距MM70X向(工作台纵向)手动/机动MM700/680Y向(滑座横向)手动/机动MM255/240Z向(升降台垂向)手动/机动MM370/350最大回转角度DEG45转速R/MIN301500转速级数STEP18锥孔ISO724NO50轴向移动距离MM85主轴端面至工作台距离最小/最大MM45/415主轴中心线至床身垂直导轨面距离MM350切削进给速度MM/MINX,Y2351180,Z8394快速移动进给速度MM/MINX,Y2300,Z770进给级数STEP18主轴电机功率KW75进给电机功率KW15机床外形尺寸(长宽高)MM227217702094机床净重(约)KG28004)立式钻床Z5140主要参数工作台尺寸(长X宽)MM450X500工作台行程MM300主轴中心线至导轨面距离MM335主轴端面至工作台面距离MM0750主电机功率KW30最大钻孔直径MM40最大送刀抗力N16000主轴最大输送扭矩NM350下载后包含有CAD图纸和说明书,咨询Q19721639614主轴孔锥度MORSE4主轴变速级数级12主轴变速范围R/MIN3151400主轴行程MM250主轴箱行程MM200送刀级数级9送刀范围MM/R0056180外形尺寸(长X宽X高)MM1080X810X2510机床重量KG2000262刀具量具的选择依据金属机械加工工艺人员手册所选量具公布如下测量范围为0100的深度规深度规用于精确测量凹台和沟槽深度。塞规具有独特的导向圆柱体设计,方便、快、准。适用于现场测量。测量范围为1030的内槽卡钳。内槽卡钳适用于测量各种筒形工件、管材内径以及凹槽尺寸。27加工工序设计切削用量包括切削速度、进给量和背吃刀量,确定方法是先确定背吃刀量,再进给量,最后确定切削速度。不同的加工性质,对切削加工的要求不一样。粗加工时,应尽量保证较高的金属切削率和必要的刀具耐用度,故一般优先选择尽可能大的背吃刀量,其次选择较大的进给量,最后根据刀具耐用度要求,确定适合的切削速度。精加工时,首先应保证工件的加工精度和表面质量要去,故一般选用较小的背吃刀量和进给量,而尽可能选用较高的切削速度。(1)工序5本工序是粗刨平面K,选用B665刨床,选用刀具为平面刨刀。加工时间为1256S。下载后包含有CAD图纸和说明书,咨询Q19721639615(2)工序10本道工序是钻孔32,已知加工材料为HT150,机床选用Z35钻床,由于本道工序需要钻扩铰3个步骤,钻30孔、扩3175孔、铰32孔。因此选用刀具为高速钢锥柄麻花钻,以钻30孔为例,其刀具参数直径D30MM,L296MM,B30T75MIN。1切削用量(1)确定背吃刀量钻孔时,其背吃刀量为(30264)/218MM。(2)确定进给量F按照加工要求决定进给量。钻头直径D030,工件材料为铸钢且应力值为570MPA时,根据表550,进给量F的取值范围为060至070MM/R。由于加工孔后需要保证精度要求,因此F需要乘以系数05,因此得到进给量F的取值范围为03至035MM/R。根据Z35机床标准进给量,查表551,选取F032。(3)确定切削速度V根据表552的计算公式确定切削速度1841M/MIN,由N得到N1954R/MIN,根据Z35的机床标准转速,4D1由表554选取N170R/MIN,实际转速为V160M/MIN4D(4)校验机床功率由表555,查得转矩T和切削功率P,得到转矩为T574NM切削功率P102KW由表514可知,Z35的机床最大转矩为T73575NM,主电动机的功率P45KW,由于他们都比额度参数小,因此选用的切削用量可用。最后确定的切削用量为AP18MMF032MM/RV160M/MIN。2基本时间T由表557以及根据公式可得到钻孔的基本时间为TM105MIN。同理可以得到扩3175孔的AP0875MM,F032MM/R,V169M/MIN。铰32孔的AP0125MM,F032MM/R,V171M/MIN。(三)钻311孔Z3025摇臂钻床,查表519选取D11,L94。莫氏圆锥1号高速锥柄麻花钻作为刀具。根据表548选择的麻花钻参数30,2118,50,F12由表549知,当D020时,选择钻头后刀面磨损极限值为08,耐用度T60MIN1切削用量1确定背吃刀量AP钻孔时AP110/2552确定进给量F钻头直径D011MM工件材料为铸铁且HBW200,查表550,进给量F取值范围为061075MM/R根据Z3025机床标准进给量,查表551,选取F063MM/R下载后包含有CAD图纸和说明书,咨询Q197216396163确定切削速度V查表552的计算公式取缔切削速度VCVD0ZVKV/TMAPXVFYVM/MIN式中CV94ZV025XV0YV04M0125查表553得修正系数KTV10工件材料HBW200,KMV10,钻孔时工件经过退火热处理。得修正系数KSV09,刀具材料为高速钢时,得修正系数KTV10,钻头为标准刃磨形状。修正系数KXV084,钻口深度L11D0,得修正系数KLV10KVKTVKMVKSVKTVKXVKLV11109084100756V94110250756/60012555006304933M/MINN1000V/D01000933314112702RMIN查表554选取N250RMIN,实际转速VD0N/1000314112501000864M/MIN4校验机床功率由表555有TCTD0ZTFYTKT(NM)PMTV/30D0(KW)式中CT0206ZT20YT08KTKMTKXTKVBT由表556得,与加工材料有关的修正系数KMT10,与刃磨形状有关的修正系数KXT10,与刀具磨钝有关的修正系数KVBT087则KT1010087087T0206112063080871498NM,PM14988643011039KW主轴TM19602NM,PE202KWTTMPMPE所以,切削用量可用,则AP55MM,F063,V864M/MIN(250R/MIN)(5)基本时间TM由表557得,基本时间TM(LWLFLL)/FNLW工件切削部分长度LF切入量LFDMCOSKR23LL超出量LL(24)MM下载后包含有CAD图纸和说明书,咨询Q19721639617所以LW12MM,LF(11COS1182)3575MMLL3MMF063MM/RN250R/MIN则TM3TM125753063250304MIN(四)钻、扩、铰28及210销孔。1确定被吃刀量AP35确定进给量钻头直径7知工件为灰铸铁时硬度为163229MPA,查表550,进给量F为022026由551取F025确定进给速度由表552得V1313M/MIN,N59736R/MIN由标准转速,查表554取N500,可知V1099轴向力由公式FCFDOZFFYFKF查表555得CF410,ZF12,YF075,F35,KF082计算得F1377N转矩由公式TCTD0ZTFYTKT查表555得CT0117,ZT22,YT08,KT077T249NM机床功率PMTV/30D0PM2491099/307013KW由表514得Z3025机床最大转矩1962NM,主电机功率22KW。所以可用2扩孔至78同上原理F0025,AP04,N630,V155由以上公式得F1397,T272,PM018所以选择合理3铰孔至8AP01,F03,N630,V1583由上公式计算得F1402,T285,PM021所以选择合理4扩孔至98AP09,F03,N1000,V299同上可算得F1506,T3,PM021所以选择合理5铰孔至10AP01,F03,N630,V1583下载后包含有CAD图纸和说明书,咨询Q19721639618由上公式计算得F1380,T273,PM018所以选择合理五钻32侧面11孔Z3025摇臂钻床,查表519选取D11,L94。莫氏圆锥1号高速锥柄麻花钻作为刀具。根据表548选择的麻花钻参数30,2118,50,F12由表549知,当D020时,选择钻头后刀面磨损极限值为08,耐用度T60MIN1切削用量1确定背吃刀量AP钻孔时AP110/2552确定进给量F钻头直径D011MM工件材料为铸铁且HBW200,查表550,进给量F取值范围为061075MM/R根据Z3025机床标准进给量,查表551,选取F063MM/R3确定切削速度V查表552的计算公式取缔切削速度VCVD0ZVKV/TMAPXVFYVM/MIN式中CV94ZV025XV0YV04M0125查表553得修正系数KTV10工件材料HBW200,KMV10,钻孔时工件经过退火热处理。得修正系数KSV09,刀具材料为高速钢时,得修正系数KTV10,钻头为标准刃磨形状。修正系数KXV084,钻口深度L11D0,得修正系数KLV10KVKTVKMVKSVKTVKXVKLV11109084100756V94110250756/60012555006304933M/MINN1000V/D01000933314112702RMIN查表554选取N250RMIN,实际转速VD0N/1000314112501000864M/MIN4校验机床功率由表555有TCTD0ZTFYTKT(NM)PMTV/30D0(KW)下载后包含有CAD图纸和说明书,咨询Q19721639619式中CT0206ZT20YT08KTKMTKXTKVBT由表556得,与加工材料有关的修正系数KMT10,与刃磨形状有关的修正系数KXT10,与刀具磨钝有关的修正系数KVBT087则KT1010087087T0206112063080871498NM,PM14988643011039KW主轴TM19602NM,PE202KWTTMPMPE所以,切削用量可用,则AP55MM,F063,V864M/MIN(250R/MIN)(5)基本时间TM由表557得,基本时间TM(LWLFLL)/FNLW工件切削部分长度LF切入量LFDMCOSKR23LL超出量LL(24)MM所以LW12MM,LF(11COS1182)3575MMLL3MMF063MM/RN250R/MIN则TM3TM125753063250304MIN3夹具设计对工件进行机械加工时,为了保证加工要求,首先要使工件相对于机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,先要将工件装夹好。用夹具装夹工件有下列优点能稳定的保证工件的加工精度用夹具装夹工件时,工件相对于道具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工极度趋于一致。能提高劳动生产率使用夹具装夹工件方便、快捷,工件不需要划线找正,下载后包含有CAD图纸和说明书,咨询Q19721639620可显著的减少辅助工时,提高劳动生产率;工件在夹具中装夹后提高了工件的刚性,因此可加大切屑用量,提高劳动生产率;可使用多件、多工位装夹工件的夹具,并可采用高效夹紧机构,进一步提高劳动生产率。能扩大机床的使用范围能降低成本在批量生产中使用夹具后,由于劳动生产率的提高、使用技术等级较低的工人以及废品率下降等原因,明显得降低了生产成本。夹具制造成本分摊在一批工件上。每个工件增加的成本时极少的,远远小于由于提高劳动生产率而降低的成本。工件批量愈大,使用夹具所取得的经济效益就愈显著。夹具上的各种装置和元件通过夹具体连接成一个整体。因此,夹具体的形状及尺寸取决于夹具上各种装置的布置及夹具于机床的连接。对于夹具体有以下几点要求有适当的精度和尺寸稳定性,夹具体上的重要表面,应有适当的尺寸和形状精度,它们之间应有适当的位置精度。有足够的强度和刚度,加工过程中,夹具体要承受较大的切屑力和夹紧力。为保证夹具体不产生不允许的变形和震动,夹具体应有足够的强度和刚度。结构工艺性好,夹具体应便于制造、装配和检验。铸造夹具体上安装各种元件的表面应铸出凸台,以减少加工面积。夹具体结构形式应便于工件的装卸。在机床上安装稳定可靠,夹具在机床上的安装都是通过夹具体上的安装基面与机床上相应表面的接触或配合实现的。当夹具在机床工作台上安装时,夹具的重心应尽量低,重心越高则支撑面应越大;夹具底面四边应凸台,使夹具体的安装基面与机床的工作台面接触良好。31工件加工工艺的分析由于3个孔的精度要求高,为IT7,表面粗糙度较高,摇臂钻床加工能力好,加工此工件经钻、扩、铰就可满足,就可以达到其加工要求。在加工时我们必须保证以下几个位置精度右边孔轴线与孔距离54012左边孔中心线距右边孔中心线的距离为233005MM下载后包含有CAD图纸和说明书,咨询Q19721639621孔壁粗糙度为RA32本工件主要加工8及11孔,所以应以心轴及固定支承定位再用可调支承和螺母夹紧。由于孔的尺寸公差为0015,而基准不重合误差仅为心轴凸台引起,凸台选用6级精度制造,其标准公差为0016。由基准不重合而引起的定位误差为0008所以这样选择基准是可行的。而位置度误差为012,而定位误差为00080012500205所以定位方式可用。本次加工为了保证孔的尺寸采用钻、扩、铰的方式。32确定夹具的结构方案确定定位方案,设计定位元件为保证正要位子精度54012MM,且由于32孔经过精加工,精度高,于是我们采用此孔来定位,那么就可用心轴定位的方式来进行定位。根据基准重合原则,我们采用在下表面加支承方式对工件水平定位,这里的支承采用两边定位,一边用固定支承,另一边用可调支承对工件夹紧,并采用螺母对工件进行轴向夹紧。根据以上分析,联系工件尺寸,夹具的心轴为32,固定支承根据具体位置,我们可以选标准件,示意图如下下载后包含有CAD图纸和说明书,咨询Q1972163962233钻套、钻模板的选定钻模的导向元件是钻套,钻套用来引导刀具以保证被加工孔的位置精度和提高工艺系统的刚度,在加时可增强刀具刚性和防止偏斜。钻套的结构尺寸已标准化,设计时可按工厂有关图册或参考有关夹具设计手册选用。钻套,钻模板设计由于此道工序加工精度高,并且加工的时候要换刀所以我们可以直接选择快换钻套,并且选择衬套以保护定位孔根据所加工的工序尺寸10,根据机床夹具设计手册查得材料为20钢,10F715K616GB/22651991的型号,衬套选择衬套A1516,GB/2263199同理选择8钻套8F712K616GB/22651991和衬套A1516,GB/2263199为保证夹具体下表面的加工精度,钻模板应单独加工,再通过双头螺栓连接,加工时更具所加工空的尺寸选取的衬套可以计算钻模板上孔的直径为D22MM,需保证孔的轴线与夹具底面的垂直度(加工时要求夹具底面精度为IT6)以保证加工孔的精度。4课程设计总结通过本次课程设计,我明白了夹具设计过程的一半步骤,同时也知道了如何利用手中的工具书,在老师的带领下我明白了作为机械行业的一员我们应当严格要求自己,应当按时并且保质保量的完成。由于我们是分组的任务去完成的,因此我对本道工序的认识如下1)钻床可以保证孔的垂直度,而孔的尺寸误差是由刀具和定位基准来保证的。2)由于知识面窄,没有系统的知识的引导所以在设计夹具时有些工件及定位元件选择不是很合理,并且在本次设计中没有认真的考虑成本,所以有些工序的设置可能经济适用能力差,因此,需要在以后的工作中认真的总结与借鉴。下载后包含有CAD图纸和说明书,咨询Q19721639623参考文献1李旦等,机床专用夹具图册,哈尔滨哈尔滨工业大学出版社,2005。2孙已德,机床夹具图册,北京机械工业出版社,1984。3何玉林,机械制图,重庆重庆大学出版社,20001983。4机械工程基础与通用标准实用丛书编委会,形状和位置公差,北京中国计划出版社,2004。5淘济贤等,机床夹具设计,北京机械工业出版社,1986。6李洪,机械加工工艺师手册,北京机械工业出版社,1990。7机械设计手册编委会,机械设计手册卷4,北京机械工业出版社,1998。8东北重型机械学院,机床夹具设计手册,上海上海科学技术出版社,1979。9贺光谊等,画法几何及机械制图,重庆重庆大学出版社,1994。10丁骏一,典型零件制造工艺,北京机械工业出版社,1989。11孙丽媛,机械制造工艺及专用夹具设计指导,北京冶金工业出版社,下载后包含有CAD图纸和说明书,咨询Q197216396242002。12东北重型机械学院等,机床夹具设计手册,上海上海科学技术出版社,1979。13孟少龙,机械加工工艺手册第1卷,北京机械工业出版社,1991。14金属机械加工工艺人员手册修订组,金属机械加工工艺人员手册,上海上海科学技术出版社,1979。16马贤智,机械加工余量与公差手册,北京中国标准出版社,1994。17上海金属切削技术协会,金属切削手册,上海上海科学技术出版社,1984。18周永强,高等学校毕业设计指导,北京中国建材工业出版社,2002。下载后包含有CAD图纸和说明书,咨询Q19721639625机械加工工序卡片产品型号零部件图号机械加工工序卡片产品名称机油泵零部件名称机油泵传动轴支架共页第页车间工序号工序名称材料牌号4钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件250100835911设备名称同时加工件数1夹具编号夹具名称切削液专用夹具工序工时工位器具编号工位器具名称准终单件12701025723010R532417工步工时工步号工步内容工艺装备主轴转速R/MIN切削速度M/MIN进给量MM/R切削深度MM进给次数机动辅助1钻28H70015/0沉孔10X90及311孔立式钻床Z514018001003047122102097机械加工工艺过程卡片产品型号零部件图号机械加工工艺过程卡片产品名称机油泵零部件名称机油泵传动轴支架共1页第1页材料牌号HT200毛坯种类铸件毛坯外形尺寸2501008359每毛坯可制件数1每台件数1备注工时分工序号工序名称工序内容车间工段设备工艺装备准结单件1脱模,清沙,去除非加工表面铸造积瘤X634172时效处理,去除内应力X637083铣以123毛坯面定位,铣上表面,保证尺寸12及723010X637084钻以底面为基准钻28H7(00150)沉孔1090及311孔,且保证11孔轴线的位置度公差为025Z535365钻以底面为基准,粗镗315孔至32Z535366钻以底面为基准,精镗31孔至32H7(00150)且保证32H7轴线对MM面的垂直度公差为005/100Z535366铣以底面为基准,铣端面,保证30及11尺寸,工件总长度250X637927钻钻30方向11MM孔Z535028钳棱边倒钝,去毛剌钳工台59清洗清洗台10检验检验检验台11入库0机械制造技术基础课程设计题目机油泵传动轴支架机械加工工艺规程及311和28孔钻削夹具设计班级姓名学号指导教师完成日期1任务书一、设计题目机油泵传动轴支架机械加工工艺规程及底面铣削夹具设计二、原始资料1被加工零件的零件图1张2生产类型(中批或大批大量生产)三、上交材料1所加工的零件图1张2毛坯图1张3编制机械加工工艺过程卡片1套4编制所设计夹具对应的那道工序的机械加工工序卡片1套5绘制夹具装配图(A0或A1)1张6绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。1张7课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。(约50008000字)1份四、进度安排本课程设计要求在3周内完成。1第L2天查资料,绘制零件图。2第37天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。3第810天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。4第1113天,完成夹具装配图的绘制。5第1415天,零件图的绘制。6第1618天,整理并完成设计说明书的编写。7第19天21天,完成图纸和说明书的输出打印。答辩五、指导教师评语该生设计的过程中表现,设计内容反映的基本概念及计算,设计方案,图纸表达,说明书撰写,答辩表现。综合评定成绩指导教师日期2摘要本次设计是对机油泵传动轴支架零件的加工工艺规程及一些工序的专用夹具设计。机油泵传动轴支架零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以机油泵传动轴支架端面作为粗基准,以上表面作为精基准。关键词机械加工,加工工艺。3ABSTRACTASPRODUCTSBECOMEEVERMOREDIVERSIFIED,THEIRLIFECYCLESAREBECOMINGSHORTERTOREDUCEPRODUCTIONCOSTS,SAVETHEENERGY,INCREASEDPRODUCTIONEFFICIENCYANDMOLDPROCESSAREPRIOITIESPLASTICINJECTIONMOLDPROCESS,WHICHHOLDSANIMPORTANTPOSITION,PLASTICPRODUCTSAREWIDELYUSEDINVARIOUSFIELDSINPEOPLESLIFE,DUETOTHEIRHIGHSPECIFICPROPERTIESSUCHASLOWDENSITY,CHEMICALSTABILITIES,MATERIALSRICHANDLOWCOSTKEYWORDSCRANK,PROCESSINGCRAFT,JIGDESIGN4任务书2摘要3ABSTRACT41零件工艺性分析611零件的作用612零件的工艺分析62机械加工工艺规程制订721机械加工基准介绍722基准的选择723选择加工方法824制定工艺路线825确定加工余量926选择加工设备及刀、夹、量具10261设备的选择10262刀具量具的选择1027加工工序设计113夹具设计1531工件加工工艺的分析1632确定夹具的结构方案1733钻套、钻模板的选定174课程设计总结18参考文献1951零件工艺性分析11零件的作用本次课程设计我们小组的任务是针对生产实际中的一个零件机油泵传动轴支架。如右图所示,题目所给定的零件是机油泵传动轴支架。它位于传动轴的端部。主要作用是支承传动轴,连接油口,起到固定机油泵的作用。是拖拉机里用到的最普遍的零件之一。它结构简单,体积也较小,属叉架类零件。其中32孔要与轴配合,要求精度较高。12零件的工艺分析机油泵传动轴支架共有两组加工加工表面,它们之间有一定的位置要求。现分述如下1以A面为基准的加工表面这一组加工表面包括MM,01723MM。其中,主要加工表面为A基准面。0253H72以2沉孔1090为中心的加工表面0158这一组加工表面包括2沉孔1090,MM,58H705MM,223005MM,11轴线的位移度不大于R025。260这两组加工表面之间有着一定的位置要求,主要是132H7轴线对BB面的不垂直度100长度上不大于005232H7轴线和一个距离54012MM。0158H73由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度。62机械加工工艺规程制订21机械加工基准介绍基准基准是用来确定生产对象上几何要素的几何关系所依据的那些点、线、面。基准根据其功用的不同可分别为设计基准和工艺基准。在工件工序图中,用来确定本工序加工表面位置的基准,加工表面与工序基准之间一般有两次核对位置要求一是加工表面对工序基准的距离要求,即工序尺寸要求;另一次是加工表面对工序基准的形状位置要求,如平行度,垂直度等。所以工件定位时,用以确定工件在夹具中位置的表面(或点,线)称为定位基准,定位基准的选择,一般应本着基准重合原则,尽可能选用工序基准作为定位基准,工件在定位时,每个工件的夹具中的位置是不确定的,一般是限制工件的六个自由度,分别是指沿三坐标轴的移动自由度,和绕三坐标轴转动的自由度。基面的选择是工艺规程设计的重要工作之一,基面选择正确合理,可以使加工质量的到保证,减轻劳动强度,生产效率得到提高。否则,会使加工困难,甚至造成加工零件报废。22基准的选择粗基准的选择粗基准选择原则选择粗基准,主要是选择第一道机械加工工序的定位基准,以便为后续工序提供精基准。为了方便地加工出精基准,使精基准面获得所需加工精度,选择粗基准,以便于工件的准确定位。选择粗基准的的出发点是一要考虑如何合理分配各加工表面的余量;二要考虑怎么样保证不加工表面与加工表面间的尺寸及相互位置要求,一般应按下列原则来选择1若工件必须首先保证某重要表面的加工余量均匀,则应优先选择该表面为粗基准。2若工件每个表面都有加工要求,为了保证各表面都有足够的加工余量,应选择加工量最少的表面为粗基准。3若工件必须保证某个加工表面与加工表面之间的尺寸或位置要求,则应7选择某个加工面为粗基准。4选择基准的表面应尽可能平整,没有铸造飞边,浇口,冒口或其他缺陷。粗基准一般只允许使用一次。基于上述的要求和考虑到安装装配面的精度要求和便于夹紧等实际情况,粗基准选用前机体内一个较大的非加工面在毛坯图上已经标出。2精基准的选择精基准选择原则选择精基准时,应从整个工艺过程来考虑如何保证工件的尺寸精度和位置精度,并要达到使用起来方便可靠。一般应按下列原则来选择1基准重合原则;应选择设计基准作为定位基准。2基准统一原则;应尽可能在多数工序中选用一组统一的定位基准来加工其他各表面,采用统一基准原则可以避免基准转换过程所产生的误差,并可使各工序所使用的夹具结构相同或相似,从而简化夹具的设计和制造。3自为基准原则;有些精加工或光整加工工序要求加工余量小而均匀,应选择加工表面本身来作为定位基准。4互为基准原则;对于相互位置精度要求高的表面,可以采用互为基准,反复加工的方法。5可靠,方便原则;应选择定位可靠,装夹方便的表面作为精基准。本零件是铸造件,要用毛坯面定位先加工出一个精基准。然后以精基准定位,加工零件。精基准放在工序最前面加工。以上表面毛坯面定位。详见工艺卡片。23选择加工方法1平面的加工平面的加工方法很多,有车、刨、铣、磨、拉等。而对于K面粗糙度为RA63通过粗铣以及精铣就可以达到。2孔加32孔内壁粗糙度为RA63所以就用钻扩铰,钻孔铰该孔后就可以达到这个精度要求,满足安装配合F7,并且用YT锥柄麻花钻。同样311以及28的销孔也可以用钻床加工出来。824制定工艺路线(1)定位基准的选择粗基准选择下表面,则由非加工面为定位基准,铣精基准。精基为上表面,则加工时稳定性差一些,加工精度就受到了影响,角向定位也是这样。(2)热处理工序的安排加工工艺安排热处理,因为零件精度要求较高HT200要铸造完成要进行时效处理,防止工件变形。因此,拟订工艺路线方案如下工序1清沙,去除非加工表面铸造积瘤工序2时效处理,去除内应力工序3毛毛坯面定位,铣上表面,保证尺寸12及72301/0工序4钻28H70015/0沉孔10X90及311孔工序5以底面为基准,粗镗32孔至315工序6以底面为基准,精镗31孔至32H70015/0工序7以底面为基准,铣端面,保证30及11尺寸,工件总长度250工序8检验工序9入库925确定加工余量由机械制造工艺学第30至31页的表110,表111,表112确定其加工的的经济精度和经济粗糙度。(1)平面K工序名称工序基本余量工序尺寸精度粗糙度粗刨215IT11RA125精刨113IT9RA63(2)加工32孔工序名称工序基本余量工序尺寸精度粗糙度钻3036264IT10RA125扩317517530IT8RA63铰320253175IT7RA32(3)加工311孔工序名称工序基本余量工序尺寸精度粗糙度钻1111IT10R125(4)加工28销孔工序名称工序基本余量工序尺寸精度粗糙度钻778IT11RA125扩2898IT9RA63铰0210IT7RA32(5)钻32侧面11孔工序名称工序基本余量工序尺寸精度粗糙度钻11孔1111IT10RA12526选择加工设备及刀、夹、量具由于生产类型为大批量生产,加工设备易以通用机床为主,配以专用夹具,工件在各机床上的装卸及各机床间的传送均由人工完成。10261设备的选择选择加工设备即选择机床类型。由于已经根据零件的形状、精度特点,。选择加工方法,因此机床的类型也随之确定。至于机床的型号,主要取决于现场的设备情况。若零件加工余量比较大,加工材料又较硬,有必要校验机床功率。1摇臂钻床Z3040X16主要参数最大钻孔孔直径40MM主轴中心线至立柱母线距离最大1600MM最小350MM主轴端面至底座工作面距离最大1250MM最小350MM主轴行程315MM主轴锥孔(莫氏)4NO主轴轴转速范围252000R/MIN主轴转速级数16主轴进给量范围004320MM/R主轴进给级数16工作台尺寸500630MM主轴箱水平移动距离1250MM主电机功率3KW机床重量3500KG机床外型尺寸(长宽高250010702840MM2立式铣床X52K主要参数单位/X52K工作面积宽长MM3201250承载重量KG500T型槽数目个3T型槽宽度MM1811T型槽间距MM70X向(工作台纵向)手动/机动MM700/680Y向(滑座横向)手动/机动MM255/240Z向(升降台垂向)手动/机动MM370/350最大回转角度DEG45转速R/MIN301500转速级数STEP18锥孔ISO724NO50轴向移动距离MM85主轴端面至工作台距离最小/最大MM45/415主轴中心线至床身垂直导轨面距离MM350切削进给速度MM/MINX,Y2351180,Z8394快速移动进给速度MM/MINX,Y2300,Z770进给级数STEP18主轴电机功率KW75进给电机功率KW15机床外形尺寸(长宽高)MM227217702094机床净重(约)KG28004)立式钻床Z5140主要参数工作台尺寸(长X宽)MM450X500工作台行程MM300主轴中心线至导轨面距离MM335主轴端面至工作台面距离MM0750主电机功率KW30最大钻孔直径MM40最大送刀抗力N16000主轴最大输送扭矩NM35012主轴孔锥度MORSE4主轴变速级数级12主轴变速范围R/MIN3151400主轴行程MM250主轴箱行程MM200送刀级数级9送刀范围MM/R0056180外形尺寸(长X宽X高)MM1080X810X2510机床重量KG2000262刀具量具的选择依据金属机械加工工艺人员手册所选量具公布如下测量范围为0100的深度规深度规用于精确测量凹台和沟槽深度。塞规具有独特的导向圆柱体设计,方便、快、准。适用于现场测量。测量范围为1030的内槽卡钳。内槽卡钳适用于测量各种筒形工件、管材内径以及凹槽尺寸。27加工工序设计切削用量包括切削速度、进给量和背吃刀量,确定方法是先确定背吃刀量,再进给量,最后确定切削速度。不同的加工性质,对切削加工的要求不一样。粗加工时,应尽量保证较高的金属切削率和必要的刀具耐用度,故一般优先选择尽可能大的背吃刀量,其次选择较大的进给量,最后根据刀具耐用度要求,确定适合的切削速度。精加工时,首先应保证工件的加工精度和表面质量要去,故一般选用较小的背吃刀量和进给量,而尽可能选用较高的切削速度。(1)工序5本工序是粗刨平面K,选用B665刨床,选用刀具为平面刨刀。加工时间为1256S。13(2)工序10本道工序是钻孔32,已知加工材料为HT150,机床选用Z35钻床,由于本道工序需要钻扩铰3个步骤,钻30孔、扩3175孔、铰32孔。因此选用刀具为高速钢锥柄麻花钻,以钻30孔为例,其刀具参数直径D30MM,L296MM,B30T75MIN。1切削用量(1)确定背吃刀量钻孔时,其背吃刀量为(30264)/218MM。(2)确定进给量F按照加工要求决定进给量。钻头直径D030,工件材料为铸钢且应力值为570MPA时,根据表550,进给量F的取值范围为060至070MM/R。由于加工孔后需要保证精度要求,因此F需要乘以系数05,因此得到进给量F的取值范围为03至035MM/R。根据Z35机床标准进给量,查表551,选取F032。(3)确定切削速度V根据表552的计算公式确定切削速度1841M/MIN,由N得到N1954R/MIN,根据Z35的机床标准转速,4D1由表554选取N170R/MIN,实际转速为V160M/MIN4D(4)校验机床功率由表555,查得转矩T和切削功率P,得到转矩为T574NM切削功率P102KW由表514可知,Z35的机床最大转矩为T73575NM,主电动机的功率P45KW,由于他们都比额度参数小,因此选用的切削用量可用。最后确定的切削用量为AP18MMF032MM/RV160M/MIN。2基本时间T由表557以及根据公式可得到钻孔的基本时间为TM105MIN。同理可以得到扩3175孔的AP0875MM,F032MM/R,V169M/MIN。铰32孔的AP0125MM,F032MM/R,V171M/MIN。(三)钻311孔Z3025摇臂钻床,查表519选取D11,L94。莫氏圆锥1号高速锥柄麻花钻作为刀具。根据表548选择的麻花钻参数30,2118,50,F12由表549知,当D020时,选择钻头后刀面磨损极限值为08,耐用度T60MIN1切削用量1确定背吃刀量AP钻孔时AP110/2552确定进给量F钻头直径D011MM工件材料为铸铁且HBW200,查表550,进给量F取值范围为061075MM/R根据Z3025机床标准进给量,查表551,选取F063MM/R143确定切削速度V查表552的计算公式取缔切削速度VCVD0ZVKV/TMAPXVFYVM/MIN式中CV94ZV025XV0YV04M0125查表553得修正系数KTV10工件材料HBW200,KMV10,钻孔时工件经过退火热处理。得修正系数KSV09,刀具材料为高速钢时,得修正系数KTV10,钻头为标准刃磨形状。修正系数KXV084,钻口深度L11D0,得修正系数KLV10KVKTVKMVKSVKTVKXVKLV11109084100756V94110250756/60012555006304933M/MINN1000V/D01000933314112702RMIN查表554选取N250RMIN,实际转速VD0N/1000314112501000864M/MIN4校验机床功率由表555有TCTD0ZTFYTKT(NM)PMTV/30D0(KW)式中CT0206ZT20YT08KTKMTKXTKVBT由表556得,与加工材料有关的修正系数KMT10,与刃磨形状有关的修正系数KXT10,与刀具磨钝有关的修正系数KVBT087则KT1010087087T0206112063080871498NM,PM14988643011039KW主轴TM19602NM,PE202KWTTMPMPE所以,切削用量可用,则AP55MM,F063,V864M/MIN(250R/MIN)(5)基本时间TM由表557得,基本时间TM(LWLFLL)/FNLW工件切削部分长度LF切入量LFDMCOSKR23LL超出量LL(24)MM15所以LW12MM,LF(11COS1182)3575MMLL3MMF063MM/RN250R/MIN则TM3TM125753063250304MIN(四)钻、扩、铰28及210销孔。1确定被吃刀量AP35确定进给量钻头直径7知工件为灰铸铁时硬度为163229MPA,查表550,进给量F为022026由551取F025确定进给速度由表552得V1313M/MIN,N59736R/MIN由标准转速,查表554取N500,可知V1099轴向力由公式FCFDOZFFYFKF查表555得CF410,ZF12,YF075,F35,KF082计算得F1377N转矩由公式TCTD0ZTFYTKT查表555得CT0117,ZT22,YT08,KT077T249NM机床功率PMTV/30D0PM2491099/307013KW由表514得Z3025机床最大转矩1962NM,主电机功率22KW。所以可用2扩孔至78同上原理F0025,AP04,N630,V155由以上公式得F1397,T272,PM018所以选择合理3铰孔至8AP01,F03,N630,V1583由上公式计算得F1402,T285,PM021所以选择合理4扩孔至98AP09,F03,N1000,V299同上可算得F1506,T3,PM021所以选择合理5铰孔至10AP01,F03,N630,V158316由上公式计算得F1380,T273,PM018所以选择合理五钻32侧面11孔Z3025摇臂钻床,查表519选取D11,L94。莫氏圆锥1号高速锥柄麻花钻作为刀具。根据表548选择的麻花钻参数30,2118,50,F12由表549知,当D020时,选择钻头后刀面磨损极限值为08,耐用度T60MIN1切削用量1确定背吃刀量AP钻孔时AP110/2552确定进给量F钻头直径D011MM工件材料为铸铁且HBW200,查表550,进给量F取值范围为061075MM/R根据Z3025机床标准进给量,查表551,选取F063MM/R3确定切削速度V查表552的计算公式取缔切削速度VCVD0ZVKV/TMAPXVFYVM/MIN式中CV94ZV025XV0YV04M0125查表553得修正系数KTV10工件材料HBW200,KMV10,钻孔时工件经过退火热处理。得修正系数KSV09,刀具材料为高速钢时,得修正系数KTV10,钻头为标准刃磨形状。修正系数KXV084,钻口深度L11D0,得修正系数KLV10KVKTVKMVKSVKTVKXVKLV11109084100756V94110250756/60012555006304933M/MINN1000V/D01000933314112702RMIN查表554选取N250RMIN,实际转速VD0N/1000314112501000864M/MIN4校验机床功率由表555有TCTD0ZTFYTKT(NM)PMTV/30D0(KW)17式中CT0206ZT20YT08KTKMTKXTKVBT由表556得,与加工材料有关的修正系数KMT10,与刃磨形状有关的修正系数KXT10,与刀具磨钝有关的修正系数KVBT087则KT1010087087T0206112063080871498NM,PM14988643011039KW主轴TM19602NM,PE202KWTTMPMPE所以,切削用量可用,则AP55MM,F063,V864M/MIN(250R/MIN)(5)基本时间TM由表557得,基本时间TM(LWLFLL)/FNLW工件切削部分长度LF切入量LFDMCOSKR23LL超出量LL(24)MM所以LW12MM,LF(11COS1182)3575MMLL3MMF063MM/RN250R/MIN则TM3TM125753063250304MIN3夹具设计对工件进行机械加工时,为了保证加工要求,首先要使工件相对于机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,先要将工件装夹好。用夹具装夹工件有下列优点能稳定的保证工件的加工精度用夹具装夹工件时,工件相对于道具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工极度趋于一致。能提高劳动生产率使用夹具装夹工件方便、快捷,工件不需要划线找正,18可显著的减少辅助工时,提高劳动生产率;工件在夹具中装夹后提高了工件的刚性,因此可加大切屑用量,提高劳动生

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号