数控铲磨床纵向进给系统的设计【优秀机床设备全套课程毕业设计含10张CAD图纸+带开题报告+24页加正文11500字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

主轴.dwg

主轴定位图.dwg

外文翻译.doc

封面.doc

带轮.dwg

开题报告.doc

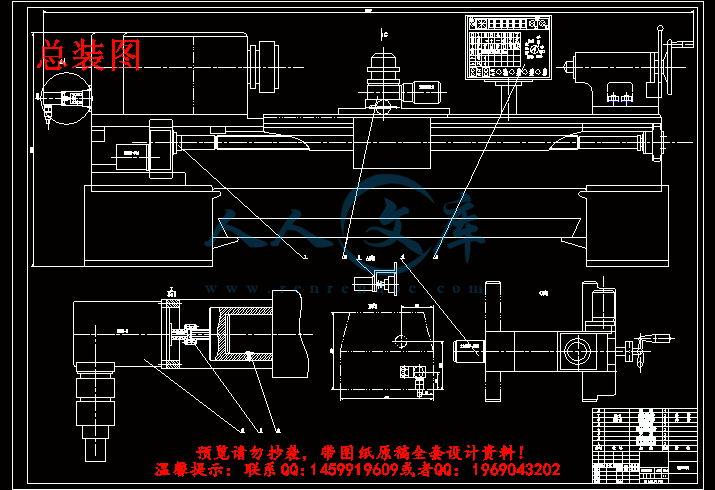

总装图.dwg

数控铲磨床纵向进给系统的设计.doc

滑动丝杠.dwg

电机座.dwg

目录.doc

纵向进给机构装配图.dwg

轴承座.dwg

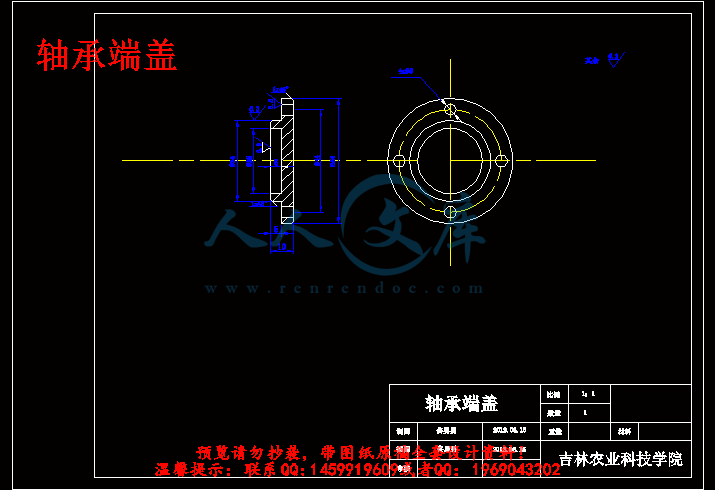

轴承端盖.dwg

齿轮.dwg

摘 要:本设计是数控铲磨床纵向进给系统的设计。铲磨床是滚刀、成型铣刀等复杂刀具的精加工机床,纵向进给系统是实现螺旋运动的重要部分,也是保证产品达到高的加工精度和稳定的加工质量的关键部件, 以伺服电机、减速装置、滚珠丝杠副、滑动导轨等组成的半闭环传动系统能保证系统获得较高的精度、刚度和稳定性, 使之满足数控系统的要求。

关键词: 数控铲磨床;纵向进给系统;精加工;

Abstract: This design is the design of the CNC shovel grinder longitudinal feed system. Shovel grinder hob, milling cutter and so complex tool finishing machine tools the longitudinal feed system is an important part of the spiral motion, but also ensure that products meet high machining accuracy and stability of the processing quality of the key components to the servo motor, deceleration devices, ball screw, sliding rails and other components of the semi-closed loop transmission system to ensure high accuracy, stiffness and stability, so as to meet the requirements of the numerical control system.

key words: CNC shovel grinder; the longitudinal feed system; finishing;

目录

摘要 1

绪论 1

第一章、设计方案的选定 5

1 系统运动方式的确定 5

2 伺服系统的选择 5

3 执行机构传动方式的确定 5

4 计算机的选择 5

第二章、进给系统机械部分计算与校核 6

1 切削力的计算 6

2 滚珠丝杆螺母副的计算和选型 6

3 齿轮传动比的计算 10

4 伺服电机的计算和选型 11

第三章、进给系统机械部分结构设计 17

第四章、总结 20

参考文献 22

绪论

相对于传统机床,数控机床有以下明显的优越性:

(1)提高生产率。数控机床能缩短生产准备时间,增加切削加工时间的比率。采用最佳参数和最佳走刀路线,缩短加工时间,从而提高生产率。

(2)数控机床可以提高零件的加工精度,稳定产品质量。由于它是按照程序自动加工不需要人工干预,其加工精度还可以利用软件进行校正及补偿,故可以获得比机床本身精度还要高的精度和重复精度。

(3)有广泛的适应性和较大的灵活性。通过改变程序,就可以加工新产品的零件,能够完成很多普通机床难以完成或者根本不能加工的复杂型面零件的加工。

(4)可以实现一机多用。一些数控机床,可以自动换刀,一次装卡后,几乎能完成零件的全部加工部位的加工,节省了设备和厂房面积。

(5)可以进行精确的成本计算和生产进度安排,减少在制品,加速资金周转,提高经济效益。

(6)不需要专用夹具。采用普通的通用夹具就能满足数控加工的要求。节省了专用夹具设计制造和存放的费用。

(7)大大减轻了工人的劳动强度[2]。

因此,采用数控机床,可以降低工人的劳动强度,节省劳动力(一个人可以看管多台机床),减少工装,缩短新产品试制周期和生产周期,可对市场需求作出快速反应。 此外,机床数控化还是推行FMC(柔性制造单元)、FMS(柔性制造系统)以及CIMS(计算机集成制造系统)等企业信息化改造的基础。数控技术已经成为制造业自动化的核心技术和基础技术。

川公网安备: 51019002004831号

川公网安备: 51019002004831号