梳棉机箱体组合机床总体设计

38页 13000字数+论文说明书+5张CAD图纸【详情如下】

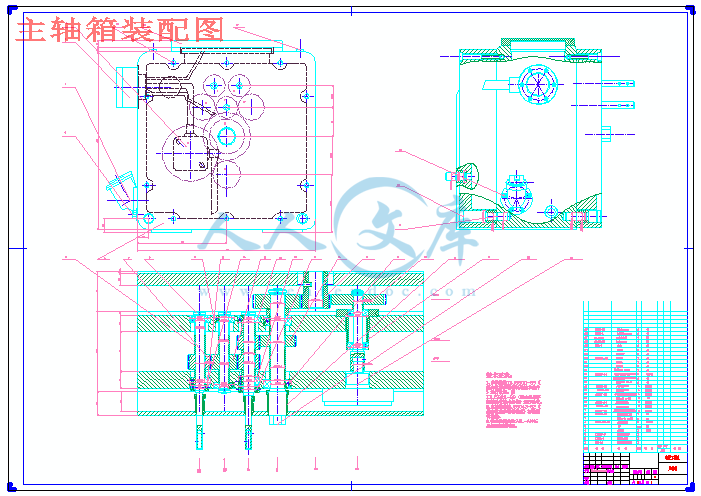

主轴箱装配图.dwg

夹具图.dwg

机床尺寸联系图.dwg

梳棉机箱体组合机床总体设计说明书.doc

液压控制原理图.dwg

钻夹具装配图.dwg

目录

第一章 引言………………………………………………………………… 6

1.1本课题提出的背景及意义………………………………………………… 6

1.2国内研究现状……………………………………………………………… 6

1.3本论文的主要内容………………………………………………………… 6

第二章 工艺方案的拟定……………………………………………………7

2.1 梳棉机箱体结合件零件的工艺技术分析………………………………… 7

2.2 定位分析、基准选取及制定工艺路线…………………………………… 8

第三章 钻夹具设计………………………………………………………… 11

3.1 梳棉机箱体结合件钻孔组合机床夹具分析……………………………… 11

3.2 定位夹紧方案的确定……………………………………………………… 11

3.3 刀具选择及切削用量的选取……………………………………………… 11

3.4 夹具体设计………………………………………………………………… 13

第四章 组合机床总体设计………………………………………………… 17

4.1 被加工零件工序图……………………………………………………………17

4.2 加工示意图……………………………………………………………………18

4.3 机床联系尺寸图………………………………………………………………

4.4 机床分组………………………………………………………………………

第五章 液压系统设计………………………………………………………

5.1液压压紧系统设计……………………………………………………………

5.2 钻削进给液压系统设计………………………………………………………

第六章 多轴箱——右主轴箱设计…………………………………………

6.1引言…………………………………………………………………………

6.2绘制多轴箱设计原始依据图……………………………………………………

第七章 经济性分析………………………………………………………………

7.1箱体结合件加工工艺的制定:……………………………………………………

7.2 夹具定位加紧分析: ……………………………………………………………

7.3组合机床应用分析:………………………………………………………………

第八章 结论和展望………………………………………………………………

参考文献………………………………………………………………………………

致谢……………………………………………………………………………………

附件……………………………………………………………………………………

第一章 引言

1.1本课题提出的背景和意义

梳棉机是棉纺工艺流程中的关键性机台,被称为纺纱工艺的“心脏”设备。进入九十年代,我国的梳棉机主要是在吸收国外先进技术的基础上进行研制,国内梳棉机的科研力量比较薄弱,国外各公司先后推出了具有国际先进水平的梳棉机C50, C51, DK760, DK788, DK803, DK903, CX400, MK5等超高产梳棉机,产量为50-120kgtho 2004年国外又推出了TC03, C60, MK6等超高产梳棉机。在消化吸收并结合我国研究高产梳棉机的经验基础上,2004年中国纺机集团清梳机械事业部推出了JFW1201, 202型高产梳棉机,可以被认为是我国的第四代梳棉机,主要满足国产清梳联的要求

在第四代梳棉机生产过程中,先进的生产工艺和生产设备被引入。本文针对组合机床在梳棉机制造过程中的应用现状,以梳棉机箱体结合件的加工为例,阐述了工艺、工装、组合机床的设计过程及其与经济效益之间的关系。

1.2国内研究现状

国内 曾 有 过以下记载:(1)青岛纺机厂宫业全1984年主编的《梳棉机现状及发展前景》一书介绍了八十年代以前国内外梳棉机的概况、现状及其发展趋势;(2)由山东纺织工程学会1987年编写的《高产梳棉机研制工作组三十周年纪念专刊》介绍了工作组部分人员的一些研究体会和经验总结;(3) 2003年青岛纺机厂编写的《梳棉技术发展与创新文献汇编》收录了关于梳理技术方面的较有价值的文章近30篇。其中 资 料 (1)和(2)都是针对某一特定时期内情况进行编写的,而且主要介绍的是高产梳棉机试验工作组的研究情况,内容也主要局限于梳棉机的工艺技术理论方面,而对梳棉机加工设备的发展现状没有系统的总结。本文结合前有文章,以梳棉机箱体结合件为例进行了工艺技术及加工设备、装夹设备的简单设计。

1.3本论文的主要内容

本文从五个方面即梳棉机箱体结合件的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计对梳棉机箱体结合件的制造做了详细的阐述,简要说明了现代制造工艺和制造设备与梳棉机的关系。

7.1 箱体结合件加工工艺的制定:

对箱体的加工,以前采用的是分散加工法,人工操作复杂,单件加工耗时时间长,占用机床,劳动强度大。目前,采用组合加工工艺,一次装夹,可加工多个部位,既保证了加工精度,还大大提高了生产效率,节省了加工时间。

例如以下工艺路线:

40# 钻φ5.2光孔,攻制6螺钉M6X30螺纹孔

65# 粗、半精、精镗φ47孔,刮环槽φ49.5

70# 钻两端面6Xφ5.2孔,攻制6-M6-6H螺纹孔

55# 粗、半精、精镗φ52孔,刮环槽φ55

60# 粗、半精、精镗φ62、φ90孔

85# 锪φ20孔,钻、攻制M10螺纹孔

90# 锪φ25孔,钻、攻制M12螺纹孔

95# 钻、攻制侧面M12螺纹孔

大大节省了装夹时间、换刀时间、对正时间,降低了单位时间成本。

7.2 夹具定位加紧分析:

初步设计时有两种方案,或者说是两种类型的夹具代表:

(1) 整体铸造:

采用箱体铸造样式,液压夹紧装置。这种夹紧方案成本较高,加工精度高,装夹方便。

(2) 组合结构:

各部分单独设计,单独制造,最后装配。本次夹具设计中,压块与液压缸之间及压块与工件之间就是采用组合结构。这种设计方案成本低,但由于通过螺栓联接。加工过程中的振动容易产生松动,定位精度较低。

7.3 组合机床应用分析:

以镗φ52孔为例:共有粗、半精、精镗φ52孔,刮环槽φ55等加工步骤。如果单独采用多步骤镗削,必须经过16次镗削,假设每次的镗削成本为5元,共计80元每加工完一个零件。如果采用组合机床,组合机床设计制造成本为8万元,每件加工成本以10元计。年产量按10000件计算,则每年减少加工成本70万元。扣除组合机床的制造成本,每年节省60万元。

通过以上分析可以得出,在本次设计中,组合机床的广泛应用大大减少生产了成本;生产批量决定工艺方案,工艺方案决定经济效益;合理选择定位基准可以降低加工时间。

第八章 结论和展望

由本文的论述,我们了解到,通过对梳棉机箱体结合件加工设备及工艺的研究与应用,在机床、夹具、刀具、工艺流程等方面进行合理设计和选择,有效提高了加工效率和产品质量,扩大了加工适应范围,提高了可靠性,具备一定的先进性,取得了良好的经济效益和社会效益,为解决此类多孔同时加工问题举了一件实例。

本成果设计制造的机床为六轴钻孔双面卧式组合机床。我们将钻削主轴设为机械传动,而进给系统为液压控制,使在满足使用要求的前提下降低了成本。作为关键部件的液压滑台采用国产通用部件。以比较简单的方式完成旋转运动和直线运动的同步进行,非常实用。

本机床所用夹具的通用性强,工件采用液压定位夹紧,快速方便。定位采用两面一销的定位方式,夹紧采用液压加紧,采用这种方式完全能够满足精度要求。而且简易方便,制造成本低,通用性好。

在刀具方面,由于所加工孔的尺寸精度和表面粗糙度要求都不算高,采用麻花钻。这种钻头采购比较方便,而且价格比深孔钻头也要便宜。在刀具的几何角度方面,麻花钻头的螺旋角即是其轴向前角。当加工工件时,切削力和切削热随钻头螺旋角的增大而减小(减 少),切削轻快,刀具耐用度高。为此,我们选取钻头螺旋角为32,在保证强度的前提下,有效降低了切削力和切削温度,提高了刀具使用寿命和生产效率。

通过本成果的实施,进排气摇臂的深孔加工质量和生产效率得到较大幅度提高,经济和社会效益显著。而且加工精度也完全能够满足设计要求。则在直接经济效益方面,节省了大量加工工时。

参考文献

[1] 孟少农主编.机械加工工艺手册.北京:机械工业出版社,1992

[2] 候世增主编.装配图的画法机械制图. 北京:高教出版社,1989

[3] 陈隆德主编.互换性与测量技术基础.北京:高教出版社,1988

[4] 樊瑞,李建华主编.液压技术.北京:中国纺织出版社,1999

[5] 李天无主编.简明工程师手册.昆明:云南科技出版社,1992

[6] 曹龙华主编.机械原理. 北京:高教出版社,1986

[7] 沈阳工学院等主编.组合机床设计.上海:上海科技出版社,1985

[8] 谢家瀛.组合机床简明设计手册.北京:机械工业出版社,1994

[9] 牛永生,吴隆,李力,姜春英主编.机械制造技术.西安:陕西科技出版社,2002

致 谢

本文承蒙中原工学院机电学院吴隆教授指导。吴教授从本文的写作内容、版式编排等各方面多次给予了详细的指导,对本文所涉及项目的实施、机床的设计、工艺的改进及组合机床的设计制造等给予了大量的帮助,并向我们提供了相关参考资料提出了很好的意见和建议,使得本文得以成稿,在此表示衷心的感谢!另外,向本文引用、转载过资料的文献作者表示感谢。向其他所有对于本文的完成做出过帮助的人表示感谢。

川公网安备: 51019002004831号

川公网安备: 51019002004831号