验钞机配件3的注塑模具设计

37页 19000字数+论文说明书+任务书+12张CAD图纸【详情如下】

PROE三维.rar

上型芯.dwg

下型芯.dwg

动模板.dwg

定模固定板.dwg

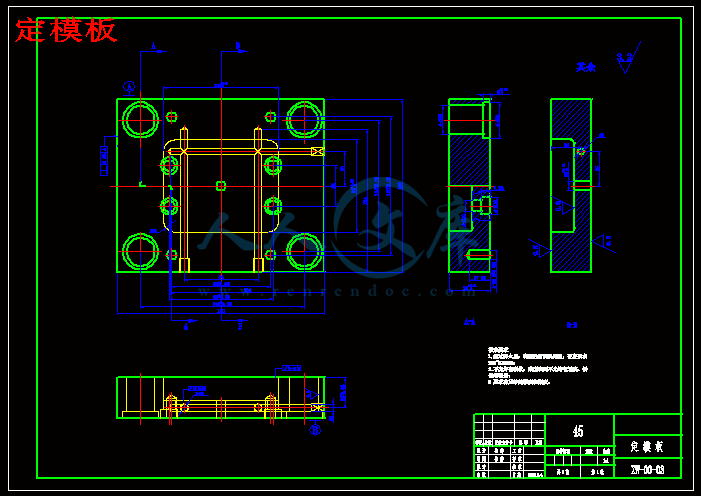

定模板.dwg

导柱.dwg

浇口套.dwg

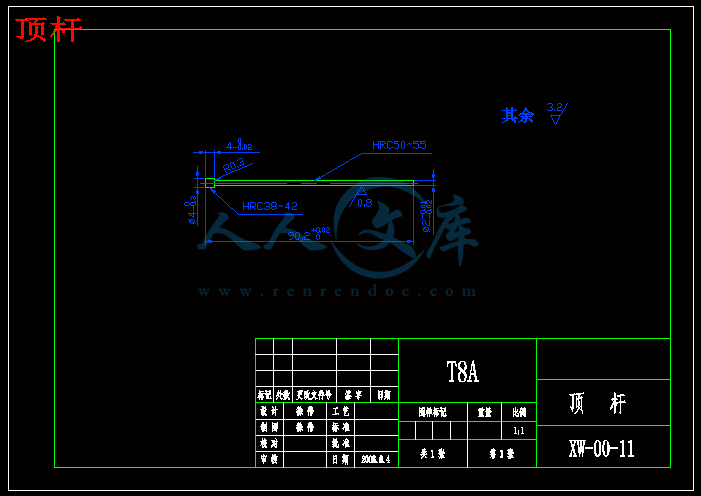

顶杆.dwg

顶杆固定板.dwg

顶杆垫板.dwg

验钞机配件3的注塑模具装配图.dwg

验钞机配件3的注塑模具设计开题报告.doc

验钞机配件3的注塑模具设计论文.doc

验钞机配件3的零件.dwg

摘 要

模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具。在各种材料加工工业中广泛的使用各种模具。

对塑料模具的要求是:能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。从模具使用的角度,要求高效率、自动化、操作简单;从模具制造的角度,要求结构合理、制造容易、成本低廉。

本文详细说明了验钞机配件3注射模具的设计过程。首先对塑件的结构进行分析,本塑件是一个壁厚均匀,但形状不规则的塑件,结构较复杂。本塑件体积较小,一致性较好,选用一模两腔来提高注塑效率。通过注塑体积、开模行程和注射压力等方面进行考虑,选择合适的模架和注射机并对其进行校核。本说明书的最后叙述了浇注系统和冷却系统。

通过设计,掌握了模具设计的基本过程,对三维设计在生产中的应用有更深刻的理解

关键词:验钞机配件3;一模两腔; pro/e

ABSTRACT

The mold is the tool which to make use of its particular shape to make the certain shape and the size products. In every kind of material processing industry ,every kinds of mold was extensively used.

Request of plastics mold is:can produce the best products which in the size accuracy, external appearance, physics the function can fit everyone's superior quality. From the angle of useing the mold, request high-efficiency, automation, simple operation;From the angle that of making the mold, request the reasonable construction, easy manufacture, low cost .

This paper has explained the design process of the injection mould of currency machine accessory 3 in detail . Firstly, it analyse for moulding structure , this moulding is a mould with thick and even wall,irregular shape and complex structure . Considering small mould volume ,consistency is better, choosing 2 cavities a mould is to improve mould efficiency .Considering pouring mould volume ,mould opening route and injecting pressure , select suitable mould base and injection machine and check for it ,this paper have introduced gating system and cooling system finally.

Through design, the basic process of having grasped mould design has more deep understanding for the three-dimensional application that designs in production.

Keyword: Examine currency machine accessory 3;2 cavities a mould;pro/e

目 录

第一章 绪论…………………………………………………………………1

第二章 制件设计 …………………………………………………………4

2.1 制品材料性能………………………………………………………… 4

2.2 成型参数……………………………………………………………… 4

2.3 成型特性……………………………………………………………… 5

2.4 制件外形设计………………………………………………………… 5

第三章 标准件的选择…………………………………………………… 6

3.1 标准模架的选取……………………………………………………… 6

第四章 注射机的选择…………………………………………………… 7

4.1 最大注射量校核 ………………………………………………………7

4.2 注射压力较核 …………………………………………………………8

4.3 锁模力校核 ……………………………………………………………8

4.4 模具与注塑机安装部分相关尺寸校核 ………………………………8

4.5 开模行程与顶出装置校核 ……………………………………………9

第五章 浇注系统设计……………………………………………………10

5.1 概述 …………………………………………………………………10

5.2 主流道设计……………………………………………………………10

5.3 分流道设计……………………………………………………………11

5.4 浇口设计………………………………………………………………12

5.5 塑件上浇口开设部位的选择…………………………………………13

第六章 成型零部件设计…………………………………………………14

6.1 分型面的设计…………………………………………………………14

6.2 排气槽的设计…………………………………………………………14

6.3 成型零件结构设计……………………………………………………15

6.4 成型零件尺寸的影响因素……………………………………………15

6.5 成型腔壁厚的校核……………………………………………………17

第七章 合模导向机构…………………………………………………… 18

7.1 导柱的设计和安装……………………………………………………18

7.2 导向孔的设计…………………………………………………………19

7.3 导柱的布置 ………………………………………………………… 19

第八章 塑料脱模机构…………………………………………………… 20

8.1 对脱模机构的要求 ………………………………………………… 20

8.2 脱模力的影响因素……………………………………………………20

8.3 顶杆设计………………………………………………………………21

8.4 回程机构………………………………………………………………22

第九章 模具温度调节系统………………………………………………23

9.1 温度调节的重要性……………………………………………………23

9.2 模具冷却系统的设计原则……………………………………………23

9.3 冷却系统计算…………………………………………………………24

第十章 pro/e的应用和技巧 …………………………………………26

10.1 pro/e的特点………………………………………………………… 26

10.2 制件设计与一些体会…………………………………………………26

10.3 由制件大体分出模具的过程…………………………………………27

第十一章 CAD技术在注塑模中的应用…………………………………29

11.1 CAD造型技术的发展趋势…………………………………………… 29

11.2 设计中CAD的应用与学习………………………………………………29

参考文献……………………………………………………………………… 31

设计总结 ………………………………………………………………………32

致 谢…………………………………………………………………………34

第一章 绪论

模具是利用其特定的形状去成型具有一定形状和尺寸的制品的工具,成型塑料制品的模具称为注塑模具,对模具的全面要求是:对模具的全面要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质产品,从模具使用的角度,要求高效率、自动化,操作简单,从模具制造的角度,要求结构简单,制造容易,成本低廉。

所谓注塑模具,就是塑料先加在注射机的加料筒内,塑料受热熔融,在注射机的螺杆或活塞的推动下,经喷嘴和模具的浇注系统进入模具型腔,塑料在型腔内硬化定型。这种成型所用的模具叫注射模具,注射模具主要用于热塑性塑料制品的成型,但近年来也越来越多的用于热固性塑料成型,注射成型在塑料制品成型中占有很大比重,世界塑料成型模具产量约半数以上是注射模具。如今我国模具的民族企业也正在快速的发展着,随着国民经济的高速发展与市场对模具的需求量不断增长。近几年来,模具工业一直高速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于模具的设计与分析中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。此外,许多研究机构和大专院校开展模具技术的研究和开发。经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

这正是我们新一代人需要奋斗解决的现状,要发展模具行业就必须把握其发展趋势,主要表现在随着科技的发展与人们生活水平的提高,市场对于塑料制品的精度、制品的形状乃至艺术性的要求都越来越高。这正是我们的挑战也是加速模具行业发展的着力点。塑料制品的尺寸精度、外观效果、物理性能成为了衡量模具质量优劣的最重要的标准。同时高效率、自动化、便于操作也直接的影响着一个模具的质量。如何能使模具结构合理、制造容易、成本低廉是一个模具设计成败的关键。如此看来一个模具的设计成功与否要考虑太多的东西,需要我们不断的学习不断的摸索。并且要紧紧跟随塑料成型模具的发展趋势。

塑料模具的主要发展趋势正向着加深理论研究、提高效率、自动化、大型超小型及高精度、革新制造工艺与标准化发展。我们一定要紧跟时代的前进步伐才能为振兴模具行业贡献自己的力量。

本论文便是以典型的塑料制品的注塑模具的设计为主题,按步骤介绍了我在设计中地思路与计算。实际中的模具是一个无法批量生产并且需要反复修补的产品,生产中的经验占了相当大的成分。作为我第一次的设计我只能以勤补拙,多查找相关的资料,多请教指导老师,多下工厂观看实际中模具的工作情况。虽然现在整体模具的理论水平不高但是我同时坚信模具行业必将并且正在走向理论成熟的一天,所以我们绝不能放弃对理论数据的分析而一味的遵循经验数字。

这是我大学的句号性工作,我希望句号是圆的但是我知道我的水平还很有限,我在该行业的路才刚刚开始,我会不断的学习,让我的水平不断提高,为振兴我国的塑料加工行业而奋斗。

本毕业设计课题的任务、要求、技术难点及要达到的预期效果如下:首先,要了解整个模具行业近十年来设计的发展概况以及应用水平,特别是注塑模具设计的先进技术和方法。其次,应熟练掌握Pro/E应用软件,还要了解目前应用较为广泛的其他应用软件。再次,必须对成型材料的成型特性有足够的了解,并应该学会应用CAE软件进行测试分析;最重要的是掌握注塑模具的设计特点和结构特点。我要解决的主要问题是设计出一套完整的验钞机配件的注塑模具(特别是结构设计),最后需要利用Pro/E软件绘出验钞机配件注塑模具的一个装配图,还有凸、凹模的零件。

为了解决这些问题,我必须首先明确注塑模具的设计流程,并作出详细的工作进度计划,在其间应了解各种软件的应用,特别要熟练掌握Pro/E软件;掌握注塑模具的设计程序、规范及结构特点;了解模具的标准件,以提高模具设计效率,减少设计周期。还应掌握零件尺寸和公差与零件的设计的几何要求关系,因为在设计模具时,必须根据制件的尺寸和精度要求来确定相应的成型零件的尺寸和精度等级,得到零件的工作尺寸;模具的制作是在高温进行的,所以应了解模具的各种材料属性(要求其综合性能良好,冲击韧性,力学强度较好,尺寸稳定,耐化学性、电化学性能良好),特别是它的收缩率。所有这些资料必须通过图书馆查找期刊文献、会议文献以及专业书籍得到,所以还要熟练的资料的检索。

第十一章 CAD技术在模具设计中的应用

CAD技术被认为是20世界人类最伟大十大发明之一。它的诞生是人类设计史的一次大的变革,无论从生产效率还是人力物力的节省,都代表了一个新时代的来临。

模具行业是工业发展的奠基石,工业的高速发展使得社会对模具行业的发展速度的要求也越来越高。CAD在模具行业上的应用不仅是一个不可阻挡的趋势同时已经成为该行业的主流。

11.1 CAD造型技术的发展趋势

1、塑件特征造型技术:基于特征的技术是实现复杂型腔注塑模集成制造的关键技术。特征即反映塑件的图形信息,同时又反映了塑件的加工工艺特征信息,为系统的集成提供了条件。

2、尺寸驱动的参数化设计和约束管理:在设计过程中,用户可以有选择地定义约束模型形状的尺寸作为控制尺寸,这样通过修改模型尺寸值来改变模型的几何形状。例如,利用塑料性能参数,通过型腔等条件计算的浇注系统尺寸,尺寸驱动参数设计,可得出浇注系统的几何模型。

3、NURBS几何造型技术:进一步发展NURBS描述(Non—Uniform Rational Bspline)即非均匀有理B样条,他在CAD中用来定义复杂的几何曲面,运动NURBS技术使系统描述自由曲线、曲面以及在精确的二次曲线、曲面上得到统一的算法和表示方式。用NURBS技术构造的曲面易于生成、修改和存储,从而使系统能描述复杂的塑件几何形状。

国际上先后出现了很多机械CAD软件系统,其中较著名的共有十个,即Applicon公司的Braw系统,Auto desk 公司的Auto CAD系统,Computervision公司的CADDS系统,Dassault公司的Catia系统,EDS公司的Ungraphics系统,HP公司的PE系统,Interguaph公司的I/EMS系统,Matra Data Vision公司的Euclid系统,PTC公司的Pro/Engineer系统以及SDRC公司的I—Deas系统。

11.2 设计中CAD的应用与学习

在设计过程中我主要应用的软件是PTC公司的Pro/Engineer系统与Auto desk 公司的Auto CAD系统。

实际的应用中主要利用的是Pro/Engineer的三维造型技术与装配功能模块,是一个边学习边应用的过程。

由于现今的工业造型设计与模具设计是一对兄弟设计过程,随着市场对设计品的各项要求的提高制品的流线设计与曲面设计越来越多,单纯的二维制图无法表达清楚设计者的全部意图。那么三维模拟造型便有了其用武之地,成为设计信息传递的最佳方式。所以,制品的三维造型的表达是我本次设计的第一个任务。

模具尤其是大型的模具的装配与开启是非常困难的,单凭个人的空间想象是非常困难的。在复杂的装配的设计中,尺寸、位置要求布局和设计都很合理,利用软件提供的装配功能便可以很好的解决这一问题。

在软件中可以清晰明了的看到每一个零件的位置,并且可以通过其提供的分析功能,找到装配不合理的地方,同时也可以充分的将自己的设计意图表达给同事,有利与发挥大家共同合作的优势。

装配的模块操作非常简单,主要包括“匹配”、“对齐”“插入”“线在平面上”等装配方式,利用各种约束将零件的自由度限制住就算是装配成功。装配后的个零件都可以隐藏,这样可以达到实际生产中根本无法达到的视觉效果,对各零件位置的分析与确定十分有利。由三维的立体图可以通过软件给出的功能直接转变成为二维图,大大的减少了制图中的人力消耗。

总之,CAD技术在模具设计行业中的应用给设计带来了根本形式的变化是一次设计的革命,身为新时代专业从事者来说学习利用该技术来提高工作效率,缩短设计时间,充分的交流合作是将该行业提高档次的重要方式。一定要紧紧的抓紧其发展的脉搏,懂得利用人类现有的成果。

参考文献

[1].李军 <<精通Pro/Engineer中文野火般>> 人民青年出版社 2004.8

[2].于华编著 <<注射模具设计技术及实例>>.北京:机械工业出版社,2004.6.

[3].陈万林等编著.<<实用塑料注射模设计与制造>>.北京:机械工业出版社,2000.3.

[4].蒋继宏,王效岳编著.<<注塑模具典型机构100例>>.北京:中国轻工业出版社,2000

[5].[加]H.瑞斯著.<<模具工程>>.北京:化学工业出版社,2005.1.

[6]. 张晓黎 李海梅主编.<<塑料加工和模具专业英语>>.北京:化学工业出版社,2005.11.

[7]. 李基洪 李轩主编.<<注塑成型技术问答>>. 北京:机械工业出版社,2004.6. 7

[8]. 邹继强编著.<<塑料模具设计参考资料汇编>>. 北京:清华大学出版社,2005.9.

[9].屈华昌主编.<<塑料成型工艺与模具设计>>.北京:高等教育出版社 ,2004.8.

[10].黄健求主编.<<模具制造>>.北京:机械工业出版社,2004.9

[11].上海三住精密机械有限公司.<<MISUMI塑料模具用零件>>.2005.

设计总结

经过将近半年的设计,设计成果终于出炉了,虽然作的有许多不尽如人意之处,但这次设计我所学到的东西是前所未有的,这次设计我们主要有三方面的收获:

一:这次设计使我们了解了团队协作的重要性,在设计过程中,我们往往会遇到这样或那样的问题,当然,比较大的问题我们要请教指导老师外,由于老师比较忙,一些诸如软件应用方面的问题不可能事事麻烦老师,在遇到问题时,我们互相帮助,取长补短,当遇到一些比较头疼的问题时,我们就凑在一起,发动集体的智慧来攻克,同时,我们还学会了发现问题,我们互相督促,互相查找不足,各自把其他人的设计当成自己的,一方面可以帮同学查找不足,使他的设计作的更好,另一方面,也可以使自己学到更多的东西,在丰富彼此的知识和经验,在我们的设计全过程,没有一个同学因为自己忙,而拒绝帮助其他同学,整个设计一直被团队协作的氛围包围着,我认为这是我们作设计所得到的最大的收获.

二:在整个设计的过程,也是一个学习的过程,首先是对软件的学习,这次设计所使用的是美国PTC公司的三维设计软件Pro/Engineer2001中文版,关于软件的情况前面已经讲过,这里不在赘述,在整个学习过程中,我们边学习,边实践,学会了运用Pro/e解决一些模具设计上的问题,使我们学会了用三维软件进行设计的方法,这对我们很重要,这为我们以后运用其他软件,或进行三维设计打下了良好的基础. 其次,我们在作模具设计和书写论文的时候学到许多模具设计方面的知识,以前书本上的内容被用在实践中,有很多的不同体会,原来不太明白的问题,现在有了更深入的了解.特别是在车间的参观和姚老师带我们到实地的讲解,使我们不仅了解了模具设计的知识,还对模具的加工有了更深入的了解,知道了一些加工设备,如线切割,电火花,加工中心,数控铣等的工作原理和使用方法,丰富了我们的知识,也给我们的设计提供了生产上的保障。再次,我们是利用电脑进行设计,可以说天天跟电脑打交道,这中间不免会遇到这样或那样的问题,我们共同努力,学习了许多电脑软件和硬件方面的知识,这对我们也很重要,学好作为工具的电脑应用,为我们的工作也打下了良好的基础。最后,我们在设计过程中不免要用到各种文献,特别是英文文献,我们利用公司提供的良好条件,学会了如何利用网络来帮助我们进行设计。

三:在国家橡塑模具国家工程中心作设计,我们同公司工作人员一起工作,我们深深感受到了他们塌实的工作作风,忘我的工作精神,这些时时的感动着我们,使我们一刻也不敢松懈,同时,公司严格的纪律也让我体会到了我们在这方面的不足,这为我们以后走上工作岗位提供了很好的借鉴。

总之,设计中的所得不止这几点,还有很多很细微的收获,对我们也是大有益处的,我们完成了设计任务,对我们是一个鼓舞,也是一个机遇,要求我们按照设计中总结的经验去进一步提高自己,设计出更好,更有利于生产应用的模具。

川公网安备: 51019002004831号

川公网安备: 51019002004831号