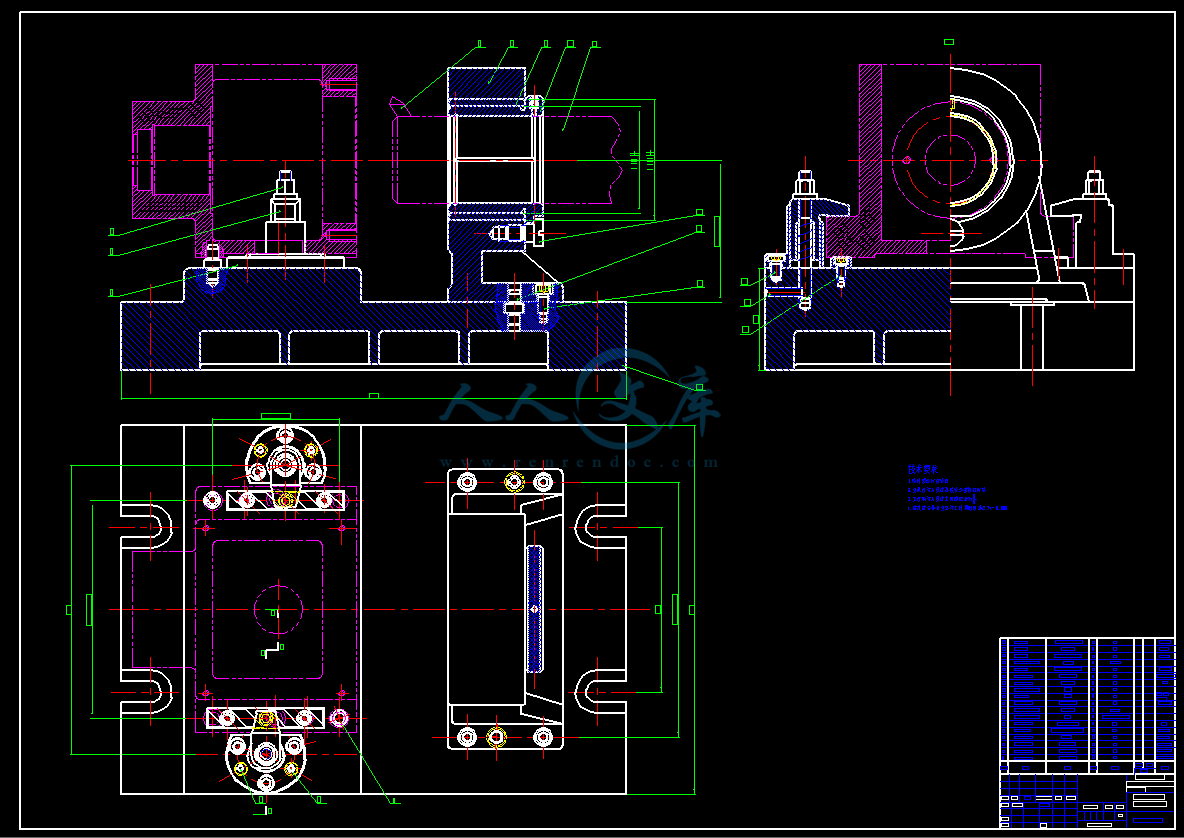

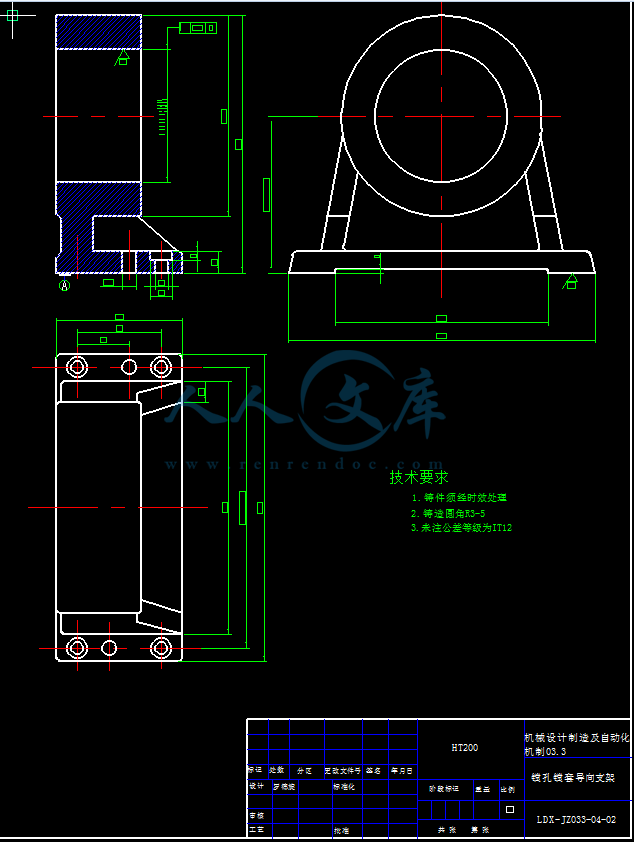

要设计此零件的加工工艺,首先是零件的分析;其次是确定毛坯的制造形式以及制订工艺路线,翻阅《切削余量手册》,确定机械加工余量、工序尺寸、毛坯尺寸、切削用量及基本工时的确定。专用夹具的设计,首先要想好设计方案,找准定位面及各个定位元件所限制的自由度。翻阅《夹具设计手册》及《机械制造工艺手册》确定各个夹具体零件的具体尺寸。

关键词:工艺 夹具 夹紧 定位

目 录

中文摘要........................................................................................................Ⅰ

英文摘要........................................................................................................Ⅱ

第一章 绪论..................................................................................................1

第二章 零件的分析......................................................................................2

2.1 零件的作用.........................................................................................2

2.2 零件的工艺分析.................................................................................2

第三章 工艺规程设计..................................................................................3

3.1 确定毛坯的制造形式........................................................................3

3.2 基准的选择........................................................................................3

3.3 制订工艺路线....................................................................................3

3.4 机械加工余量、工序尺寸及毛坯尺寸的确定................................4

3.5 确立切削用量及基本工时................................................................6

第四章 专用夹具设计..................................................................................30

4.1 问题的提出.........................................................................................30

4.2 夹具设计.............................................................................................30

第五章 设计体会..........................................................................................33

参考文献........................................................................................................34

致谢................................................................................................................35

川公网安备: 51019002004831号

川公网安备: 51019002004831号