左摆动杠杆的加工工艺规程及钻铰Φ15孔夹具设计【优秀工艺夹具全套课程毕业设计含4张CAD图纸+带工艺过程、工序卡片+26页加正文8600字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

【参考资料】工艺规程卡片及说明书.zip

夹具体.dwg

夹具装配图.dwg

左摆动杠杆机械加工工艺过程工序、工序卡副本参考.doc

左摆动杠杆的加工工艺规程及钻铰15孔夹具设计.doc

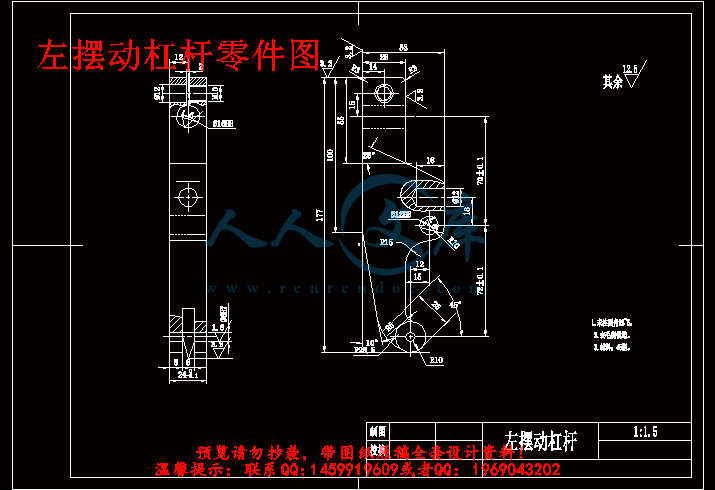

左摆动杠杆零件图.dwg

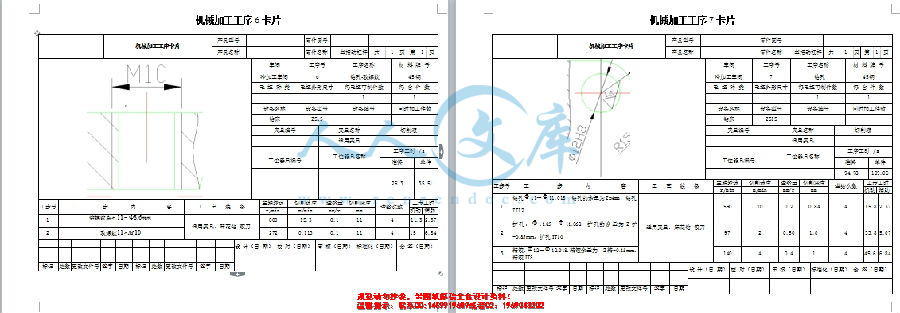

机械加工工艺过程、工序卡片.doc

毛坯图.dwg

摘 要

此次设计是学习完《机械制造技术基础》这一门课程后的一次实践学习。所以,他最突出的特点是很强的实践性。在设计过程中,主要完成了某零件的工艺卡片与工序卡片的制定,进一步熟悉了机械生产的全过程;同时针对某一指定工序设计夹具体,实现零件的大批量生产。

此次课程设计的主要意义有:

进一步熟悉所学课程,并应用到实践,再从实践中反过来加强对所学知识的熟悉程度。

增强知识的综合运用的能力。此次课程设计,不但设计到《机械制造技术基础》这一门课程,更是对《机械精度设计与检测》、《机械图学》与《机械设计》等课程的一次全面复习,与综合运用能力的锻炼。

增强自主解决问题的能力与设计能力。

Abstract

The curriculum design is another learning after the learning of "Manufacturing Technology" course this time. Therefore, his most prominent feature is the strong practicalism. We have completed the main parts of the process of a card and the process of a development of the card, becoming more familiar with the machinery of the entire process of production; At the same time for a specific folder we design processes and achieve high-volume production parts.

The main significance of the curriculum design has the followings:

First. To further familiarize themselves with the course, and applied to practice, from practice, in turn, enhance the knowledge of the degree of familiarity with

Second. The curriculum design is not only a totally review of the such courses as "Machinery Manufacturing Technology"、"precision mechanical design and testing"、

"mechanical Graphics" and "mechanical design",but also a exercise comprehensive use of ability.

Third. Enhance the ability of independent problem-solving and design capability

目录

摘 要 I

Abstract II

一、左摆动杠杆的工艺分析 1

1.1左摆动杠杆的用途 1

1.2左摆动杠杆的技术要求 1

1.3左摆动杠杆的工艺分析 2

1.4确定左摆动杠杆的生产类型 2

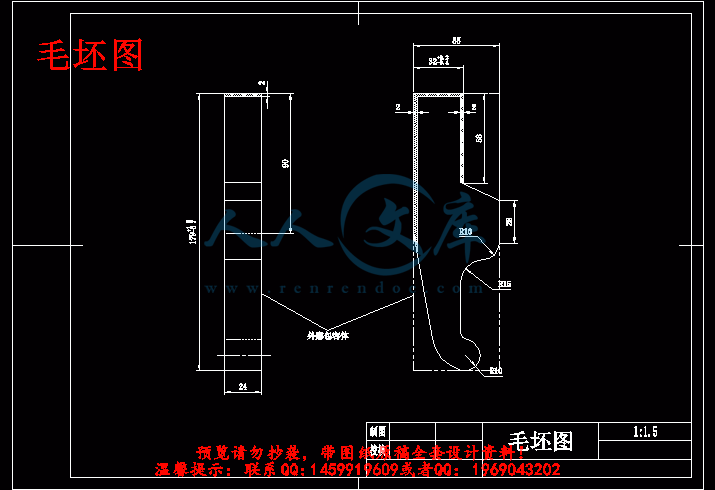

二、确定毛坯、绘制毛坯简图 3

2.1选择毛坯 3

2.2确定毛坯的尺寸公差和机械加工余量 3

三、拟定左摆动杠杆工艺路线 4

3.1定位基准的选择 4

3.2表面加工方法的确定 5

3.3加工阶段的划分 5

3.4工序的集中与分散 6

3.5工序顺序的安排 6

3.6确定工艺路线 6

四、加工余量、工序尺寸、和公差的确定 8

4.1选择加工设备与工艺设备 8

4.2加工余量工序尺寸及公差的确定 9

五、切削用量、时间定额的计算 12

5.1粗精铣宽24mm,毛坯28mm,的下表面 12

5.2孔的加工 14

5.3 铣槽 18

5.4时间定额的计算 18

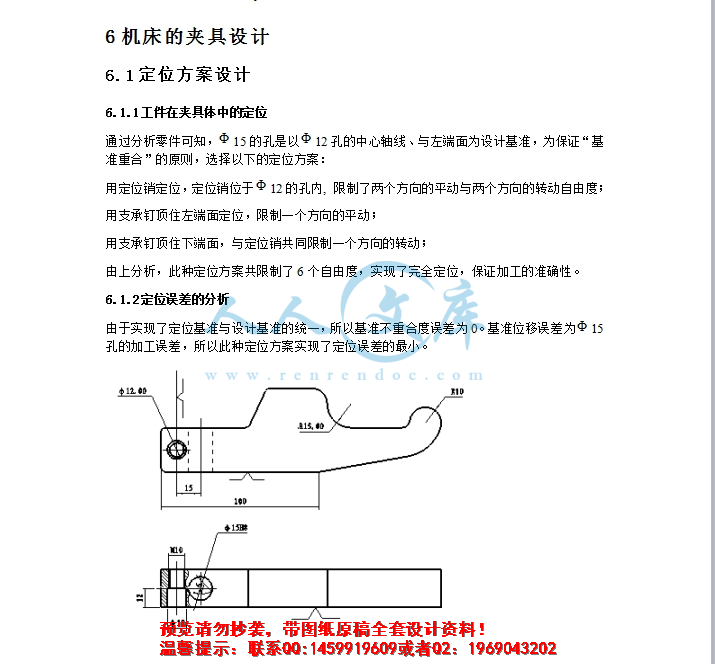

6机床的夹具设计 21

6.1定位方案设计 21

6.2导向装置设计 22

6.3夹紧装置设计 22

6.4夹具体设计 22

7方案综合评价与分析 22

8体会与展望 22

参考文献 23

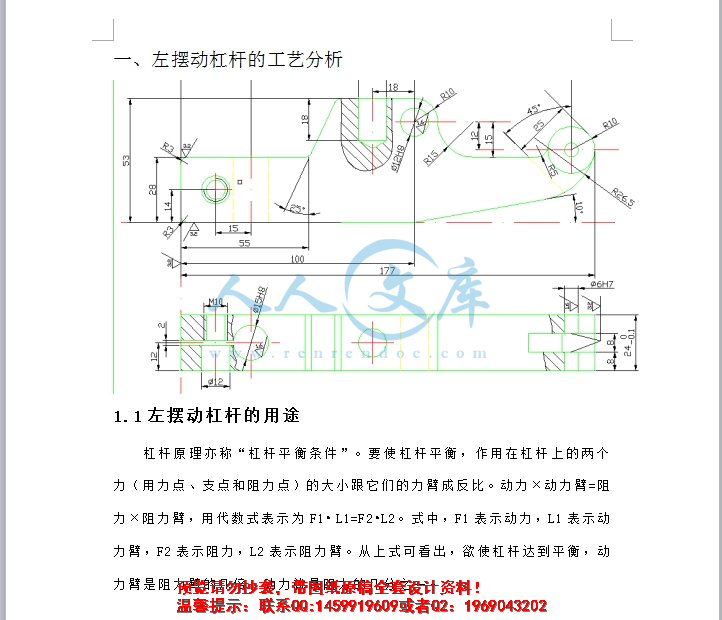

一、左摆动杠杆的工艺分析

1.1左摆动杠杆的用途

杠杆原理亦称“杠杆平衡条件”。要使杠杆平衡,作用在杠杆上的两个力(用力点、支点和阻力点)的大小跟它们的力臂成反比。动力×动力臂=阻力×阻力臂,用代数式表示为F1? L1=F2?L2。式中,F1表示动力,L1表示动力臂,F2表示阻力,L2表示阻力臂。从上式可看出,欲使杠杆达到平衡,动力臂是阻力臂的几倍,动力就是阻力的几分之一。

川公网安备: 51019002004831号

川公网安备: 51019002004831号