渔具旋臂的塑料模设计

16页 8000字数+论文+16张CAD图纸【详情如下】

产品图.dwg

凸模固定板.dwg

动模垫板.dwg

型腔.dwg

型芯.dwg

复位杆.dwg

定模固定板.dwg

导套.dwg

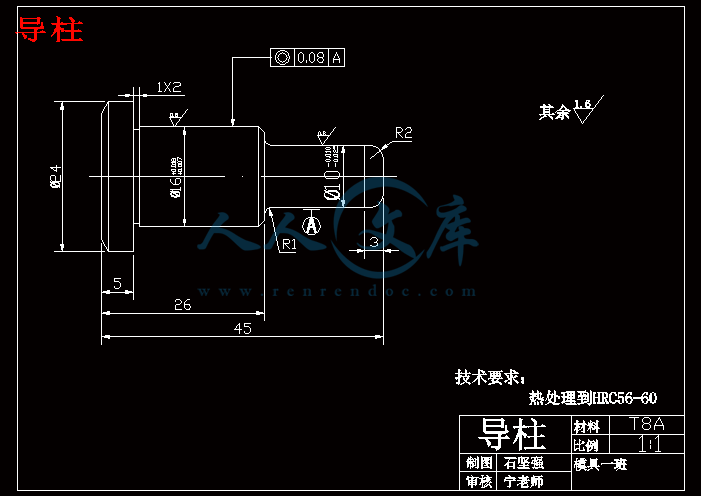

导柱.dwg

推杆固定板.dwg

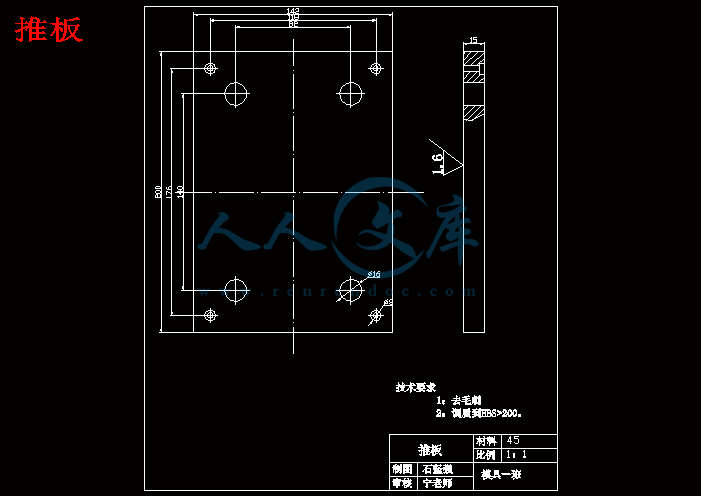

推板.dwg

推板导套.dwg

推板导柱.dwg

浇口套.dwg

渔具旋臂盖塑料模具装配图.dwg

渔具旋臂盖塑料模具设计论文.doc

顶针.dwg

第1章 绪 论

1.1蓬勃发展的中国模具工业

由于近年市场需求的强大拉动,中国模具工业高速发展,市场广阔,产销两旺。2003年我国模具产值达到450亿元人民币以上,约折合50多亿美元,按模具总量排名,中国紧随日本、美国其后,位居世界第三。1996年至2002年间,中国模具制造业的产值年平均增长14%左右,2003年增长25%左右,广东、江苏、浙江、山东等模具发达地区的增长在25%以上。

近两年,我国的模具技术有了很大的提高,生产的模具有些已接近或达到国际水平。大型、精密、复杂、高效和长寿命模具又上了新台阶。大型复杂冲模以汽车覆盖件具为代表,我国主要汽车模具企业,已能生产部分轿车覆盖件模具。体现高水平制造技术的多工位级进模、覆盖面大增,已从电机、电铁芯片模具,扩大到接插件、电子零件、汽车零件、空调器散热片等家电零件模具上。塑料模已能生产34"、48"大展幕彩电塑壳模具,大容量洗衣机全套塑料模具及汽车保险杠和整体仪表板等塑料模具。塑料模热流道技术更臻成熟,气体铺助注射技术已开始采用。压铸模方面已能生产自动扶梯整体梯级压铸 模及汽车后轿齿轮箱压铸模等。模具质量、模具寿命明显提高;模具交货期较前缩短。模CAD/CAM/CAE技术相当广泛地得到应用,并开发出了自主版权的模具CAD/CAE软件。电加工、数控加工在模具制造技术发展上发挥了重要作用。模具加工机床品种增多,水平明显提高。快速经济制模技术得到了进一步发展,尤其这一领域的高新技术快速原型制造技术(RPM)进展很快,国内有多家已自行开发出达到国际水平的相关设备。模具标准件应用更加广泛,品种有所扩展。模具材料方面,由于对模具寿命的重视,优质模具钢的应用有较大进展。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂等厂家成功地在29~34英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。但总体上热流道的采用率达不到10%,与国外的50~80%相比,差距较大。

据有关方面预测,模具市场的总体趋热是平稳向上的,在未来的模具市场中,塑料模具的发展速度将高于其它模具,在模具行业中的比例将逐步提高。随着塑料工业的不断发展,对塑料模具提出越来越高的要求是正常的,因此,精密、大型、复杂、长寿命塑料模具的发展将高于总量发展速度。同时,由于近年来进口模具中,精密、大型、复杂、长寿命模具占多数,所以,从减少进口、提高国产化率角度出发,这类高档模具在市场上的份额也将逐步增大。建筑业的快速发展,使各种异型材挤出模具、PVC塑料管材管接头模具成为模具市场新的经济增长点,高速公路的迅速发展,对汽车轮胎也提出了更高要求,因此子午线橡胶轮胎模具,特别是活络模的发展速度也将高于总平均水平;以塑代木,以塑代金属使塑料模具在汽车、摩托车工业中的需求量巨大;家用电器行业在“十五”期间将有较大发展,特别是电冰箱、空调器和微波炉等的零配件的塑料模需求很大;而电子及通讯产品方面,除了彩电等音像产品外,笔记本电脑和网机顶盒将有较大发展,这些都是塑料模具市场的增长点。

六、注射机与模具各参数的校核

1、工艺参数的校核

1)注射量的校核(按体积)

Vmax=αV ①

式中:Vmax——模具型腔流道的最大容积(cm3)

V——指定型号与规格注射机的注射量容积(cm3)

ρ——塑料的固态密度(g/cm3)

α——注射系数取0.75-0.85,无定形料可取0.85,结晶形可取0.75。

将以上各数代入①式得:Vmax=αV =0.85×60=51cm3

倘若实际注射量过小,注射机的塑化能力得不到发挥,塑料在料筒中停留的时间会过长。所以最小注射量容积Vmin=0.25V。

Vmin=0.25V=0.25×60=15cm3

实际注射量V’=2V0+2×0.6V0==29cm3

即Vmin <V’<Vmax

所以符合要求。

2)锁模力的校核

公式:F≥KAPm

式中F——注射机的额定锁模力(kN) 400

A——制品和流道在分型面上的投影和(cm3)

Pm——型腔的平均计算压力(MPa) 由表9.9-4 取30

K——安全系数,通常取K=1.1-1.2 1.2

则:KAPm=1.2×2[π(35.25/2)2+20×6]×30

=78.905kN<400kN=F

所以符合要求。

3)最大注射压力的校核

Pmax≥K’P0

式中:Pmax——注射机的额定注射压力(MPa) 150

P0——成型时所需的注射压力(MPa) 100

K’ ——安全系数,常取K=1.25-1.4 取1.3

则K’P0=1.3×100=130 MPa<Pmax150 MPa

所以符合要求。

2、安装参数的校核

经查资料SZ-60/40型注射机的最大开模行程S=180mm

S≥H1+ H2+(5-10)mm

=17.5+20+10

=47.5mm

满足要求

所以注射机的开模行程足够,由以上的验证可知,型注射机能满足使用要求,故可采用。

七、参考文献

1、《塑料注塑模结构与设计》 主编:杨占尧 2003.8

2、《实用注塑模设计手册》 主编:程志远 2000.4

3、《塑料模具手册》 主编:阎亚林 2004.8

4、《公差配合与测量技术》 主编:黄云清 2003.7

5、《中国模具设计大典》

川公网安备: 51019002004831号

川公网安备: 51019002004831号