1P64F汽油机下半箱双面钻专用机床右主轴箱设计【带三图一卡】

33页 15000字数+论文说明书+任务书+8张CAD图纸【详情如下】

任务书.doc

全部零件图9张.dwg

加工示意图.dwg

右主轴箱装配图.dwg

夹具装配图.dwg

机床联系总图.dwg

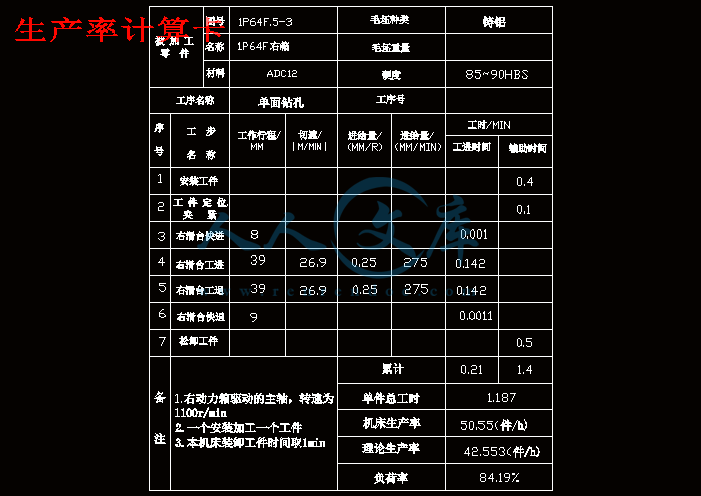

生产率计算卡.dwg

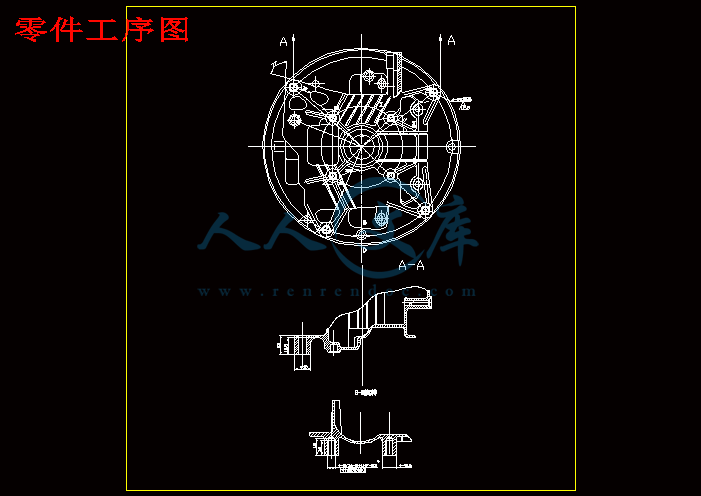

零件工序图.dwg

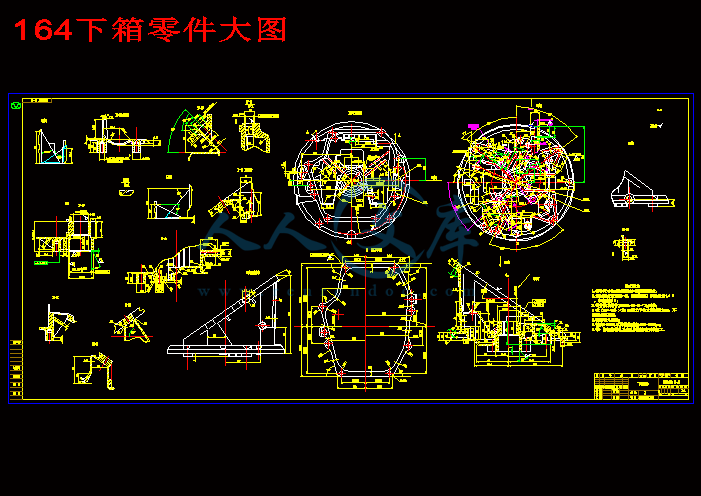

164下箱零件大图.dwg

1P64F汽油机下半箱双面钻专用机床右主轴箱设计论文.doc

1 引言

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。它能够对工件进行多刀、多轴、多面、多工位同时加工。在组合机床上可以完成钻孔、扩孔、铰孔、镗孔、攻丝、车削、铣削、磨削以及滚压等工序,随着组合机床技术的发展,它能完成的范围日益扩大。在组合机床自动线上可以完成一些非切削工序,例如打印、清洗、热处理、简单的装配、试验和再现自动检查等工序。

组合机床及其自动线所使用的通用部件是具有特定功能,按标准化、系列化、通用化原则设计、制造的组合机床基础部件。每种通用部件有合理的规格尺寸系列,由适用的技术参数和完善的配套关系。组合机床设计应根据机床性能要求配套液压、气压和电控等系统。

许多大型、形状复杂的工件,需要的加工工序很多,不可能在一台机床上全部加工完成,这就需要用多台组合机床加工,按工序加工顺序依次排列,组成组合机床流水线,在组合机床流水线的基础上,发展成组合机床自动线。

1.1 组合机床的特点和分类

1.1.1 组合机床的特点

(1) 组合机床上的通用部件和标准零件约占全部机床部件的70%~80%,因此设计和制造周期短,经济效益好。

(2) 由于组合机床多采用多刀加工,机床自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3) 组合机床的通用部件是经过周密设计和长期生产实践考验的,又有专门厂家长期生产,它与一般专用机床相比,其结构稳定,工作可靠,使用和维修方便。

(4) 组合机床加工工件,由于采用专用夹具、组合刀具和导向装置等,产品加工质量靠工艺装备保证,对操作工人的技术水平要求不高。

(5) 当机床被加工的产品更新时,专用机床的大部分部件要报废。组合机床的通用部件是根据国家标准设计的,并等效于国家标准,因此其通用部件可以重复使用,不必另行设计和制造。

(6) 组合机床易于联成组合机床自动线,以适应大规模和自动化生产需要。

1.1.2 组合机床的分类

(1) 固定式夹具的单工位组合机床

(2) 移动式夹具(多工位)组合机床

(3) 转塔主轴箱式组合机床

1.2 设计任务

本毕业设计课题主要培养学生综合运用所学的机械制造的基础理论、专业知识和基本技能,设计专用组合机床,用于1P64F汽油机上箱的加工,提高学生分析与解决工程实际问题的能力和初步科学研究的能力。主要设计要求有:

(1) 生产纲领:单班制年产10万台

(2) 协助完成机床总体设计

(3) 完成机床典型零件结构设计

2 组合机床的总体设计

2.1 组合机床方案的分析

组合机床是针对被加工零件的特点和工艺要求,按高度集中工序原则设计的一种高效率专用机床。设计组合机床前,首先应根据组合机床完成工艺的一些限制及组合机床各种工艺方法能达到的加工精度、表面粗糙度及技术要求,解决零件是否可以利用组合机床加工以及采用组合机床加工是否合理的问题。如果确定零件可以利用感组合机床加工,那么,为使加工过程顺利进行,并达到要求的生产率,必须在掌握大量的零件加工加工工艺资料基础上,通盘考虑影响制定零件工艺方案、机床配置类型、结构方案的各种因素以及应注意的问题。经过分析比较,以确定零件在组合机床上合理可行的加工方案(包括安排工序及工艺流程,确定工序中的工步数,选择加工的定位基准及夹压方案等)、确定工序(或工步)间加工余量、选择合适的切削用量、相应的刀具结构、确定机床配置形式等,这些便是组合机床方案制定的主要内容。

2.1.1 影响组合机床方案制定的主要因素

(1) 被加工零件的加工精度和加工工序

被加工零件需要在组合机床上完成的加工工序即应保证的加工精度,是制定机床方案的主要依据。

(2) 被加工零件的特点

被加工零件的特点主要指零件的材料、硬度、加工部位的结构形状、零件刚度、定位基准面的特点等他们对机床工艺方案的制定有着重要的影响。

(3) 被加工零件的生产批量

零件的生产批量是决定采用单工位、多工位或自动线,还是按中小批量生产特点设计组合机床的重要因素。有是从工件外行及轮廓尺寸看,本来可以采取单工位固定式家具的机床配置形式,但由于生产批量极大,就不得不采用多工位几机床方案以使装卸工件时间与机动时间重合。

(4) 机床使用条件

(a) 车间布置情况

(b) 工艺间的联系

(c) 使用厂的技术能力和自然条件

2.1.2 制定工艺方案应考虑的问题

(1) 组合机床常用工艺方法能达到的精度及表面粗糙度

(2) 确定工艺方案的原则及注意问题

(3) 定位基准及夹压点选择

2.1.3 确定机床配置形式及结构方案应考虑的问题

根据被加工零件的结构特点、加工要求、工艺过程方案及生产率等,可大体确定采取哪种形式的组合机床。但由于工艺的安排、动力部件的不同配置、零件安装数目和工位数多少等不同,而会产生许多配置方案。不同配置方案对机床的复杂程度、通用化程度、结构工艺性、加工精度、机床重新调整可能性及经济效果等,具有不同的影响。因此,确定机床配置形式及结构方案时,必须考虑下述问题:不同配置形式机床的特点及适应性、不同配置形式机床的加工精度、选择多工位组合机床方案应注意的问题等。

2.1.4 分析本次设计的要求和零件的特点

本次设计需要从1P64F汽油机上箱右面同时钻8个两种直径的孔直径分别为8mm和9mm。如图2.1所示:

结束语

本课题的任务是1P64F汽油机上箱右边的8个不同直径的孔需要加工,设计结构合理、安全可靠的专用机床,在保证孔加工精度的情况下提高加工效率。经过努力,基本完成了任务。

在本次毕业设计中,我从中学到了很多知识。在设计过程中,我遇到过困难,由于对组合机床的相关知识不太了解。通过老师的帮助和自己的努力,我解决了这个难题,加深了对课题相关知识的了解:我明白了组合机床的特点和分类;组合机床的总体设计,包括组合机床方案的制定,切削用量的选择,切削力、切削扭矩、切削功率及刀具耐用度的确定;组合机床总体结构设计—三图一卡,被加工零件工序图,加工示意图,机床联系尺寸图,生产效率计算卡;组合机床主轴箱的设计。从而在整体上把握了组合机床设计的思路。这次毕业设计涵盖了大学所学的全部知识,它是大学四年的一个总结。

致 谢

随着本次毕业设计的完成,四年的学习生活也就结束了。在这里首先向南京理工大学泰州科技学院的老师们表示衷心的感谢。感谢老师们在我的大学生涯里,在学习、生活、思想上对我的指导和关心。老师们渊博的知识、严谨的学风、创新的精神、长远的眼光、诚恳的品质使我受益良多。特别感谢知道我做毕业设计的老师,他给了我很大的帮助,为我提供了精心的指导和充足的参考资料,在我做毕业设计这段时间里,在梁老师严格的要求下,我的专业知识和能力有了很大提高。老师孜孜不倦的教诲让我在成长的道路上又一次受益颇丰!在此,我由衷的表示感谢!另外在这段时间里,我的许多朋友和同学也给予我很大的帮助,在这里一并表示感谢!回顾我的求学生涯,我的父母一直给予我最大的支持和帮助,他们付出了很多,对他们的感激是难以用语言来表达的。

参 考 文 献

[1] 从凤延,迟建山.组合机床设计[M].上海:上海科技技术出版社,1993.8.

[2] 金振华.组合机床及其调整与使用[M].北京:机械工业出版社,1984.10.

[3] 徐灏,邱怀宣,菜春源,汪恺,余俊.机械设计手册[S]. 北京: 机械工业

出版社,1989.

[4] 美国可切削性数据中心编.机械加工切削数据手册[S]. 北京: 机械工业出

版社, 1989.9.

[5] 张兴辉.实用机械加工测量技巧[M]. 北京: 化学工业出版社,2008.

[6] 姜永武.组合机床设计[M]. 成都: 西南交大出版社,2004.

[7] 宋鸿升.组合机床与自动化加工技术[J].组合机床与自动化加工技术杂志

社.

[8] 金属机械加工工艺人员手册修订组.金属机械加工工艺人员手册[S]. 上海:上海科学技术出版社,1979.

[9] 刘文剑,莫天河,赵继媛.夹具工程师手册[S]. 哈尔滨: 黑龙江科学技术

出版社, 1987.

[10] 沈贤,尤旭雁.柴油机缸体气缸口止口粗加工组合机床[D].无锡:江南大

学出版社,2000.2.

[11] 王和增,刘健康.柴油机缸体缸套孔止口精加工组合机床[M].北京:机械产

品与科技出版社,2000.2.

[12] 吴中俊,黄永红.可编程序控制器原理及应用[M].北京:机械工业出版

社,2003.

[13] 周万珍,高鸿斌.PLC分析与设计应用[M].北京:电子工业出版社,2004.

[14] 陈慈萱.电器工程基础[M].北京:中国电力出版社,2004.

[15] 周士昌.液压系统设计图集[M].北京:机械工业出版社,2004.

[16] 周茂祥.低压电器设计手册[M].北京:机械工业出版社,1992.

[17] 夏祖印,张能武.机械加工实用手册[S]. 合肥: 安徽科学技术出版社,

2008.

川公网安备: 51019002004831号

川公网安备: 51019002004831号