1P65F上箱体缸体精镗孔专机主轴箱设计

33页 16000字数+论文说明书+任务书+8张CAD图纸【详情如下】

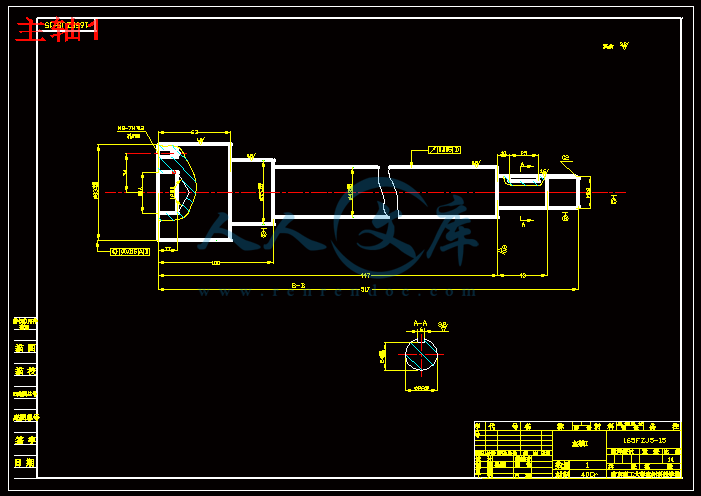

主轴1.dwg

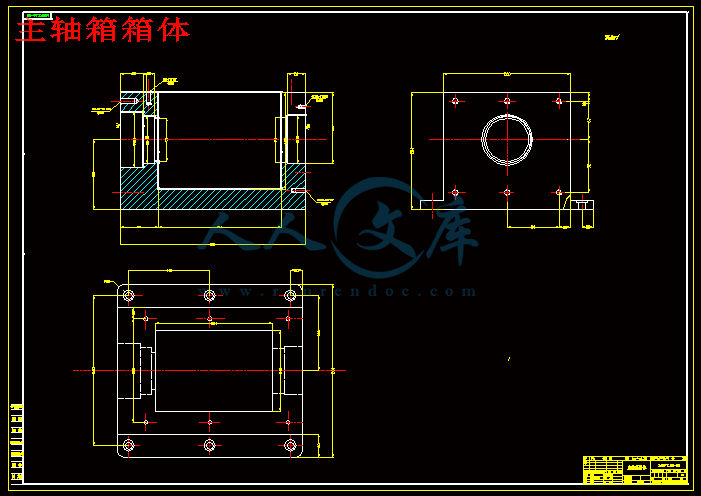

主轴箱箱体.dwg

任务书.doc

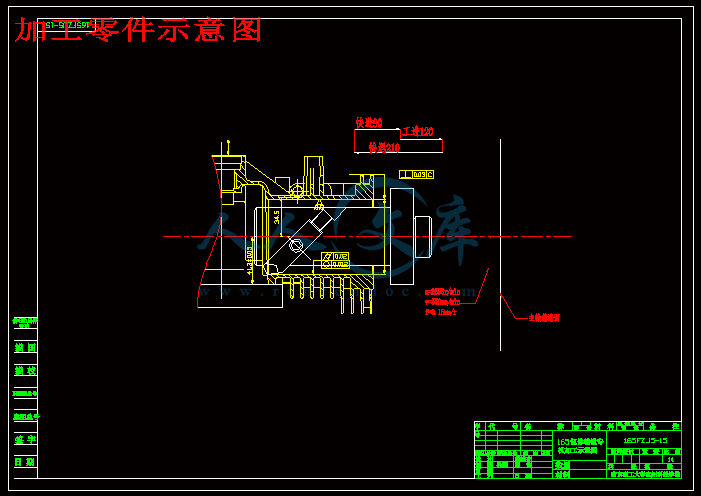

加工零件示意图.dwg

外文翻译--起重机的工作需要更多的科学技术.doc

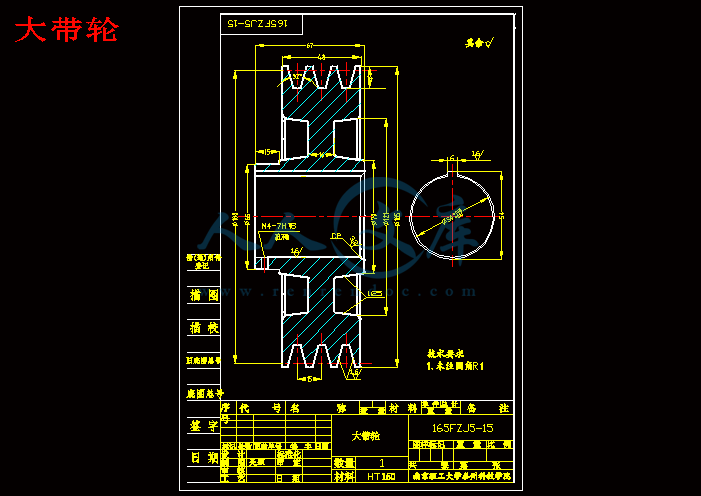

大带轮.dwg

工序图.dwg

机床尺寸联系图.dwg

生产率计算卡.dwg

1P65F上箱体缸体精镗孔专机主轴箱设计开题报告.doc

1P65F上箱体缸体精镗孔专机主轴箱设计论文.doc

1P65F上箱体缸体精镗孔专机装配图.dwg

目录

1 引言 1

1.1 组合机床的介绍 1

1.2 国内外组合机床的发展 2

1.3 加工对象及用途 3

1.4 主轴箱简介 3

1.5 机床的主轴结构 4

1.6 组合机床自动线简介 5

1.7 组合机床及其自动线调整与维护的重要意义 6

2 本设计主要内容及加工方案的制定 7

2.1 原始资料数据介绍 7

2.2 组合机床的总体设计方案 7

2.3 加工方案制定 8

2.4 选择切削用量 8

2.5 确定刀具 10

2.6 确定夹具 10

3 “三图一卡”的编制 12

3.1 被加工零件图 12

3.2 被加工零件工序图 13

3.3 被加工零件示意图 14

3.4 机床尺寸联系图 16

3.5 生产率计算卡 21

4 组合机床主轴箱设计 23

4.1 主轴箱的用途、分类及组成 23

4.2 主轴结构形式的选择 23

4.3 主轴箱的动力计算及动力箱的选择 23

4.4 主轴分布类型 24

4.5 传动系统的设计与计算 24

4.6 主轴箱轮廓尺寸及相关系数 25

4.7 强度校核 25

结束语 28

致谢 29

参考文献 30

毕业设计说明书(论文)中文摘要

组合机床是根据工件加工需要,以大量系列化、标准化的通用部件为基础,配以少量的专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。组合机床能够对工件进行多刀、多轴、多面、多工位同时加工;可完成钻孔、扩孔、镗孔、攻螺纹、铣削、车孔端面等工序。本文对1P65F上箱体精镗孔的结构和工艺进行了分析,确定了机械加工工艺路线,制订出了零件的机械加工工艺规程。三图一卡的绘制:加工零件图,加工示意图,机床联系尺寸图和年生产率计算卡,以及零件的强度校核。

关键词 加工工艺 铸造工艺 工艺规程

毕业设计说明书(论文)外文摘要

Title the composite machining

Abstract

The process is the base of frock design、manufacturing、the method of machining and machining route. Its function is flowing: organizing produce, controlling quality, enhancing productivity, reducing cost, reducing produce periods, improving work conditions, etc. So, the process planning is the core part of produce. So the designing is also a basilica portion in machine process preparative and manufacture. This thesis is about the analysis with the craftwork and the structure of the speed governor tray , make sure the process route, establish the foundry process project and the process planning of the parts.

Keywords Group technology Foundry technology Process planning Fixture design

1 引言

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。是根据工件加工需要,以大量系列化、标准化的通用部件为基础,配以少量的专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。组合机床能够对工件进行多刀、多轴、多面、多工位同时加工;可完成钻孔、扩孔、镗孔、攻螺纹、铣削、车孔端面等工序,随着组合机床技术的发展,其工艺范围日益扩大,如:焊接、热处理、自动测量和自动装配、清洗等非切削工序。

为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。组合机床广泛应用于大批量生产的行业,如:汽车、拖拉机、电动机、内燃机、阀门、缝纫机等制造业。主要加工箱体类零件,如气缸体、变速箱体、汽缸盖、阀体等;一些重要零件的关键加工工序,虽然生产批量不大,也采用组合机床来保证其加工质量。本文根据工厂需要,设计一台能高效、高精度的进行上箱体缸体精镗孔的专用组合机床。

1.1 组合机床的介绍

最早的组合机床是1911年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。组合机床一般采用多轴、多刀、多工序、多面、多工位同时加工,是一种工序集中的高效率机床。组合机床加工,刀具是借助于钻摸板和镗模架,精加工机床采用高精度的导向,所以能稳定的保证产品质量。

为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。这类机床常见的有两种,可换主轴箱式组合机床和转塔式组合机床。

组合机床未来的发展将更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。组合机床是一种自动化或半自动化的机床。无论是机械电气或电气控制的都能实现自动循环。半自动化的组合机床,工人只要将工件装夹好,按一下按钮,机床既可自动进行加工,加工一个循环停止。自动化的组合机床,工人只要将零件放到料斗或上料架上,机床即可连续不断地进行加工。

结束语

本课题的任务是针对1P65F上箱体主轴箱精镗孔专用机床总体,要求设计合理,装夹方便,定位准确,满足加工技术要求,符合单班制年生产10万台的生产纲领,同时尽量提高生产效率,降低生产劳动成本。

本设计主要完成了以下几方面的工作:

(1)三图一卡的绘制:加工零件图,加工示意图,机床联系尺寸图和年生产率计算卡。

(2)夹具设计及典型零件的设计,画出至少五张典型零件的零件图。

(3)切削用量的计算以及零件的强度校核。

在本次毕业设计中,我从中学到了很多知识。在设计过程中,我遇到过困难,由于对组合机床的相关知识不太了解。通过老师的帮助和自己的努力,我解决了这个难题,加深了对课题相关知识的了解:我明白了组合机床的特点和分类;组合机床的总体设计,包括组合机床方案的制定,切削用量的选择,切削力、切削扭矩、切削功率及刀具耐用度的确定;组合机床总体结构设计—三图一卡,被加工零件工序图,加工示意图,机床联系尺寸图,生产效率计算卡;组合机床主轴箱的设计。从而在整体上把握了组合机床设计的思路。

通过本次毕业设计,让我对大学四年所学的全部知识有了一个比较系统的理解,培养了分析问题和解决问题的能力,这些为我今后走上工作岗位奠定了坚实的基础。

致 谢

本课题的研究工作是在老师的关怀和指导下完成的。他们在繁忙的工作期间,对我的毕业设计的完成付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了郭工程师对我时时刻刻的指导,才使我能正确把握论文的方向,并顺利地完成。老师严谨、求实的治学态度,深邃的洞察力,高度的责任心和敬业精神,平易近人的工作作风,一直深深的影响和激励着我,使得我在学习和生活上受益匪浅。在毕业设计完成之时,谨向恩师们表示最衷心的感谢,并致以崇高的敬意。

参 考 文 献

[1] 机械设计手册编委会. 机械设计手册[M]. 北京: 机械工业出版社, 2007, 178(2): 67.

[2] 王光斗,王春福. 机床夹具设计[M].上海: 上海科学技术出版社,2002.

[3] 王先逵. 机械制造工艺学[M]. 北京: 机械工业出版社, 2004.

[4] 吴宗泽主编. 机械设计师手册(上、下册)[M]. 北京: 机械工业出版社,2002.

[5] 李庆余, 张佳等主编. 机械制造装备设计[M]. 北京: 机械工业出版社,2007. 3:42-46.

[6] 沈永松. 特殊孔机械加工工艺及夹具设计[J]. 轻工机械, 2007

[7] 李庆余主编. 机械制造装备设计[M]. 上海:上海交通大学出版社,2004.

[8] 孙丽媛主编. 机械制造工艺及专用夹具设计指导[M]. 北京:冶金工业出版社,2002.

[9] 龚定安, 蔡建国编著. 机床主轴箱设计原理[M]. 西安: 陕西科学技术出版社,1999.

川公网安备: 51019002004831号

川公网安备: 51019002004831号