组合镗床设计

29页 12000字数+论文说明书+5张CAD图纸【详情如下】

多轴箱总图.dwg

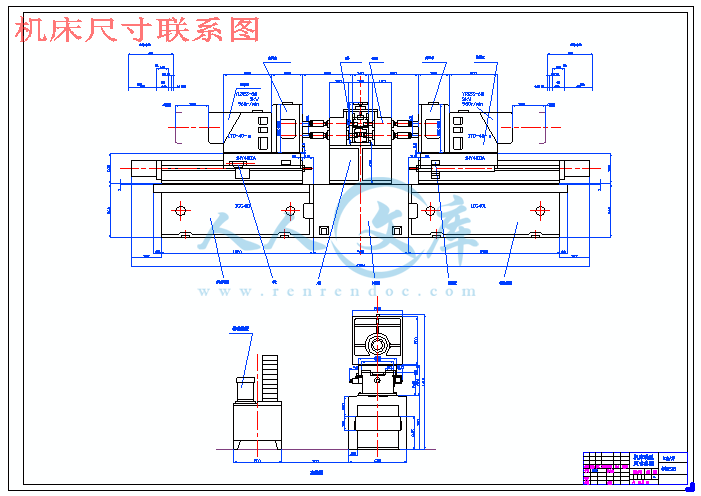

机床尺寸联系图.dwg

组合镗床设计说明书.doc

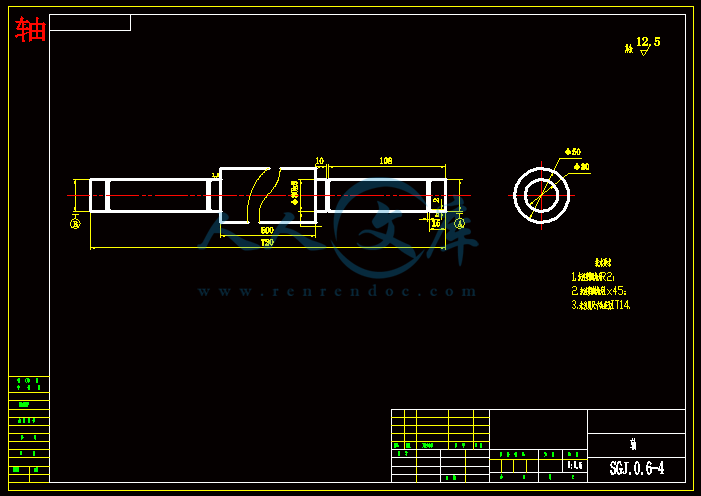

轴.dwg

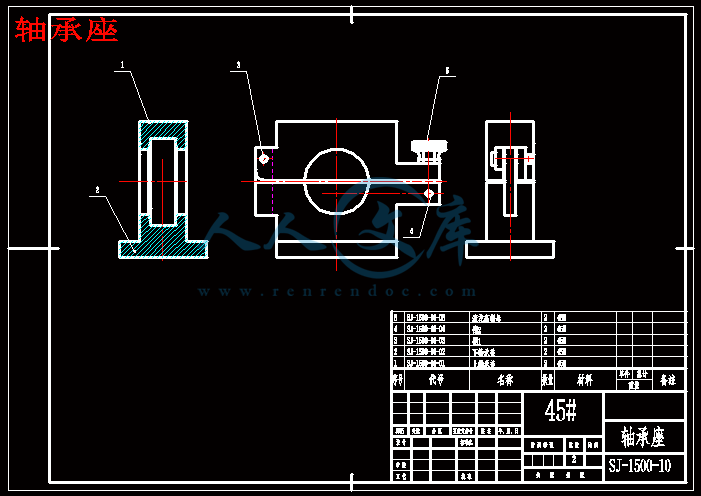

轴承座.dwg

镗床总体布局图.dwg

中文摘要

内容 动力箱,各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。其中还能同时完成切削主运动和进给运动的动力头。而只能完成进给运动的动力部件称为滑台。固定在动力箱上的主轴箱是用来布置切削主轴,并把动力箱输出轴的旋转运动传递给各主轴的切削刀具,由于各主轴的位置与具体被加工零件有关,因此主轴箱必须根据被加工零件设计,不能制造成完全通用部件,但其中很多零件(例如:主轴,中间轴,齿轮和箱体等)是通用的。床身,侧底座,中间底座等是组合机床的支承部件,起着机床的基础骨架作用。组合机床的刚度和部件之间的精度保持性,主要是由这些部件保证。移动的或回转的工作台是多工位组合机床的主要部件之一,它起着转换工位和输送工位的作用,因此它们的直线运动和回转运动的重复定位精度直接影响组合机床的加工精度。除了上述主要部件之外,组合机床还有各种控制部件,主要是指挥机床按顺序动作,以保证机床按规定的程序进行工作。

关键词: 组合机床,动力箱,滑台,主轴箱,底座

Chinese abstract

Content The power box, each kind of craft cutting head and the power slipway is the aggregate machine-tool completes cuts the host movement or enters for the movement power part. Also can simultaneously complete cuts the host movement and enters for the movement power head. But only can complete is called for the movement power part slipway. Fixes the headstock is uses for in the power box to arrange the cutting main axle, and transmits the power box output shaft rotary motion for various main axles cutting tool, because various main axles position with makes concrete is processed the components related, therefore the headstock must act according to is processed the components design, cannot make creates the completely general part, but very many components (for example: The main axle, the intermediate shaft, the gear and the box body and so on) is general.The lathe bed, leans the foundation, the middle foundation and so on is the aggregate machine-tool supporting part, is playing the engine bed foundation skeleton role. Between the aggregate machine-tool rigidity and the part precision retentivity, mainly is guaranteed by these parts. Motion or the rotation work table is one of multiplex position aggregate machine-tool major components, it plays is transforming the location and transports the location the role, therefore their translation and gyroscopic motion repetition pointing accuracy direct influence aggregate machine-tool processing precision.Besides the above major component, the aggregate machine-tool also has each kind of control portion, mainly is directs the engine bed according to the smooth movement, guaranteed the engine bed carries on the work according to the stipulation procedure.

Key word Aggregate machine-tool, power box, slipway, headstock, foundation

目录

第一章 绪论 1

1.1课题的来源及意义 1

1.2课题应达到的要求 1

1.3组合机床的组成及特点 1

第二章 组合镗床设计 2

2.1 机床加工工艺分析 2

2.1.1机床的工艺任务 2

2.1.2加工方案分析 2

2.2 机床的总体方案设计 3

2.2.1确定机床的布局形式 3

2.2.2确定机床的传动方案 3

2.2.3机床的总体方案设计 3

2.2.4绘制加工示意图 5

2.2.5绘制机床联系总图 6

2.2.6编制机床生产率计算卡 8

2.3 主要部件设计 10

2.3.1绘制多轴箱原始依据图 10

2.3.2主轴,齿轮的确定及动力计算 11

2.3.3传动件设计 12

2.4 机床专用夹具设计 18

2.4.1主明确设计任务,收集分析原始资料 18

2.4.2确定夹具的结构方案 19

2.5 传动件设计 20

2.5.1验算齿轮接触强度 20

2.5.2验算主轴的扭转强度 22

结论 24

致谢 25

参考文献 26

第一章 绪论

1.1 课题来源与意义

S195柴油机是拖拉机上的主要零件,属于大批大量生产。生产中常用组合机床和专用机床组成的流水线进行组织生产。本设计涉及到机制专业学生所学的主要专业课和专业基础课,能充分得到机制专业方面能力的训练。

1.2 课题应达到的要求

(1)画出加工示意图。

(2)画出两侧面孔精镗工序的工序图。

(3)画出镗两侧面孔组合镗床的尺寸联系图。

(4)多轴箱装配图一张。

(5)夹具装配图一张。

(6)毕业设计说明书一份。

在充分熟悉零件的基础上,编写加工工艺,设计组合机床及夹具。

1.3 组合机床的组成及特点

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

通常组合机床由以下部件组成:侧底座,滑台,镗削头,夹具,多轴箱,动力箱,中间底座,液压装置,电气设备,刀工具等。

组合机床具有以下特点:

(1)主要用于箱体类零件和其他不规则零件的的孔面加工。

(2)生产率高。因为工序集中,可多面,多工位,多轴,多刀同时自动加工。

(3)加工精度稳定。因为工序集中,可选用成熟的通用部件,精密夹具和自动工作循环来保证加工精度的一制性。

(4)研制周期短,便于设计,制造和使用维护,成本低。因为通用化,系列化,标准化程度高,通用零部件占70%——90%,通用件可组织批量生产进行预制或外购。

(5)自动化程度高,劳动强度低。

(6)配置灵活,因为结构模块化,组合化。可按工件或工序要求,用大量通用部件和少量专用部件灵活组成加工各类零件用的组合机床及自动线;机床易于改装;产品或工艺变化时,通用部件一般还可以重复使用。

第二章 组合镗床设计

题目:S195柴油机两面上半精镗,精镗的10个孔。

2.1机床加工工艺分析

2.1.1机床的工艺任务

该机床用于加工如图所示零件(见被加工零件图),S195柴油机上两面上8—φ36H7,2—φ50H7孔的半精、精镗加工工序。加工条件是:加工前孔的尺寸精度为 和 ;工件材料为HB200,硬度为175——255HBS;生产纲领为60000件/年,两班制生产。

2.1.2 分析零件图

(1)零件的结构特点 该零件为箱体结构,各表面的粗糙度比较高,是零件的设计基准,A面和B面上分别有两个定位销孔,被加工的10个孔对称分布在C面和D面上。(见零件图)

(2)被加工表面的技术要求分析 工件上被加工孔2— ,8— 为IT12级精度,表面粗糙度为3.2um,一对对称孔的位置精度为0.008mm,与B面的垂直度为0.1mm,还要保证各孔轴线间的平行度在φ0.07mm之内。

2.1.3 加工方案分析

(1)确定加工方案 对于直径为φ36H7和φ50H7的孔,采用镗削,可以通过镗模有效的提高孔间的位置精度。因此,采用粗镗——半精镗——精镗 。

被加工孔的轴向尺寸比较短(为15mm),可采用工序适当集中的原则,将半精镗——精镗合并为一道工序,即在刀杆上安装两把镗刀,一次进给完成半精镗——精镗的加工。这样可以简化过程。

五对镗孔的工序尺寸及公差见表1-3。

(2)定位基准和夹压部位的选择

组合机床一般为工序集中的多刀加工,不但切削负荷大,而且工件受力方向变化。因此,正确选择定位基准和夹压部分是保证加工精度的重要条件。

以A面为基准面,两个定位销孔为定位基准,表面加工采用“一面两孔”的定位方式,这样基准统一,定位稳定,夹具结构及操作也比较简单。

(3)绘制工序图

选择A面表面和上面的两个销孔做定位基准。

根据零件的结构特点,及夹紧方向为垂直定位基准面的方向,夹紧点作用在曲面上。

总结

紧张而繁忙的毕业设计即将结束,回顾这次毕业设计,我看到在这次锻炼中我受益匪浅,不仅巩固了以往所学的理论知识,而且学会如何去运用这些知识,并且综合其它各方面的因素,使理论与实践相结合,设计出满足题目要求的产品来。这不但培养了我科学认真,一丝不苟,吃苦耐劳的钻研精神,同时也使我感到要成为一名合格的工程技术人员的不易。在这次设计的过程中,我还深深体会到自己知识的困乏,现在学到的还只是皮毛,应用到实际中去还存在很多难处,在今后的工作学习中还要继续努力学习。

在这在这次的毕业设计中,我的设计题目设计组合机床半精镗,精镗拖拉机变速箱体上对称的5对孔,拖拉机变速箱体是拖拉机上的主要零件,属于大批大量生产。生产中常用组合机床组成的流水线进行组织生产。本设计涉及到机制专业学生所学的专业课,专业基础课,能充分得到机制专业方面能力的训练。

刚拿到设计题目的时候觉得有点困难,毕竟设计组合机床可以说是任务量比较大的设计,这个设计包含的专业知识很多,在设计过程中,需要有足够的耐心和毅力。设计主要包括机床加工工艺分析,机床的总体方案设计,机床主要部件设计,传动件的校核。经过一段时间的查阅资料和老师的知道,终于知道如何下手,慢慢的走上了正轨,开始把加工零件的工艺过程拟定好,为下面的精镗孔的设计做铺垫。在进入正题设计机床后,我对前面的三图一卡的设计还算顺利,直到进行到多轴箱的设计才是我最头痛的,因为我加工的孔比较多,所以里面的轴,齿轮等传动件比较多,确定其位置和类型尺寸等都有一定的难度,我先后修改了4遍才算令自己满意,但是我相信其中还会有一些小的细节我没有考虑到,还需要日后的学习认识到我的不足。

经过这次长达近四个月的毕业设计,我个人的工程技术素质和综合运用知识的能力都有很大的进步,同时在提出问题,分析问题和解决问题方面上的能力都有很大提高,锻炼了形象思维与抽象思维相结合的能力,使我的知识结构更加合理化。

致谢

在这次设计中,我得到了指导老师薛国详老师的精心指导,我能顺利地完成本次设计内容是与薛国详老师的辛勤付出是分不开的,在此表示感谢,同时要感谢的还有那些平时在这次设计过程中帮助过我的同学们,因为有了他们的支持和鼓励以及一些资料上的提供才有了这次毕业的圆满成功。

参考文献

谢家瀛.组合机床设计简明手册.北京:机械工业出版社 ,1994

吴宗泽,罗圣国主编.机械设计课程设计手册.北京:高等教育出版社

钟毅芳,杨家军,程德云,张卫国,傅祥志主编.机械设计原理与方法.

武汉:华中科技大学出版社,2002

杨黎明,主编.机床夹具手册.北京:国防工业出版社, 1996

王宗荣,左晓明,鲁屏宇主编.工程图学. 北京:化学工业出版社,2001

李庆余,张佳主编.机械制造装备设计.北京:机械工业出版社,2004

沈阳工业大学,大连铁道学院,吉林工学院编.组合机床设计.上海,科学技术出版社,1985

郭爱莲主编.新编机械工程技术手册.北京,经济日报出版社,1991

李云主编.机械制造工艺及设备设计指导手册.北京,机械工业出版社,1997

张耀宸主编.机械加工工艺设计手册.北京,航空工业出版社,1987

李天无主编.简明机械工程师手册.云南科技出版社,1988

川公网安备: 51019002004831号

川公网安备: 51019002004831号