最大加工直径为Ф500mm普通车床的主传动部件设计

31页 8700字数+论文说明书+3张CAD图纸【详情如下】

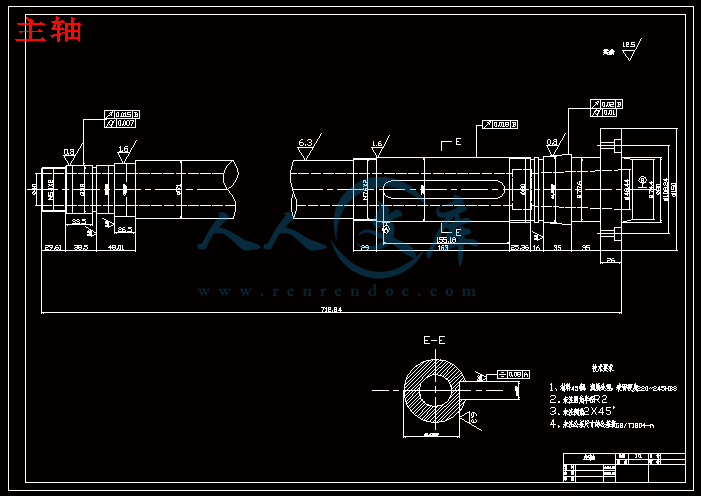

主轴.dwg

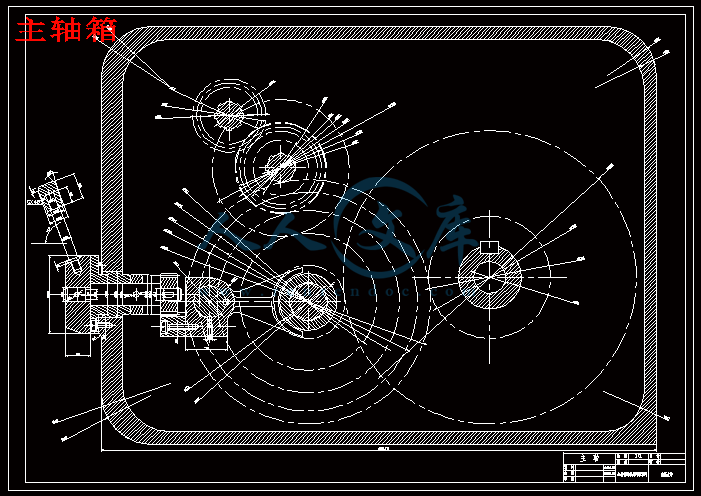

主轴箱.dwg

主轴箱装配图.dwg

最大加工直径为Ф500mm普通车床的主传动部件设计论文.doc

资料 (F)草图.dwg

目录

1.车床参数的拟定- ------------------------------------------------------2

1.1车床主参数和基本参数------------------------------------------------2

1.1.1拟定参数的步骤和方法----------------------------------------------2

2.运动设计- ------------------------------------------------------------4

2.1传动结构式、结构网的选择确定-----------------------------------------4

2.1.1传动组及各传动组中传动副的数目------------------------------------4

2.1.2传动系统扩大顺序的安排 -------------------------------------------4

2.1.3绘制结构网--------------------------------------------------------4

2.1.4传动组的变速范围的极限值------------------------------------------5

2.1.5最大扩大组的选择--------------------------------------------------5

2.2转速图的拟定--------------------------------------------------------6

2.2.1主电机的选定------------------------------------------------------6

2.3齿轮齿数的确定及传动系统图的绘制------------------------------------7

2.3.1齿轮齿数的确定的要求----------------------------------------------7

2.3.2变速传动组中齿轮齿数的确定----------------------------------------8

3.强度计算和结构草图设计-- --------------------------------------------11

3.1确定计算转速-------------------------------------------------------11

3.1.1主轴的计算转速---------------------------------------------------11

3.1.2中间传动件的计算转速---------------------------------------------11

3.1.3齿轮的计算转速---------------------------------------------------12

3.2传动轴的估算和验算-------------------------------------------------12

3.2.1传动轴直径的估算-------------------------------------------------12

3.2.2主轴的设计与计算-------------------------------------------------13

3.2.3主轴材料与热处理-------------------------------------------------16

3.3齿轮模数的估算和计算-----------------------------------------------16

3.3.1齿轮模数的估算---------------------------------------------------16

3.3.2齿轮模数的验算---------------------------------------------------19

3.4轴承的选择与校核---------------------------------------------------24

3.4.1一般传动轴上的轴承选择-------------------------------------------24

3.4.2主轴轴承的类型---------------------------------------------------25

3.4.3轴承间隙调整-----------------------------------------------------25

3.4.4轴承的校核-------------------------------------------------------26

3.5摩擦离合器的选择与验算---------------------------------------------26

3.5.1按扭矩选择-------------------------------------------------------27

3.5摩擦离合器的选择与验算---------------------------------------------27

3.5.1按扭矩选择-------------------------------------------------------27

3.5.2外摩擦片的内径d- ------------------------------------------------28

3.5.3选择摩擦片尺寸(自行设计)-----------------------------------------28

3.5.4计算摩擦面的对数Z------------------------------------------------28

3.5.5摩擦片片数 ------------------------------------------------------29

参考文献- -------------------------------------------------------------30

1.车床参数的拟定

1.1车床主参数和基本参数

1.1.1拟定参数的步骤和方法

1)极限切削速度Vmax、Vmin

根据典型的和可能的工艺选取极限切削速度要考虑:

允许的切速极限参考值如下:

表 1.1

加 工 条 件 Vmax(m/min) Vmin(m/min)

硬质合金刀具粗加工铸铁工件 30~50

硬质合金刀具半精或精加工碳钢工件 150~300

螺纹加工和铰孔 3~8

根据给出条件,取Vmax=300 m/min

2)主轴的极限转速

计算车床主轴极限转速时的加工直径,按经验分别取K=0.5,Rn=0.25。则主轴极限转速应为:

取标准数列数值,即 =1600r/min

取标准数列数值,即 =35.5r/min

转速范围Rn=

转速范围Rn= =43.0r/min

3)主轴转速级数Z和公比

已知

Rn=

Rn= Z-1

以 和 代入R= 式,得R=12.7和43.8,因为 =43.0,所以选取 =1.41。

考虑到设计的结构复杂程度要适中,并要求最好采用特殊形式的变速系统。选取级数Z=12。各级转速数列直接从标准的数列表中查出,按标准转速数列为:

35.5, 50, 71, 100, 140, 200,

280, 400, 560,800, 1120, 1600

综合上述可得:主传动部件的运动参数

=35.5 Z=12 =1.41

4)主电机功率——动力参数的确定

合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

中型普通车床典型重切削条件下的用量

刀具材料:YT15 工件材料45号钢,切削方式:车削外圆

查表可知:切深ap=3.5mm 进给量f(s)=0.35mm/r

切削速度V=90m/min

功率估算法用的计算公式

3.5.4计算摩擦面的对数Z

式中:f-----摩擦片间的摩擦系数; [p]----许用压强MPa;

D------摩擦片内片外径 mm; d-------摩擦片外片内径 mm;

----速度修正系数; -----接合面数修正系数;

-----接个次数修正系数; K------安全系数。

分别查表

~1.2 mm =35mm

1.0

=10

3.5.5摩擦片片数

摩擦片总数为(z+1)片,即11片,根据具体情况设内为6片,外5片。

计算轴向压力Q

=3.14×1.0× ×

=5073N

4.润滑与密封

主轴转速高,必须保证充分润滑,一般常用单独的油管将油引到轴承处。

主轴是两端外伸的轴,防止漏油更为重要而困难。防漏的措施有两种:

1)堵——加密封装置防止油外流。

主轴转速高,多采用非接触式的密封装置,形式很多,一种轴与轴承盖之间留0.1~0.3 的间隙(间隙越小,密封效果越好,但工艺困难)。还有一种是在轴承盖的孔内开一个或几个并列的沟槽(圆弧形或 形),效果比上一种好些。在轴上增开了沟槽(矩形或锯齿形),效果又比前两种好。

在有大量切屑、灰尘和冷却液的环境中工作时,可采用曲路密封,曲路可做成轴向或径向。径向式的轴承盖要做成剖分式,较为复杂。

2)疏导——在适当的地方做出回油路,使油能顺利地流回到油箱。

心得体会

随着三个礼拜的结束,紧张的金属切削机床课程设计已经结束了。虽然时间不是很长,但是涉及的知识非常的广泛,对自己也是一种比较全面的考验。通过这次课程设计,自己意识到了所学的课本知识还不足,对于很多结构的配合以及画法还不是很懂,这样也对自己以后的学习心态有了巨大的转变。同时也发现在学习的理论知识里,很多东西很难与实际相结合,导致经常犯一些不应该犯的错误,自己在这方面都应该努力去加强。通过这次课程设计也使我的计算机绘图水平有了很大的提升,对这绘图软件有了较全面的了解。总体来说,课程设计非常有利于学生去巩固一个学期下来所学的知识,并且加以利用,对我们都有非常大的帮助,也很感激学校给我们这样的机会。

参考文献

[1] 机床主轴变速箱设计指导 清华大学曹金榜等主编

[2] 机床设计图册 东方纺织工学院等主编

[3] 机床设计手册 《机床设计手册》编写组主编

[4] 金属切削机床概论 (教材)

[5] 金属切削机床设计 (教材)

川公网安备: 51019002004831号

川公网安备: 51019002004831号