竖笛头部注射模设计

41页 20000字数+论文说明书+任务书+21张CAD图纸【详情如下】

3上模座板A2.dwg

4斜导柱固定板A2~.dwg

5楔紧块A3.dwg

6哈夫块A2.dwg

7斜导柱A4.dwg

8推件板A3~.dwg

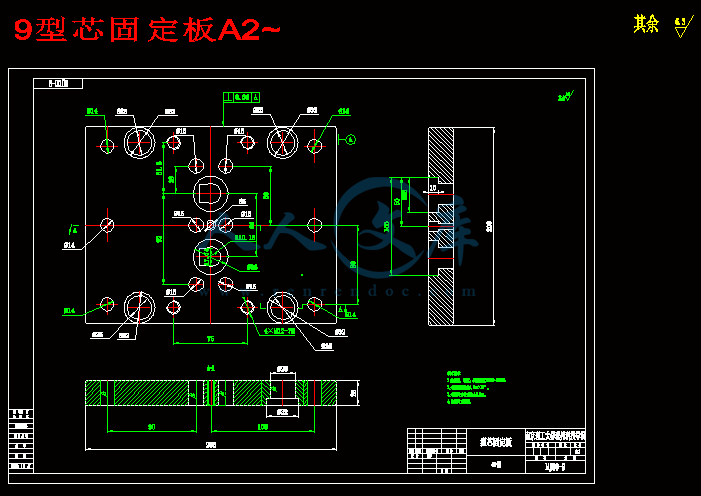

9型芯固定板A2~.dwg

CAXA图纸.rar

任务书.doc

外文翻译--模具的八个基本元件.doc

竖笛头部注射模设计开题报告.doc

竖笛头部注射模设计论文.doc

装配图.dwg

隔板(推件板).dwg

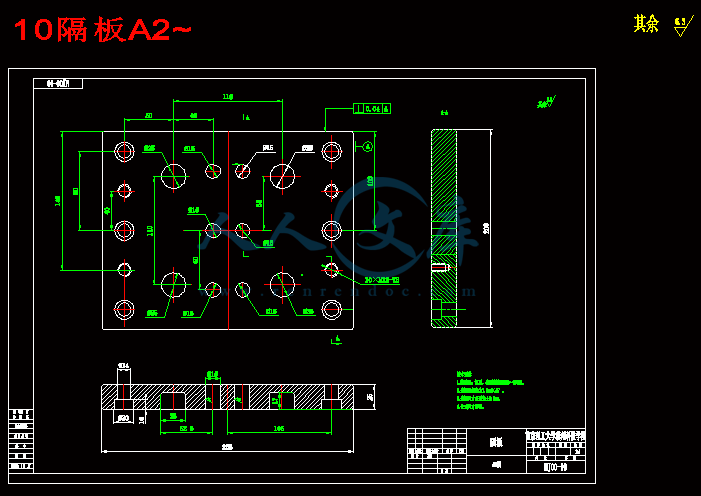

10隔板A2~.dwg

11垫块A2.dwg

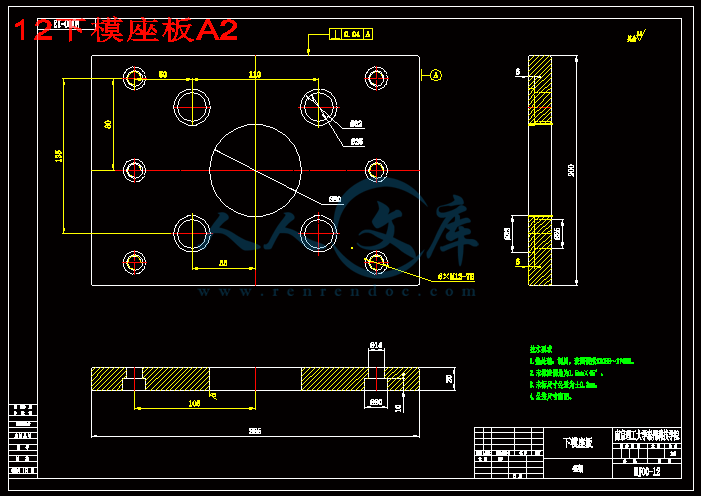

12下模座板A2.dwg

13上下固定板导柱A4.dwg

14顶杆固定板A2~.dwg

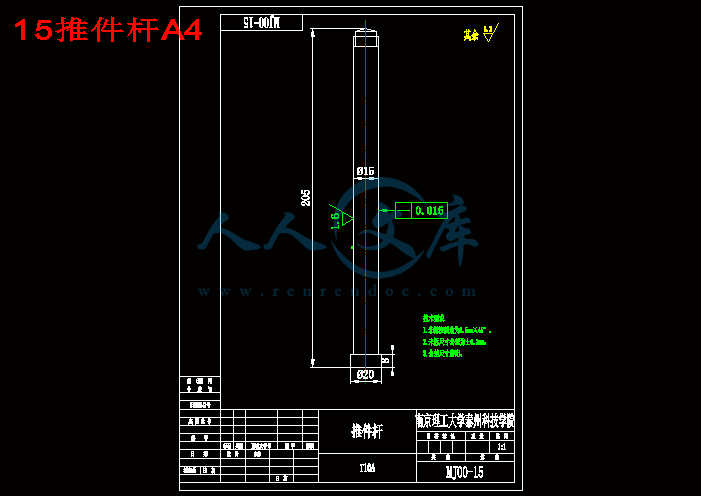

15推件杆A4.dwg

16导杆A4.dwg

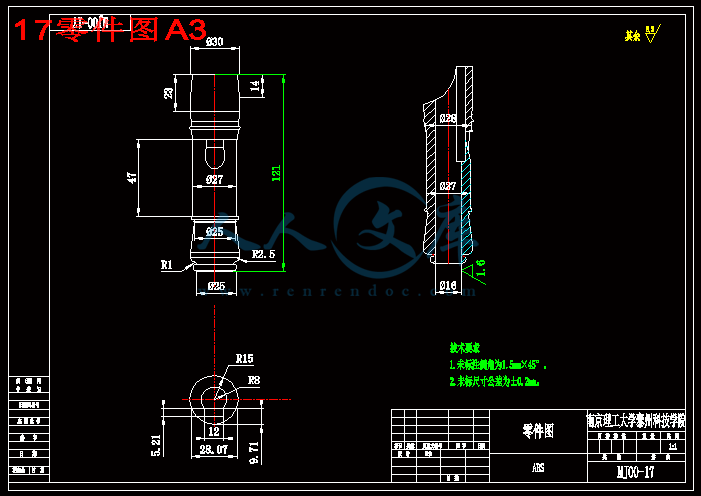

17零件图A3.dwg

18型芯柱A3.dwg

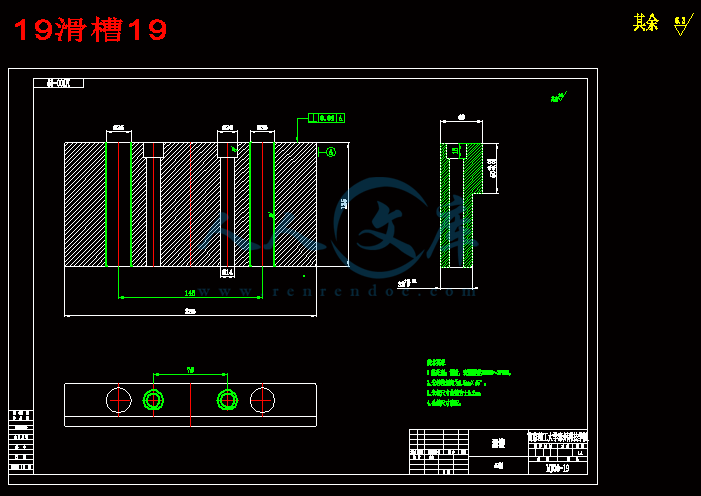

19滑槽19.dwg

1浇口套MJ00-1A4.dwg

2定位圈A4.dwg

目 录

1 引言………………………………………………………………………………… 1

1.1 模具的现状及国内外发展趋势…………………………………………………1

1.2 塑料注射模具的设计步骤………………………………………………………4

1.3 课程任务要求……………………………………………………………………6

2 方案分析与设计…………………………………………………………………… 7

3 竖笛头部注射模的详细设计……………………………………………………… 8

3.1 塑料注射成型机的选择…………………………………………………………8

3.2 力的计算与校核…………………………………………………………………11

3.3 分型面的选择……………………………………………………………………14

3.4 浇注系统的设计…………………………………………………………………15

3.5 成型零件和模体的设计…………………………………………………………20

3.6 侧抽芯机构的设计………………………………………………………………23

3.7 脱出机构的设计…………………………………………………………………24

3.8 导向机构的设计…………………………………………………………………27

3.9 温度调节系统的设计……………………………………………………………28

4 加工工艺的设计……………………………………………………………………31

4.1 坯料的确定………………………………………………………………………31

4.2 模板的平面加工…………………………………………………………………31

4.3 孔及孔系的加工…………………………………………………………………31

4.4 成型零件加工…………………………………………………………………32

5 型腔常用加工设备及方法…………………………………………………………33

5.1 型腔的普通加工方法及设备……………………………………………………33

5.2 型腔的特种加工方法………………………………………………………… 34

结束语 ……………………………………………………………………………… 35

致谢 ………………………………………………………………………………… 36

参考文献………………………………………………………………………………37

毕业设计说明书(论文)中文摘要

本论文根据工程实际的需要完成竖笛头部的注射模具设计。在设计中采用ABS材料注射而成型,成型方式为一模两腔,该论文具体分析了产品的工艺性,确定了所采用塑料的工艺参数和所采用的成型设备,确定了模具制作的总体方案,分析并解决了模具的总体结构和各工作部分的具体结构,并进行了一些必要的尺寸计算和强度的校核。该论文还对分型面、浇注系统和脱模机构进行了分析设计,完成了模具工程图设计,最后进行了主要零件加工工艺设计。

关键词 注射模 成型 工艺性 设计

毕业设计说明书(论文)外文摘要

Title Injection Mold Design clarinet note head

Abstract

In this paper, the actual needs in accordance with the completion of the project head clarinet injection mold design. In the design of ABS material used in injection molding For forming a two-cavity mold. The paper detailed analysis of the product process, Identified by the use of plastics and the process parameters used in the molding equipment,Produced by the mold to determine the overall program,Analysis and address the overall structure of the mold and the work of some of the specific structure of ,And a number of the necessary size and strength check calculation. The paper also surface, gating system and the release of the analysis and design agencies to complete the mold design engineering drawings, and finally carried out the design of the main parts processing technology.

Keywords Injects the mold Formation Technology capability Design

1 引言

1.1 模具工业的现状及国内外发展趋势

1.1.1 国外模具技术发展趋势及应用

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是

高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”。美国工业界认为“模具工业是美国工业的基石”;德国则认为是所有工业中的“关键工业”;日本模具协会也认为“模具是促进社会繁荣富裕的动力”,同时也是“整个工业发展的秘密”,是“进入富裕社会的原动力”。日本模具产业年产值达到13000亿日元,远远超过日本机床总产值9000亿日元。如今,世界模具工业的发展甚至已超过了新兴的电子工业。

(1)CAD/CAM/CAE技术的应用

在欧美CAD/CAM/CAE已成为塑模企业普遍应用的技术。在CAD的应用方面已经超越了甩掉图板,二维绘图的初级阶段。目前3D设计已达到了70%、89%,Pro/E,UG,CI以TRON等软件的应用很普遍。应用这些软件不仅可完成2D设计,同时也获得3D模型,为NC编程和CAD/CAM的集成提供了保证。应用3D设计,还在设计时进行装配干涉的检查,以保证设计和工艺的合理性。在欧美的塑模企业中,为了提高CAD技术的效率,塑模标准件的采用率一般在80%以上[1]。

(2)激光技术的应用日益受到重视

激光技术在模具制造中的应用主要是在快速成形与一些特殊模具的加工两个方面。快速成形是根据CAD 的数据,不借助任何机械加工工具,通过逐层增加材料的方法(如聚合、粘结、烧结等) 快速制造出零件原型或零件实物,故也称快速原形制造(缩写为PRM) 技术。快速成形技术主要有立体光固造型(SLA) ,选择性激光烧结(SLS) ,分层实体制造(LOM) 等。该技术将CAD 技术、激光技术、CNC 技术、材料加工和材料科学技术有机地结合起来,给模具制造业带来了根本性的变革[2]。与传统的模具设计制造相比,它能比数控加工更快、更方便地设计并制造出各种复杂的原型,使模具的制造成本和生产周期减少1/ 2 ,明显提高生产率。国内的一些大型企业集团,如海尔、春兰和科龙等公司已经应用激光快速成形于新产品开发等方面,并取得显著的经济效益。

(5)钻床

钻床是以加工孔为主的机械加工机床,常见的钻床有台式钻床、立式钻床、摇臂钻床、深孔钻床等。钻床工作是将被加工工件固定在工作台上,钻头旋转并做直线运动完成孔的加工。利用钻床可以自I F模具上的各种孔,深孔钻床还用来加工冷却水道等较深的孔。

(6)数控加工机床

数控加工机床简称为数控机床(NC机床),数控就是指把控制机床或其他设备的操作指令(或程序),以数字形式给定的一种控制方式。利用这种控制方式,按照给定程序自动地进行加工的机床称为数控机床。目前数控机床已经得到广泛应用,数控机床的种类有数控车床,数控铣床,数控磨床,加工中心等,其机械部分与普通车床的差别不大。数控车床不仅能够完成普通的车削加工,而且利用数控系统和进给伺服系统复杂曲线组成的回转表面。

数控铣床的机械部分与普通铣床基本相同,工作台可以做横向、纵向和垂直方向的运动,因此普通铣床所能加工的工艺内容,数控铣床都能完成,此外其数控系统通过伺服系统同时控制两个或三个轴同时运动,加工出复杂的三维型面。数控铣床还可以作为数控钻床或数控镗床,加工具有一定尺寸精度要求和一定位置精度要求的孔。

5.2 型腔的特种加工

特种加工是直接利用电能、化学能、光能等进行加工的方法。特种加工与普通机械加工有本质的不同,它不要求工具材料比工件材料更硬,也不需要在加工过程中施加明显的机械力它可以解决普通机械加工无法完成的加工工作,适合于加工各种不同材料而且结构复杂的模具零件,是模具制造中一种必不可少的重要加工方法。

电火花加工的原理是基于工具电极与工件电极(正极与负极)之间脉冲性火花放电时的电腐蚀现象来对工件进行加工,以达到一定形状、尺寸和表面粗糙度要求的加工放法。电火花加工也称放电加工或电蚀加工。当工具电极与工件电极在绝缘液体中靠近时,极间电压将在两极间“相对最靠近点”电离击穿,形成脉冲放电。在放电通道中瞬时产生大量的热能,使金属局部熔化甚至汽化,并在放电爆炸力的作用下,把熔化的金属抛出去.达到蚀除金属的目的。电火花加工机床一般由四大部分组成,脉冲电源、间隙自动调节器、机床床身、工作液及其循环过滤系统。

电火花加工特点:脉冲放电的能量密度高;工具电极与工件间无作用力;工件加工质量高;加工适应性广;自动化程度高。

塑料模具型腔常用的电火花工艺方法有:单电极平动加工法;多电极更换加工法;分解电极加工法。

本模具中较复杂的成型零件主要是型腔,因此在工艺设计时先采用普通刨削和铣削加工进行毛坯加工和半精加工,热处理后磨削定位面和加工面,再用电火花成型加工型腔,最后进行人工修磨抛光。

结束语

这次毕业设计,历时四个月。在此期间,针对设计内容进行了大量的工作,顺利完成了毕业设计中所提出的各项任务,达到了毕业设计的目的。

通过此毕业设计,掌握了模具设计的方法和步骤,并结合具体的零件进行了具体的设计工作,包括确定型腔的数目、选择分型面、确定浇注系统、脱模方式、温度调节系统的设计、注射模成型零件尺寸的计算等。

毕业设计从测绘塑件图纸,到完成CAD造型设计;完成塑件注射模具方案设计和相关设计计算;模具成型零件CAD造型设计;最后完成模具加工,掌握了完整的工程设计过程,工程设计应用能力得到了锻炼和提高。

完成了注射模具的制造工艺设计,但由于缺乏实际工作经验,在这些设计过程中也遇到了很多困难,但在指导老师丁武学、张跃的指导下,问题都迎刃而解。

在设计期间,我学习并运用CAD对竖笛头部及注射模的所有零件进行了造型设计和对所有零件进行装配设计。提高了我对CAD的运用能力和计算机的应用能力,为以后我的工作奠定了基础。

总之,通过本次毕业设计,加强了我对各项知识的学习深度,更培养了分析问题和解决问题的能力,教会我怎样才能按步骤有条不紊地进行工作。这些为我走上工作岗位奠定了坚实的基础。

致 谢

论文从开题、具体设计、论文的撰写,均得到了老师、同学和朋友的大力支持。

特别感谢丁武学教授和张跃老师对我的指导。他们在繁忙的教学工作期间,对我的毕业设计付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了他们对我时时刻刻的指导,才使我能正确把握论文的方向,并顺利地完成。

感谢所有给我传道授业的老师们,正是你们的辛勤教授才使学生有了完成毕业设计的知识与能力储备,奠定了我的理论与实践基础。

参 考 文 献

[1] 成都科技大学,北京化工学院,天津轻工业学院合编.塑料成型模具[M].北京:中国轻工业出版社,1982

[2] 胡石玉.模具制造技术[M].南京:东南大学出版社,1997

[3] 骆志斌.模具工手册[M].南京:江苏科学技术出版社,2000

[4] 《机械设计手册》联合编写组.机械设计手册(第3版上、中、下)[M].北京:化学工业出版社,1987

[5] 王庆五,仇亚琴,张昱等编著.SolidWorks 2006中文版模具设计专家指导教程[M].北京:机械工业出版社,2006

[6] 模具实用技术丛书编委会.塑料模具设计制造与应用实例[M].北京:机械工业出版社,2002

[7] 张明善主编.塑料成型工艺及设备[M].北京:中国轻工业出版社,1998

[8] 轻工业部广州轻工业学校编.塑料成型工艺学[M].北京:中国轻工业出版社,1990

[9] 唐志玉主编.塑料模具设计师指南[M].北京:国防工业出版社,1999

[10] 模具设计与制造技术教育丛书编委会编.模具常用机构设计[M].北京:机械工业出版社,2003

[11] 肖祥芷,王义林等编著.模具CAD/CAE/CAM[M].北京:电子工业出版社,2004.

[12] 李大鑫,张秀棉.模具技术现状与发展趋势综述[M].机床与模具,2005.

[13] 申长雨,陈静波.塑料模CAE技术发展概况[M].模具工业,2001.

[14] 邱建新,李发根,李国禄.模具工业发展趋势综述[M].模具产业,2005.

[15] 王文广等.塑料注射模具设计技巧与实力[M].北京:化工工业出版社,2003.

[16] [日]村上宗雄.最新塑料模具手册[M].上海:上海科学文献出版社,1985.

川公网安备: 51019002004831号

川公网安备: 51019002004831号