数控铣床VCML600的机械系统的设计与研究

29页 12000字数+论文说明书+任务书+7张CAD图纸【详情如下】

丝杠零件图 A4.dwg

任务书.doc

外文翻译--数控机床 中文版.doc

外文翻译--数控机床 英文版.pdf

大同步带轮 A3.dwg

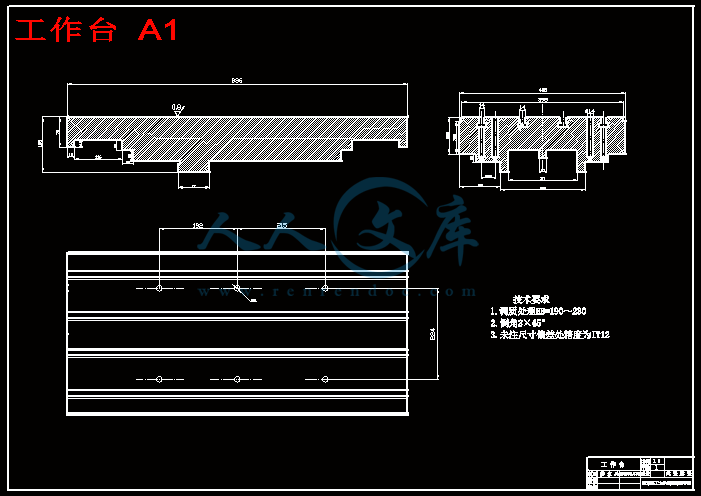

工作台 A1.dwg

数控铣床VCML600的机械系统的设计与研究开题报告.doc

数控铣床VCML600的机械系统的设计与研究论文.doc

数控铣床床身装配图 A0.dwg

数控铣床床鞍工作台装配图 A0.dwg

数控铣床立柱装配图 A0.dwg

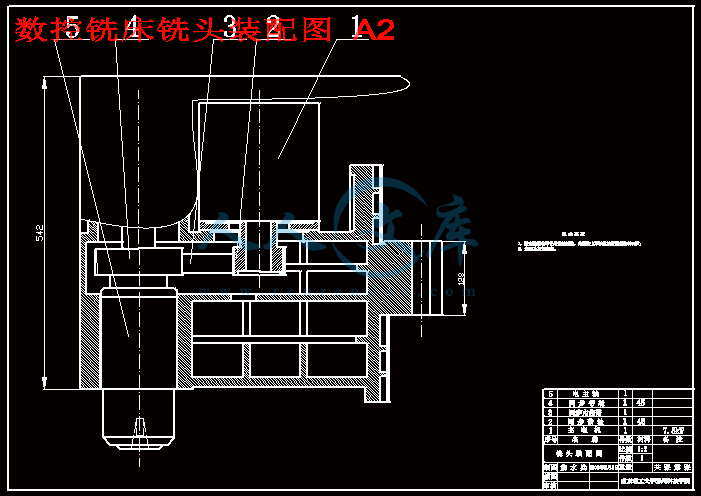

数控铣床铣头装配图 A2.dwg

目 录

1 引言………………………………………………………………………………… 1

1.1 数控机床的介绍………………………………………………………………… 1

1.2 数控铣床的工作原理…………………………………………………………… 3

1.3 数控铣床的组成………………………………………………………………… 3

1.4 VMCL600数控铣床性能特点…………………………………………………… 4

1.5 本课题的主要任务……………………………………………………………… 5

2 总体方案拟定……………………………………………………………………… 7

2.1 数控铣床的总体方案分析……………………………………………………… 7

2.2 VMCL600数控铣床的主要参数指标…………………………………………… 9

2.3 传动系统的总体设计…………………………………………………………… 9

3 同步带传动的设计计算……………………………………………………………11

4 传动丝杠的设计计算与校核………………………………………………………14

4.1 滚珠丝杠副选择计算……………………………………………………………14

4.2 滚珠丝杠副的校核计算…………………………………………………………15

5 导轨的选型…………………………………………………………………………18

6 轴承的计算和选型…………………………………………………………………19

6.1 滚动轴承寿命计算………………………………………………………………19

6.2 轴承的使用寿命…………………………………………………………………20

6.3 当量动载荷的计算………………………………………………………………20

7 联轴器的选用计算…………………………………………………………………21

7.1 联轴器的计算转矩………………………………………………………………21

7.2 联轴器规格的选择………………………………………………………………21

8 设计结果……………………………………………………………………………23

结束语………………………………………………………………………………… 24

致谢…………………………………………………………………………………… 25

参考文献……………………………………………………………………………… 26

毕业设计说明书(论文)中文摘要

数控铣床一般由数控系统、主传动系统、进给伺服系统、冷却润滑系统等几大部分组成。数控铣床是在一般铣床的基础上发展起来的,两者的加工工艺基本相同,结构也有些相似,但数控铣床是靠程序控制的自动加工机床,所以其结构也与普通铣床有很大区别。

本设计主要是设计计算VMCL600数控铣床X、Y、Z方向的丝杠、工作台、同步带轮,以及对轴承、联轴器的计算和选型,然后根据算出的零部件的尺寸和机床的总体尺寸来安排部分装配图的结构和尺寸。以满足机床零部件的刚度、总体尺寸的要求。对其他一些零部件是进行选型设计。最后用AutoCAD画出所设计的零件图和部分装配图。

关键词 计算 选型 校核

关键词 计算 选型 校核

毕业设计说明书(论文)外文摘要

Title The Design And Study Of The Machanic Parts Of The

CNC Milling Tool

Abstract

CNC milling tools commonly make up of numerical control system,main transmission system,servo system,refrigeration and lubricate system.CNC milling tools are developed from the basic of common CNC milling tools,the machining technics of both are the same,the structure of both are simily.But CNC milling tools are machining tools that are controled by programmes,so the structure of them are far from the common CNC milling tools.

The mostly designs and numeration of this project include the ball screws forward X,Y and Z,workbench ,in-phase belt wheels,the numeration and anthology of axletree and implement of unite.Then base the measure of each part and the collectivity measure of the machine tool.so the design can content the machine tool.At last,draw the parts and assemble tool on computer with the AutoCAD.

Keywords Numeration Choose Proof-test

1 引言

1.1 数控机床的介绍

数控铣床是在一般铣床的基础上发展起来的,两都的加工工艺基本相同,结构也有些相似,但数控铣床是靠程序控制的自动加工机床,所以其结构也与普通铣床有很大区别。数控铣床一般由数控系统、主传动系统、进给伺服系统、冷却润滑系统等几大部分组成[1]。

1.1.1 数控机床的特点

(1)具有高度柔性、适应性强;

(2)生产准备周期短;

(3)工序高度集中;

(4)生产效率和加工精高、质量稳定;

(5)能完成复杂型面的加工;

(6)技术含量高;

(7)减轻劳动强度、改善劳动条件;

(8)有利于生产管理[1]。

1.1.2 数控机床的分类

数控设备的种类很多,各行业都有自己的数控设备和分类方法。在机床行业,数控机床通常从以下不同角度进行分类[2]。

(1)按工艺用途分类

按其工艺用途可以划分为以下四大类:

(a)金属切削类 指采用车、铣、镗、钻、铰、磨、刨等各种切削工艺的数控机床。它又可分为两类:普通数控机床和数控加工中心。

(b)金属成形类 指采用挤、压、冲、拉等成形工艺的数控机床,常用的有数控弯管机、数控压力机、数控冲剪机、数控折弯机、数控旋压机等。

(c)特种加工类 主要有数控电火花线切割机、数控电火花成形机、数控激光与火焰切割机等。

(d)测量、绘图类 主要有数控绘图机、数控坐标测量机、数控对刀仪等。

(2)按控制运动的方式分类

(a)点位控制数控机床:这类数控机床有数控钻床、数控坐标镗床、数控冲床。

(b)点位直线控制数控机床:这类机床有数控车床和数控铣床等。

(c)轮廓控制数控机床:这类机床有数控车床、铣床、磨床和加工中心等。

(3)按伺服系统的控制方式分类:

(a)开环数控机床;

(b)半闭环控制数控机床;

(c)闭环控制数控机床。

此外,按所用数控系统的档次通常把数控机床分为低档、中档、高档三类数控机床。中档、高档数控机床一般称为全功能数控或标准型数控。

1.1.3 数控机床坐标系统

(1)标准坐标系

(a)标准坐标系规定原则:

①伸出右手的大拇指、食指和中指,并互为90°。则大拇指代表X坐标,食指代表Y坐标,中指代表Z坐标。

②大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向。

(b)刀具相对于静止工件而运动的原则

确定坐标系时,一律看作工件静止,刀具产生运动。

(c)运动方向的确定

数控机床某一部件运动的正方向是增大工件和刀具距离的方向[3]。

(d)机床坐标轴的确定

Z轴的确定:一般取产生切削力的轴线(既主轴轴线)为Z轴,取刀具远离工件的方向为正Z方向。

X轴的确定:车床取横向滑座方向为X轴,取刀具远离工件的方向为正向。

立式数控铣床:面对立柱,取右手方向为+X方向;

卧式数控铣床:从主轴后端往前看,取右手方向为+X方向。

Y轴的确定:+Y的运动方向,根据X、Z坐标的运动方向,按照右手笛卡尔坐标系来确定。

(2)坐标系的类型

(a)机床坐标系:以机床原点为坐标原点建立起来的直角坐标系称为机床坐标系。

(b)工件坐标系:也称为编程坐标系,专供编程用[4]。

8 设计结果

根据以上设计、计算和选型,画出4张部分装配图。

床鞍工作台装配图:床鞍与工作台是通过丝杠螺母和床身的其他支撑部件连接的,床鞍中丝杠的转动直接控制工作台的X向移动。丝杠是床鞍中最主要的部件,要确保其刚度,但工作台的大部分重量靠导轨支撑,丝杠两端靠轴承支撑,丝杠与伺服电机间用联轴器连接。

床身装配图:其主要部件装配与床鞍装配类似。

立柱装配图:铣头的上下移动通过X向丝杠的转动提供的。

铣头装配图:其主要部件是同步带轮传动,主轴采用的是台湾产家生产的电主轴。

结束语

本设计主要是对VMCL600数控铣床的三向丝杠、丝杠的轴承、丝杠与电机间的联轴器、工作台、同步带轮传动等主要零部件进行设计计算与校核,并通过计算出来的数据和尺寸结合机床的总体尺寸安排进行必要的尺寸调整,以满足机床零部件的刚度、总体尺寸的要求。对其他一些零部件是进行选型设计。

设计过程中比较困难的是丝杠的受力分析与尺寸计算、零件装配时的尺寸安排。设计计算时主要是先要对所要设计的零部件的工作情况进行详细的分析,特别是在工作过程中的受力,以及加工零件所要满足的尺寸。设计过程往往是前后联系的,要反复好几次才能确定出比较合理的尺寸。

通过这次毕业设计,我把四年中所学的有关机械零件认识、分析、计算、选型的知识又回顾了一遍,对他们的掌握程度又深了一层。面对自己的毕业设计成果,油然而生一股喜悦之情。

致 谢

在完成本设计之际,首先向尊敬的导师表示衷心的感谢。本设计是在老师的精心指导、热情鼓励和支持下完成的。在整个课题的设计过程中,老师严谨的治学态度,高深的学术造诣和诲人不倦的精神,时刻激励着我,令我受益无穷。 在做毕业设计的这几个月中,我从老师的耐心指导中获得了许多帮助,也学到了很多知识。

同时也感谢大学四年来,所有老师对我辛勤的教导,大学是我人生中最重要的一段经历,在这其中我不仅从老师们那里学到了非常多的知识,老师们的奉献精神也令学生在以后的人生中不断受到激励。在此谨表示我对所有老师的崇高敬意和衷心的感谢。感谢大学四年来所有同学和朋友的帮助,我们一起学习、一起生活、共同进步。共同留下了许多美好回忆。

参 考 文 献

[1] 任建平. 现代数控机床故障诊断及维修[M]. 北京:国防工业出版社,2006.

[2] 黄新燕,曹春平主编. 机床数控技术及编程[M]. 北京:北京理工大学出版社,2006.

[3] 吴敏镜. 现代数控机床的特点和发展趋势[J]. 新技术新工艺,1997.

[4] 伊志强. 机电一体化系统设计课程设计指导书[M]. 北京: 机械工业出版社.2007.

[5] 孙恒,陈作模主编. 机械原理[M]. 高等教育出版,2007.

[6] 徐衡. 数控铣工实用技术[M]. 沈阳:辽宁科学技术出版社,2003.

[7] 王少怀,徐东安,等. 机械设计实用手册[M]. 北京:机械工业出版社,2008.

[8] 曹巨江, 刘向红. 加工弧面凸轮专用数控铣床的方案设计[A]. 制造技术自动化学术会议论文集[C]. 2004.

[9] 陈宏钧. 典型零件机械加工生产实例[M] 北京:机械工业出版社.

[10] 吴宗泽,罗圣国. 机械设计课程设计手册[M]. 北京:高等教育出版社.2006.

[11] 辛希孟. 信息技术与信息服务国际研讨会论文集:A集[C]. 北京:中国社会科学出版社,1994.

[12] 机械设计手册编委会. 机械设计手册[M]. 北京:机械工业出版社,2007.

[13] 荣维芝. 数控原理与维修技术[M].北京:机械工业出版社,2004.

[14] 蔡春源. 机械零件设计手册[M]. 北京: 冶金工业出版社,1994.

[15] 姜家吉, 周学才. 数控技术的发展趋势[J]. 深圳信息职业技术学院学报,2003.

川公网安备: 51019002004831号

川公网安备: 51019002004831号