556 KD1110型载货汽车后桥总成设计(全套CAD图+说明书+翻译)

收藏

资源目录

压缩包内文档预览:

编号:834244

类型:共享资源

大小:1.95MB

格式:RAR

上传时间:2016-10-10

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

35

积分

- 关 键 词:

-

kd1110

载货

汽车

后桥

总成

设计

cad

中英文

翻译

- 资源描述:

-

KD1110型载货汽车后桥总成设计

摘要

本设计为中型载货汽车的后桥总成设计,在本设计中后桥为驱动桥。驱动桥是汽车传动系主要总成之一,具有承载车身和驱动汽车的功用。驱动桥主要包括驱动桥壳、主减速器、差速器和两个后桥半轴。

根据本车的各项具体参数,经过必要的论证分析,确定了本次所设计的驱动桥的结构方案。驱动桥壳为非断开式驱动桥壳。主减速器为双级主减速器,双级主减速器包括一对双曲面齿轮和一对圆柱齿轮。主动双曲面齿轮和中间轴凸缘上的双曲面齿轮啮合,中间轴和第二级传动中主动圆柱齿轮做成一个整体,圆柱齿轮与固定在差速器壳上的从动圆柱齿轮啮合。差速器为对称式圆锥行星齿轮差速器,这种差速器结构简单,使用可靠。半轴采用全浮式半轴,这样半轴只承受转矩。主减速器支撑轴承选用圆锥滚子轴承。

在说明书的计算部分,说明了主要参数选择的依据,对主减速器,差速器,半轴和驱动桥壳进行了尺寸和强度计算。此外,还计算了主减速器支撑粥承的寿命。本文提供了关于以上计算的详细计算依据、步骤和计算数据。

关键词:双曲面齿轮、差速器、驱动桥、半轴

- 内容简介:

-

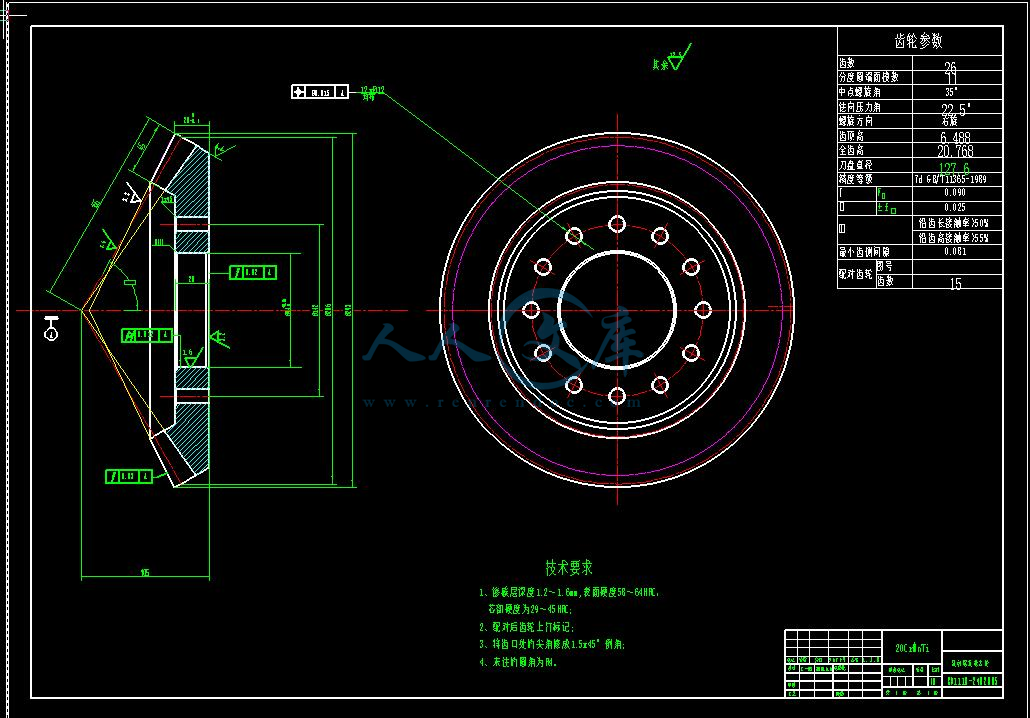

河 南 科 技 大 学毕 业 设 计(论 文) 题目 KD1110型载货汽车设计(后桥总成设计)姓 名 王一鹏 院 系 车辆与动力工程学院专 业 车辆工程 指导教师 曹青梅2010年06月01日毕业设计(论文)包含内容及装订顺序1. 毕业设计(论文)任务书2. 中英文摘要(含关键词)3. 目录4. 前言5. 正文6. 结论7. 参考文献8. 致谢9. 附录10. 外文资料译文KD1110型载货汽车后桥总成设计摘要 本设计为中型载货汽车的后桥总成设计,在本设计中后桥为驱动桥。驱动桥是汽车传动系主要总成之一,具有承载车身和驱动汽车的功用。驱动桥主要包括驱动桥壳、主减速器、差速器和两个后桥半轴。根据本车的各项具体参数,经过必要的论证分析,确定了本次所设计的驱动桥的结构方案。驱动桥壳为非断开式驱动桥壳。主减速器为双级主减速器,双级主减速器包括一对双曲面齿轮和一对圆柱齿轮。主动双曲面齿轮和中间轴凸缘上的双曲面齿轮啮合,中间轴和第二级传动中主动圆柱齿轮做成一个整体,圆柱齿轮与固定在差速器壳上的从动圆柱齿轮啮合。差速器为对称式圆锥行星齿轮差速器,这种差速器结构简单,使用可靠。半轴采用全浮式半轴,这样半轴只承受转矩。主减速器支撑轴承选用圆锥滚子轴承。在说明书的计算部分,说明了主要参数选择的依据,对主减速器,差速器,半轴和驱动桥壳进行了尺寸和强度计算。此外,还计算了主减速器支撑粥承的寿命。本文提供了关于以上计算的详细计算依据、步骤和计算数据。关键词:双曲面齿轮、差速器、驱动桥、半轴KD1110 DESIGN OF REAR AXLE FOR GOODS VEHICLEABSTRACTThe aim of this project is to design the rear axle for the medium goods vehicle. The rear axle acts as the driving axle in this project. The rear axle is an important component of the truck, which is used to bear the frame and drive the truck. The driving axle includes a shell of drive axle, a main decelerator, a diff, and two axle shafts.According the specific parameters of the driving system and necessary reasoning, the structure of the driving axle is adopted: the integrated driving axle housing, two-stage main reducing gears which consist of a pair of hypoid gears and a pair of spur gears. The driving hypoid gear that is fixed to the flange of the intermediate shaft forms an integral with the 2nd-stage driving spur gear. The spur gear meshes with the driven spur gear, which is fastened to the case of the diff. The diff with the symmetric taper planetary has a relatively simple structure, and it is reliable. The diff axle is full floating type; such axle shafts are acted upon only by the torque. The bearings that the rear axle uses are both taper roller bearingsThe calculation section of this paper is mainly concerning about the physical dimension of the gear of the main drive, the diff, the driving axle, the driving axle housing and the strength of them. In addition, the life of the bearing of the main drive is also calculated in this section. Majority of computations basis, the step and the estimated data for these project are advanced in paper.KEY WORDS: double camber gear, differential ,driving axle ,Axle shaftII符号说明汽车的迎风面积,;锥齿轮受的轴向力,;圆柱齿轮副中心距,圆锥齿轮节锥距 ,圆柱齿轮齿宽,花键齿宽,分别为主从动齿轮的齿宽,驱动车轮轮距,轴承的额定动载荷,;风力阻力系数顶隙系数材料的弹性系数, 锥齿轮齿面宽中点的分度圆直径;最高档动力因数;半轴杆部直径,;半轴花键轴外径,;相配的花键孔内径,;分别为主、从动螺旋锥齿轮的外圆直径,分别为主、从动圆柱齿轮的齿顶圆直径,分别为主、从动圆柱齿轮的齿根圆直径,、分别为主、从动螺旋锥齿轮和主、从动圆柱齿轮的节圆直径,汽车满载时一个驱动桥给水平地面的最大负荷,汽车满载总质量,所牵引的挂车的满载总质量,仅用于牵引车的计算道路滚动阻力系数汽车正常使用时的平均爬坡能力系数汽车或汽车列车的性能系数;载荷系数锥齿轮齿宽,圆柱齿轮上的圆周力, 圆柱齿轮上的径向力, 圆柱齿轮上的轴向力,材料的剪切弹性模量,;汽车总质量的重力,;汽车满载静止于水平路面时驱动桥给地面的载荷,车轮(包括轮毂、制动器等)的重力,齿顶高系数主减速比变速器最高档传动比由发动机至所计算的主减速器从动齿轮之间的传动系最低档传动比为由所计算的主减速器从动齿轮到驱动轮之间按的传动比计算弯曲应力用的综合系数;计算接触应力用的综合系数;半轴横截面积的极惯性矩;尺寸系数载荷分配系数质量系数使用系数动载系数齿向载荷分配系数齿间载荷分配系数齿间载荷分配系数齿向载荷分配系数行星齿轮球面半径系数由于“猛结合”离合器而产生冲击载荷时的超载系数直径系数动载荷系数花键工作长度,轴承寿命,半轴长度,弯矩垂向弯矩水平弯矩合成弯矩模数,法向模数,汽车加速时的负荷转移系数汽车加速行驶时质量转移系数汽车紧急制动时质量转移系数最大功率时的发动机转速,汽车的驱动桥数目;轴承的计算转速,车轮的滚动半径,作用在齿轮上的圆周力,;锥齿轮受的圆周力,作用在齿轮单位齿长上的圆周力,许用单位齿长上的圆周力,轴承的当量动载荷,锥齿轮受的径向力;球面半径,驱动桥壳上两钢板弹簧座中心间的距离,当量计算转矩,发动机最大转矩,发动机最大转矩配以传动系最低档传动比计算从动齿轮的计算转矩,以驱动车轮在良好路面上开始滑转来计算从动齿轮的计算转矩,按照平均牵引力来计算从动齿轮的计算转矩,计算转矩,.主动齿轮的计算转矩,汽车车速,汽车的最高车速,汽车发动机最大转矩时的行驶速度,主从动齿轮的齿数比弯曲截面系数水平弯曲截面系数垂直弯曲截面系数扭转截面系数变为系数复合齿形系数抗弯强度计算的重合度与螺旋角系数节点区域系数材料弹性系数,接触强度计算的重合度与螺旋角系数花键齿数;齿轮齿数传动系的效率为由所计算的主减速器从动齿轮到驱动轮之间按的传动效率轮胎对地面的附着系数螺旋角,度寿命指数差速器的转矩分配系数载荷分布的不均匀系数压力角,度轴交角、分别为主、从动螺旋齿轮的节锥角,度、分别为主、从动螺旋齿轮的齿根角,度、分别为主、从动螺旋齿轮的面锥角,度分别为主、从动螺旋齿轮的根锥角,度剪切应力弯曲应力目 录前言.1第一章 驱动桥总体设计 .21.1驱动概桥述.21.2 驱动桥总成的结构形式及选择.2第二章 主减速器的设计.32.1主减速器的结构形式和选择.32.2 主减速比的确定和分配.32.3主减速器齿轮计算载荷的确定.32.4 主减速器齿轮参数的确定.62.5主减速器齿轮的强度校核.11第三章 差速器的设计.283.1差速器的结构形式的选择.283.2 对称式圆锥行星齿轮差速器的设计.28第四章 驱动车轮的传动装置.334.1半轴概述.334.2 半轴的设计计算. 33第五章 驱动桥桥壳.365.1驱动桥桥壳受力和强度计算.36结 论.41参考书目.42致谢.43IIIKD1110型载货汽车后桥总成设计摘要 本设计为中型载货汽车的后桥总成设计,在本设计中后桥为驱动桥。驱动桥是汽车传动系主要总成之一,具有承载车身和驱动汽车的功用。驱动桥主要包括驱动桥壳、主减速器、差速器和两个后桥半轴。根据本车的各项具体参数,经过必要的论证分析,确定了本次所设计的驱动桥的结构方案。驱动桥壳为非断开式驱动桥壳。主减速器为双级主减速器,双级主减速器包括一对双曲面齿轮和一对圆柱齿轮。主动双曲面齿轮和中间轴凸缘上的双曲面齿轮啮合,中间轴和第二级传动中主动圆柱齿轮做成一个整体,圆柱齿轮与固定在差速器壳上的从动圆柱齿轮啮合。差速器为对称式圆锥行星齿轮差速器,这种差速器结构简单,使用可靠。半轴采用全浮式半轴,这样半轴只承受转矩。主减速器支撑轴承选用圆锥滚子轴承。在说明书的计算部分,说明了主要参数选择的依据,对主减速器,差速器,半轴和驱动桥壳进行了尺寸和强度计算。此外,还计算了主减速器支撑粥承的寿命。本文提供了关于以上计算的详细计算依据、步骤和计算数据。关键词:双曲面齿轮、差速器、驱动桥、半轴KD1110 DESIGN OF REAR AXLE FOR GOODS VEHICLEABSTRACTThe aim of this project is to design the rear axle for the medium goods vehicle. The rear axle acts as the driving axle in this project. The rear axle is an important component of the truck, which is used to bear the frame and drive the truck. The driving axle includes a shell of drive axle, a main decelerator, a diff, and two axle shafts.According the specific parameters of the driving system and necessary reasoning, the structure of the driving axle is adopted: the integrated driving axle housing, two-stage main reducing gears which consist of a pair of hypoid gears and a pair of spur gears. The driving hypoid gear that is fixed to the flange of the intermediate shaft forms an integral with the 2nd-stage driving spur gear. The spur gear meshes with the driven spur gear, which is fastened to the case of the diff. The diff with the symmetric taper planetary has a relatively simple structure, and it is reliable. The diff axle is full floating type; such axle shafts are acted upon only by the torque. The bearings that the rear axle uses are both taper roller bearingsThe calculation section of this paper is mainly concerning about the physical dimension of the gear of the main drive, the diff, the driving axle, the driving axle housing and the strength of them. In addition, the life of the bearing of the main drive is also calculated in this section. Majority of computations basis, the step and the estimated data for these project are advanced in paper.KEY WORDS: double camber gear, differential ,driving axle ,Axle shaft目 录前言.1第一章 驱动桥总体设计 .21.1驱动概桥述.21.2 驱动桥总成的结构形式及选择.2第二章 主减速器的设计.32.1主减速器的结构形式和选择.32.2 主减速比的确定和分配.32.3主减速器齿轮计算载荷的确定.32.4 主减速器齿轮参数的确定.62.5主减速器齿轮的强度校核.11第三章 差速器的设计.283.1差速器的结构形式的选择.283.2 对称式圆锥行星齿轮差速器的设计.28第四章 驱动车轮的传动装置.334.1半轴概述.334.2 半轴的设计计算. 33第五章 驱动桥桥壳.365.1驱动桥桥壳受力和强度计算.36结 论.41参考书目.42致谢.43符号说明汽车的迎风面积,;锥齿轮受的轴向力,;圆柱齿轮副中心距,圆锥齿轮节锥距 ,圆柱齿轮齿宽,花键齿宽,分别为主从动齿轮的齿宽,驱动车轮轮距,轴承的额定动载荷,;风力阻力系数顶隙系数材料的弹性系数, 锥齿轮齿面宽中点的分度圆直径;最高档动力因数;半轴杆部直径,;半轴花键轴外径,;相配的花键孔内径,;分别为主、从动螺旋锥齿轮的外圆直径,分别为主、从动圆柱齿轮的齿顶圆直径,分别为主、从动圆柱齿轮的齿根圆直径,、分别为主、从动螺旋锥齿轮和主、从动圆柱齿轮的节圆直径,汽车满载时一个驱动桥给水平地面的最大负荷,汽车满载总质量,所牵引的挂车的满载总质量,仅用于牵引车的计算道路滚动阻力系数汽车正常使用时的平均爬坡能力系数汽车或汽车列车的性能系数;载荷系数锥齿轮齿宽,圆柱齿轮上的圆周力, 圆柱齿轮上的径向力, 圆柱齿轮上的轴向力,材料的剪切弹性模量,;汽车总质量的重力,;汽车满载静止于水平路面时驱动桥给地面的载荷,车轮(包括轮毂、制动器等)的重力,齿顶高系数主减速比变速器最高档传动比由发动机至所计算的主减速器从动齿轮之间的传动系最低档传动比为由所计算的主减速器从动齿轮到驱动轮之间按的传动比计算弯曲应力用的综合系数;计算接触应力用的综合系数;半轴横截面积的极惯性矩;尺寸系数载荷分配系数质量系数使用系数动载系数齿向载荷分配系数齿间载荷分配系数齿间载荷分配系数齿向载荷分配系数行星齿轮球面半径系数由于“猛结合”离合器而产生冲击载荷时的超载系数直径系数动载荷系数花键工作长度,轴承寿命,半轴长度,弯矩垂向弯矩水平弯矩合成弯矩模数,法向模数,汽车加速时的负荷转移系数汽车加速行驶时质量转移系数汽车紧急制动时质量转移系数最大功率时的发动机转速,汽车的驱动桥数目;轴承的计算转速,车轮的滚动半径,作用在齿轮上的圆周力,;锥齿轮受的圆周力,作用在齿轮单位齿长上的圆周力,许用单位齿长上的圆周力,轴承的当量动载荷,锥齿轮受的径向力;球面半径,驱动桥壳上两钢板弹簧座中心间的距离,当量计算转矩,发动机最大转矩,发动机最大转矩配以传动系最低档传动比计算从动齿轮的计算转矩,以驱动车轮在良好路面上开始滑转来计算从动齿轮的计算转矩,按照平均牵引力来计算从动齿轮的计算转矩,计算转矩,.主动齿轮的计算转矩,汽车车速,汽车的最高车速,汽车发动机最大转矩时的行驶速度,主从动齿轮的齿数比弯曲截面系数水平弯曲截面系数垂直弯曲截面系数扭转截面系数变为系数复合齿形系数抗弯强度计算的重合度与螺旋角系数节点区域系数材料弹性系数,接触强度计算的重合度与螺旋角系数花键齿数;齿轮齿数传动系的效率为由所计算的主减速器从动齿轮到驱动轮之间按的传动效率轮胎对地面的附着系数螺旋角,度寿命指数差速器的转矩分配系数载荷分布的不均匀系数压力角,度轴交角、分别为主、从动螺旋齿轮的节锥角,度、分别为主、从动螺旋齿轮的齿根角,度、分别为主、从动螺旋齿轮的面锥角,度分别为主、从动螺旋齿轮的根锥角,度剪切应力弯曲应力前言随着我国国民经济日新月异的高速发展,交通运输业已成为社会发展不可或缺的重要推动力。我国近几年各种公路尤其是高速公路发展迅速,使得货车得到更加广泛的应用。货车运输不仅运输量大,而且成本低,机动灵活,比之其他运输方式有着可比拟的优势。货车按照载重量可分为重型货车、中型货车和轻型货车。在我国,伴随着公路承载能力的提高和长途运输需求量的不断增加,发展载货汽车已成为一种必然的趋势。 20世纪70年代以来,由于对运输需求的增加和公路承载能力的提高,各国都在放宽对于轴重和车辆总重的限制,因而大吨位载货汽车不断增加。所以载货汽车作为运输车辆,在我国现代化建设和世界各国发展中做出很大的贡献!我此次设计的是总重量为11吨、载重量为5.6吨的中型载货汽车的后桥(驱动桥)。采用非断开驱动桥,整体式桥壳,全浮式半轴。采用非断开驱动桥,能够提高汽车行驶平顺性和通过性;采用整体式桥壳壳获得角度的强度和刚度;采用全浮式半轴,半轴只承受扭矩不承受弯矩,工作条件改善,寿命得到提高。由于本人的能力有限,专业知识也不够扎实,在设计中还存在诸多不足和缺陷,真诚希望老师批评指正。第一章 驱动桥总体设计11驱动桥概述驱动桥位于传动系的末端,由主减速器、差速器、车轮传动装置和桥壳等组成,转向驱动桥还有等速万向节。其基本功用是:1将万向传动装置传来的发动机转矩通过主减速器,差速器,半轴等传到驱动车轮,实现降速、增扭;2通过主减速器改变转矩的传递方向;3通过差速器实现两侧车轮的差速作用,将转矩合理地分配给左右车轮;4 承受各种力、力矩等。驱动桥的类型有断开式和整体式两种:整体式驱动桥:整个驱动桥通过弹性悬架与车架连接,由于半轴套管与主减速器是刚性连接为一体的,所以两侧的半轴和驱动桥不可能在横向平面内作相对运动,故称为非断开式驱动桥,又名整体式驱动桥。断开式驱动桥:其结构特点是没有连接左右车轮的刚性整体外壳或梁,主减速器速、差速器及其壳体安装在车架或车身上,通过万向传动装置驱动车轮。两侧的驱动车轮经独立悬架与车架或车身作弹性连接,因此可以彼此独立地相对于车架或车身上下摆动,提高了汽车行驶的平顺性和通过性。12驱动桥总成的结构形式及选择驱动桥的结构形式与整车的性能有密切关系,所以其重要性不言而喻。在选择驱动桥总成的结构形式时,应当从所设计的类型及使用、生产条件出发,并和所设计的其他部件,尤其是与悬架的结构形式与特性相适应,以保证整个汽车预期的使用性能的实现。虽然对于驱动桥总成的设计,前述的基本要求都很重要,但是对于不同用途和类型的汽车来说,其重要程度又不一样。本次设计为中型载货汽车的后桥设计,采用非独立悬架,只有当所选驱动桥的结构形式与悬架的结构形式相适应时,才能发挥它们的优势。 而且非断开式驱动桥结构简单、造价低廉、工作可靠,广泛用于载货汽车上,所以应采用整体式驱动桥。第二章 主减速器的设计2主减速器的结构形式和选择主减速器是根据齿轮类型、减速形式以及主、从动齿轮的支承形式不同分类的。对于最常见的主减速器齿轮普通螺旋锥齿轮和双曲面齿轮来说,在模数已定的情况下,从动齿轮的齿数越少,则它的直径就越小,并由此使主减速器的垂向轮廓尺寸也越小,但是齿轮的选择是有一定范围的。在给定的主减速比的条件下,如果单级主减速器不能满足驱动桥下面的离地间隙要求,则可选用双极主减速器。由于重型载货汽车主减速器传递的转矩较大和主减速比较大,单级主减速器不能满足驱动桥下的离地间隙和强度的要求,所以采用双极主减速器。它能保证最小离地间隙和齿轮强度的同时,获得较大的主减速比。2.2主减速比的确定对于普通圆锥-圆柱双级主减速器来说,第一级减速比比第二级小一些,通常/1.42.0。参照设计任务书,主减速比 其中为得到理想的齿面重叠系数,两个配对齿轮齿数之和应不少于40,对于普通的双级主减速器,第一级主动锥齿轮的齿数约在9到15范围内,第二级圆柱齿轮的齿数和可选在6810的范围内,由此可得,由于,故第一级的齿轮齿数,第二级齿轮齿数取。2.3主减速器齿轮计算载荷的确定由于汽车行驶时传动系载荷的不确定性,因此要准确的算出主减速器齿轮的计算载荷是比较困难的。通常是将发动机最大转矩配以传动系最低档传动比时和驱动车轮在良好路面上开始滑转时这两种情况下作用在主减速器从动齿轮上的转矩(、)的较小者,作为载货汽车在强度计算中用以验算主减速器从动齿轮最大应力的计算载荷。上述的计算载荷为最大转矩,而不是正常持续转矩,不能用它作为疲劳损坏的依据。汽车的类型很多,形使工况又非常复杂,但对于公路车辆来说,使用条件较非公路车辆稳定,其正常持续转矩根据所谓平均比牵引力的值来确定。2.3.1以发动机最大转矩配以传动系最低档传动比计算从动齿轮的载荷以发动机最大转矩配以传动系最低档传动比计算从动齿轮的载荷的公式为: 式中:发动机最大转矩,;由发动机至所计算的主减速器从动齿轮之间的传动系最低档传动比;传动系上述传动部分的传动效率;由于“猛结合”离合器而产生冲击载荷时的超载系数;汽车的驱动桥数目;上式各个参数的确定:481 ;:变速器一档传动比=7.77,第一级主减速比=1.7614,主减速比=4.654。所以计算第一级圆锥从动齿轮时=1.76147.771=13.686,计算第二级圆柱从动齿轮=4.6547.771=36.162;:计算第一级圆锥从动齿轮时=0.9。圆柱齿轮传动的效率可取0.99,所以计算第二级圆柱从动齿轮时=0.891;:对于一般载货汽车、矿用汽车和越野汽车以及液力传动及自动变速的各类汽车取=1;:这次设计的载货汽车是后桥单桥驱动,所以=1。代入上式得:第一级圆锥从动齿轮计算载荷=5924.7;第二级圆柱从动齿轮计算载荷=15498。2.3.2以驱动车轮在良好路面上开始滑转来计算从动齿轮的载荷以驱动车轮在良好路面上开始滑转来计算从动齿轮的载荷的公式为: 式中:汽车满载时一个驱动桥给水平地面的最大负荷,;轮胎对地面的附着系数;汽车加速时的负荷转移系数;车轮的滚动半径, ;为由所计算的主减速器从动齿轮到驱动轮之间按的传动效率;为由所计算的主减速器从动齿轮到驱动轮之间按的传动比。上述各参数的确定:商用车的后轴负荷转移系数1.11.2之间,此时为重型载货汽车,所以可取1.2;:依照参考车型为110000.6659.8=71687;:对于安装一般轮胎的公路用汽车,取=0.85;:取0.5144mm;:因为没有轮边减速,且第二级圆柱斜齿轮传动的效率取0.99,所以在计算第一级圆锥齿轮传动时,=0.99,在计算第二级圆柱斜齿轮传动时,=1;:因为没有轮边减速,且第二级圆柱斜齿轮传动的传动比为2.642,所以在计算第一级圆锥齿轮传动时,=2.642,在计算第二级圆柱斜齿轮传动时,=1。将上述参数带入式中,得;第一级圆锥从动齿轮计算载荷=11982.6;第二级圆柱从动齿轮计算载荷=31341.4。因为发动机最大转矩配以传动系最低档传动比时所得的计算载荷,小于驱动车轮在良好路面上开始滑转时所得的计算载荷,所以主减速器齿轮的计算载荷应取按照发动机最大转矩配以传动系最低档传动比时所得的计算载荷,即:第一级圆锥从动齿轮计算载荷=5924.7;第二级圆柱从动齿轮计算载荷=15498。2.3.3按照平均牵引力来计算从动齿轮的载荷主减速器从动齿轮的平均计算转矩为: 式中:汽车满载总质量,;所牵引的挂车的满载总质量,仅用于牵引车的计算;道路滚动阻力系数;汽车正常使用时的平均爬坡能力系数;汽车或汽车列车的性能系数;其他参数、等见、下的说明。式中各参数的确定:110009.8=107800;:因仅用于牵引车的计算,所以此处为0;:道路条件按“一般条件”,即是级公路,此时在0.0150.020中来取,因现代高速公路的迅速发展,公路条件也有很大的改善,所以此处可取0.02;:按照汽车平均爬坡能力来算,载货汽车在0.050.09中来取,依上述,本次设计的载货汽车的动力性能较好,所以此处可取0.08;,当时,取=0,此处,所以=0;其他参数、等见、下的说明。将上述参数代入式得:第一级圆锥从动齿轮计算载荷=2120第二级圆柱从动齿轮计算载荷=55452.4主减速器齿轮参数的确定在现代汽车的驱动桥上,应用最广泛的主减速齿轮是“格里森”制或“奥利康”制螺旋锥齿轮和双曲面齿轮。在双极主减速器中,通常还加一对圆柱齿轮或一组行星齿轮。在本次设计中,第一级减速的螺旋锥齿轮采用的是“格里森”制齿轮,第二级减速的圆柱齿轮采用的是斜齿轮。2.4.1第一级螺旋齿锥齿轮参数的确定主减速器螺旋锥齿轮从动齿轮的端面大端模数,可根据该齿轮上述的计算转矩(选择、中较小者),按照经验公式选出; 式中:m从动锥齿轮的端面大端模数,;计算转矩,.式中各参数的确定:取、中较小者,即6132.03。带入式中得: m=10.912.7。取m=11主从动齿轮齿数的选择应遵循以下原则:1、 为了磨合均匀,、应避免有公约数;2、 为了得到理想的齿面重叠系数,对于载货汽车齿数之和应不小于;3、 对于普通的双级主减速器,第一级主动锥齿轮齿数可选的较大,约在915范围内;第二级圆柱齿轮传动的齿数和可选在范围内;4、 对于载货汽车,传动比在1.51.75时,推荐主动锥齿轮最小齿数=14,允许齿数范围1216;依据以上原则,选择第一级锥齿轮传动主动齿轮齿数=15从动轮齿数=26,=1.7614选择第二级圆柱齿轮传动主动齿轮齿数=20从动轮齿数=51,=2.55在选择齿宽时,通常对于汽车工业来说,推荐主减速器圆锥齿轮的齿宽采用如下: 将=286代入式中得=0.155286=44.33,取=45。一般习惯是螺旋锥齿轮的小齿轮齿面宽比大齿轮的齿面宽稍大,使其在大齿轮轮齿两面都超出一些。通常小齿轮的齿面宽加大10%较为适合。则大齿轮齿面宽,小齿轮齿面宽。,取依据上述螺旋锥齿轮基本参数的确定,可以计算出螺旋锥齿轮的各个参数,列表如下:表2-1 圆弧齿螺旋锥齿轮的几何尺寸计算用表号项目计算公式计算结果单位1主动齿轮数2从动齿轮数3端面模数mm4齿面宽mm5齿工作高mm6齿全高mm7法向压力角度8轴交角度9节圆直径mm10节锥角度11节锥距mm12周节mm13齿顶高mm14齿根高mm15径向间隙C=2.068mm16齿根角度17面锥角度18根锥角度19外圆直径mm20节锥顶点至齿轮外缘距离mm21理论弧齿厚mm22齿侧间隙mm23螺旋角度24螺旋方向主动齿轮为左旋,从动齿轮为右旋25驱动齿轮小齿轮26螺旋方向向齿轮背面看去,主动齿轮为顺时针,从动齿轮为逆时针2.4.2第二级圆柱斜齿轮参数的确定双极主减速器的圆柱齿轮副中心距可按经验公式选取: 式中:该圆柱齿轮副主动齿轮的的计算转矩,。前面已经确定出螺旋齿圆锥从动锥齿轮的计算转矩,由于螺旋齿圆锥从动锥齿轮和圆柱主动齿轮在一根轴上,所以此时的转矩跟从动锥齿轮上的计算转矩一样,即=5924.6694。代入上式得:。mm,取mm斜齿圆柱齿轮的螺旋角值,可选择在范围内。可初选为。依据公式: 将、带入式中,得出: 。选择。然后再将带入上式中,对A取整,可得。调整螺旋角。双极主减速器的齿面宽可按经验公式选取: 将带入式中,mm,选择。为了使主从动齿轮捏合完全,常常将主动齿轮齿宽大于从动齿轮的齿轮,即可得主动齿轮的齿宽。选取齿顶高系数和顶隙系数时,依据常规的来选取即是,。依据上述圆柱斜齿轮基本参数的确定,可以计算出圆柱斜齿轮的各个参数,列表如下:表2-2 圆柱斜齿轮齿轮的几何尺寸计算用表圆柱斜齿轮的几何尺寸计算用表序号项目计算公式计算结果单位1主动齿轮齿数202从动齿轮齿数513端面模数6mm4齿数比2.555中心距222mm6压力角度7螺旋角度8分度圆直径mm9变位系数010齿顶高系数111顶隙系数0.2512齿顶高6mm13齿根高7.5mm14齿顶圆直径mm15齿根圆直径mm16当量齿数17齿宽mm18螺旋方向小齿轮左旋,大齿轮右旋19驱动齿轮小齿轮2.5主减速器齿轮的强度校核在完成主减速器齿轮的几何计算之后,应对其强度进行验算,以保证其有足够的强度和寿命及安全可靠地工作。2.5.1齿轮的损坏形式及寿命齿轮损坏形式常见的有轮齿折断、齿面点蚀及剥落、齿面胶合、吃面磨损等。汽车驱动桥齿轮,承受的是交变负荷,其主要损坏形式是疲劳。其表现是齿根疲劳折断和由表面点蚀引起的剥落。下表给出了汽车驱动桥齿轮的许用应力数值,破坏的循环次数为:表2-3 汽车驱动桥齿轮的许用应力表汽车驱动桥齿轮的许用应力计算载荷主减速器齿轮的许用弯曲应力主减速器齿轮的许用接触应力差速器齿轮的许用弯曲应力单位最大输入转矩和最大附着转矩中的较小者7002800980平均计算转矩210.91750210.9实践证明,主减速器齿轮的疲劳寿命主要与最大持续载荷,即平均计算转矩有关,而与汽车预期寿命期间出现的峰值载荷关系不大。汽车驱动桥的最大输入转矩和最大附着转矩并不是使用中的持续载荷,强度计算时只能用它来验算最大应力,不能用来作为疲劳损坏的依据。2.5.2主减速器圆弧齿锥齿轮的强度计算(1)“格里森”制圆弧齿螺旋锥齿轮的强度计算在汽车工业中,主减速器齿轮的表面耐磨性,常常用在其轮齿上的假定单位压力即单位齿长上的圆周力来估算,即按下式: 式中:作用在齿轮上的圆周力,按发动机最大转矩和最大附着力矩两者当中载荷工况小的进行计算,;从动齿轮的齿面宽,。如上所述,按发动机计算转矩较小,所以应作为计算式的转矩,即得下式: 式中的参数如上述所示,按照一般计算经验,可载货汽车可只计算档和直接档时单位齿长上的圆周力。将=481 =7.7 =1、=45代入上式得:档时: ;直接档时: 。许用单位齿长上的圆周力可依据下表:表2-4 载货汽车许用单位齿长上的圆周力表载货汽车许用单位齿长上的圆周力单位挡直接挡1429250N/mm因为档时: =1429;直接档时:=250,所以圆弧齿螺旋锥齿轮的强度合格。(2)圆弧齿螺旋锥齿轮的轮齿弯曲强度计算汽车主减速器螺旋锥齿轮的计算弯曲应力为: 式中:该齿轮的计算转矩,;对于从动齿轮,按照、两者中间较小者和计算;对于主动齿轮还需要将上述计算转矩换算到主动齿轮上;超载系数;尺寸系数,反映材料性质的不均匀性,与齿轮尺寸与热处理等有关。当端面模数时,;载荷分配系数,两个齿轮均为骑马式时,取1.001.10;当一个齿轮用骑马式支撑时,取1.101.25。支撑刚度大时取小值;质量系数,对于汽车驱动桥齿轮,当轮齿接触良好、周节及径向跳动精度高时,可取1;计算弯曲应力用的综合系数,它综合考虑了齿形系数。、同上所述。对于主动锥齿轮按照峰值载荷计算时各个参数的确定:5545;:对于一般载货汽车来说取1;:0.83;:可取1.1;:可取1;:查综合系数图表取0.185;:50;:15;:11。将上述各参数带入式中,得=603.09,小于许用弯曲应力=700,所以合格。对于主动锥齿轮按照平均计算载荷时各个参数的确定:1522;:对于一般载货汽车来说取1;:0.83;:可取1.1;:可取1;:查综合系数图表取0.185;:50;:15;:11。将上述各参数带入式中,得=131.2,小于许用弯曲应力小于许用弯曲应力=210.9,所以合格。对于从动锥齿轮按照峰值载荷计算时各个参数的确定:9387;:对于一般载货汽车来说取1;:0.83;:可取1.1;:可取1;:查综合系数图表取0.18;:45;:26;:11。将上述各参数带入式中,得=529.9,小于许用弯曲应力小于许用弯曲应力=700,所以合格。对于从动锥齿轮按照平均计算载荷时各个参数的确定:2643;:对于一般载货汽车来说取1;:0.83;:可取1.1;:可取1;:查综合系数图表取0.18;:45;:26;:11。将上述各参数带入式中,得=149.2,小于许用弯曲应力小于许用弯曲应力=210.9,所以合格。(3)圆弧齿螺旋锥齿轮的轮齿接触强度计算汽车主减速器螺旋锥齿轮的计算接触应力为: 式中:材料的弹性系数, ;主动锥齿轮的分度圆直径,;主动齿轮的计算转矩,;对于主动齿轮还需要将从动齿轮的计算转矩换算到主动齿轮上;尺寸系数,它考虑了齿轮尺寸对其淬透性的影响,在缺乏经验的情况下,可取1;计算接触应力用的综合系数,它综合考虑了啮合齿面的相对曲率半径、载荷作用位置、轮齿间的载荷分配、有效齿宽及惯性系数等因素的影响,可有图表查的。、同下说明。主、从动齿轮的齿面接触应力相等,所以只计算主动齿轮即可。按照峰值载荷计算时各个参数的确定:对于钢制齿轮副取232.6;:165;:5404;:对于一般载货汽车来说取1;:可取1;:可取1;:可取1.1;:可取1;:查综合系数图表取0.085;:45。将上述各参数带入式中,得=2161,小于许用弯曲应力=2800,所以合格。按照平均计算载荷时各个参数的确定:对于钢制齿轮副取232.6;:165;:5404;:对于一般载货汽车来说取1;:可取1;:可取1;:可取1.1;:可取1;:查综合系数图表取0.085;:45。将上述各参数带入式中,得=1147,小于许用弯曲应力=1750,所以合格。2.5.3主减速器圆柱齿锥齿轮的强度计算(1) 主减速器圆柱齿锥齿轮的齿根弯曲强度校核圆柱斜齿轮传动齿根弯曲应力计算的公式为: 式中:圆柱齿轮上的圆周力,;使用系数;动载系数;齿向载荷分配系数;齿间载荷分配系数:复合齿形系数:抗弯强度计算的重合度与螺旋角系数;、参看表。按照峰值载荷计算时主从动齿轮各个参数的确定: :,对于主动圆柱齿轮=9387,则=160489;从动圆柱齿轮=26406,则=160518; :对于原动机为多缸内燃机的汽车,原动机为中等振动,所以使用系数可选1.1;:,式中的=34.8,=0.0087,=0.7302,、如上所述,、参看表,带入各个参数得1.0025;:对齿轮做修形处理和仔细跑合,可取1;:对于修形齿轮,可取1;:查外齿轮的复合齿形系数图表,主动圆柱齿轮=4.15;从动圆柱齿轮=4.07;:查抗弯强度计算的重合度与螺旋角系数图表,为0.67;、:参看表。将上述各个参数带入式中,得:主动圆柱齿轮的齿根弯曲应力为:=609.7从动圆柱齿轮的齿根弯曲应力为:=598.1按照峰值计算的主从动圆柱齿轮的弯曲应力,均小于许用弯曲应力=700,所以合格。按照平均计算载荷计算时,各个参数的确定: :,对于主动圆柱齿轮=2643,则=45187;从动圆柱齿轮=7436,则=45202; :,式中的=34.8,=0.0087,=0.7302,、如上所述,、参看表,带入各个参数得1.0086; 其他参数值同峰值计算参数相同。将上述各个参数代入式中,得:主动圆柱齿轮的齿根弯曲应力为:=171.27从动圆柱齿轮的齿根弯曲应力为:=168.41按平均计算载荷计算的主从动圆柱齿轮的弯曲应力,均小于许用弯曲应力=700,所以合格。(2) 主减速器圆柱齿锥齿轮的齿面接触强度校核由于主从动齿轮啮合是,它们的齿面接触应力是相同的,所以只计算主动齿轮的接触应力即可。圆柱斜齿轮齿面接触应力的计算公式为: 式中: 节点区域系数; 材料弹性系数,; 接触强度计算的重合度与螺旋角系数; 齿间载荷分配系数; 齿向载荷分配系数;、参看式下的说明。按照峰值载荷计算时各个参数的确定: :查节点区域系数图表,为2.37; :查材料弹性系数表,钢为189.8; :查接触强度计算的重合度与螺旋角系数图表,为0.8028; :对齿轮做修形处理和仔细跑合,可取1; :对于修形齿轮,可取1;:对于主动圆柱齿轮=9387,则=160489;、:参看式下参数确定的说明。将各个参数带入式中得=1778.5,小于许用弯曲应力=2800,所以合格。按照平均载荷计算时各个参数的确定:对于主动圆柱齿轮=2643,则=45187;其他参数同峰值计算参数形同。将各个参数带入式中得=810.6,小于许用弯曲应力=1750,所以合格。2.5.4主减速器齿轮的材料及热处理汽车驱动桥主减速器的工作相当繁重,与传动系其他齿轮比较,它具有载荷大、作用时间长、载荷变化多、带冲击等特点。这次选择的汽车主减速器齿轮的材料为:,此材料也可用在差速器齿轮当中。由于用的材料为低碳钢,为了得到表面硬,芯部韧的齿轮,应对齿轮进行渗碳、淬火、回火处理,经过热处理后轮齿表面硬度达到5864 ,芯部硬度达到2945 ,渗碳层深度为1.21.6 。2.5.5主减速器轴承的计算轴承的计算主要是计算轴承的寿命。在依据主减速器的结构尺寸初步选定轴承的型号后计算轴承的寿命。影响主减速器轴承使用寿命的汉族要外因是它的工作载荷及工作条件,因此在验算轴承寿命之前,首先应求出作用在齿轮上的轴向力、径向力,然后再求出轴承反力,以确定轴承载荷。(1)作用在主减速器螺旋齿主锥动齿轮上的力的计算为了计算作用在主减速器螺旋齿主动锥齿轮的圆周力,首先需要确定计算转矩。汽车在行驶过程中,由于变速器挡位的改变,且发动机也不全处于最大转矩状态,故主减速器齿轮的工作转矩处于经常变化中。事件证明,轴承的主要损坏形式为疲劳损伤,所以应按输入当量转矩进行计算。作用在主减速器主动锥齿轮上的的当量转矩可按下式求得: 式中: 、变速器在各挡的使用率,可参考下表; 、变速器各挡传动比,参看下表; 、变速器各挡时的发动机转矩利用率,可参看表;其他参数如上述所示。表2-5 、及的参考值表挡挡挡挡挡倒挡7.774.912.891.710.5221577.55060707060将=786及上表中的各值带入得:=921主动锥齿轮上的圆周力、轴向力及径向力的计算公式为: 上三式中: 锥齿轮受的径向力; 锥齿轮受的圆周力; 锥齿轮受的轴向力; 锥齿轮齿面宽中点的分度圆直径; 、如上述所示。式中各参数的确定: 按照下式确定,;其中、主从动齿轮齿面宽中点的分度圆直径,从动齿轮的分度圆直径,从动齿轮的节锥角,从动齿轮齿面,、主从动齿轮的齿数。将上述各个参数带入得分别=271.6,=156.7; 921、如表所示。将各个参数带入式中、中得:=11755=9748=-34.4(2) 主减速器螺旋齿主锥动齿轮轴上轴承载荷的计算及校核图2-2主减速器主动锥齿轮轴承的布置尺寸如图所示,轴承、的分别选择单列圆锥滚子轴承7218E、7322E,其径向载荷分别为: 式中:、如上所示;、尺寸如上图所示。各参数带入式、中,得:=5230=12394轴承、的派生轴向力为: 式中:为各轴承的径向力;为轴承的轴向系数。各参数的确定:5230:12394:轴承、均为1.7。将各参数代入式中得出轴承的派生轴向力为:=1538=3645因为+,所以轴承被放松,轴承被压紧。对于圆锥滚子轴承,由轴承被放松,所以其轴向力为其派生轴向力;轴承被压紧,所以其轴向力为轴承的派生轴向力加上齿轮的轴向力其轴向载荷分别为:=1538=+=11286轴承的当量动载荷为: 式中:、如上述所示;径向系数;轴向系数。各个参数的确定:5230:12394:1538:11286、:对于单列圆锥滚子轴承来说,时,=1,=0;时,=0.4,=1.7;对于轴承,所以=1,=0;对于轴承,时,=0.4,=1.7;其中0.546=0.546将上述各参数带入式中得:=5230=24144轴承的额定寿命为: 式中:额定动载荷,;载荷系数;轴承的计算转速,;寿命指数;当量动载荷,。各个参数的确定:轴承为188.92KN,轴承为444.32KN;:对于车辆取1.21.8,取1.3;:可根据汽车的平均行驶速度计算,对于载货汽车可取为3035,因为现代高速公路的发展,此时可取35。带入公式,则可得到主减速器主动锥齿轮轴上的转速为967.8;:对于滚子轴承取;:=5230,=24144。代入式中,则=554291=95254对于=95254来说,按照一天24小时,一年365天计算能工作10.9年,所以轴承的寿命是合格的。(3) 作用在主减速器中间轴上齿轮的力的计算由于齿轮传动时,主动齿轮上的圆周力、轴向力和径向力分别与从动齿轮上的圆周力、径向力和轴向力是作用力与反作用力,但此时需考虑传动效率。上面已经计算出了作用在主动圆锥齿轮上的力,且圆锥齿轮副的传动效率为0.97,所以作用在从动圆锥齿轮上的力为:=11402=-33.4=9455主动圆柱齿轮所受的圆周力、径向力和轴向力分别为: 式中: 作用在主动圆柱斜齿轮上的当量转矩,; 、参看表。式中各个参数确定: :2643; 、参看表。将上述各参数带入式、中得: = 45187 = 17178 = 13626 图2-3 主减速器中间轴轴承的布置尺寸(4) 主减速器中间轴上轴承寿命的计算如图所示,轴承、的选择单列圆锥滚子轴承7315E,其径向载荷分别为: 式中:、如上所示;、尺寸如上图所示。各参数带入式、中,得:=11232=24658轴承、的派生轴向力的计算同式,各参数的确定:=11232=24658:轴承、均为1.7。将各参数带入得出轴承的派生轴向力为:=3304=7252因为+,所以轴承D被放松,轴承C被压紧。对于圆锥滚子轴承,由轴承D被放松,所以其轴向力为其派生轴向力;轴承C被压紧,所以其轴向力为轴承D的派生轴向力加上齿轮的轴向力其轴向载荷分别为:= -=20911=7252轴承的当量动载荷为: 式中:、如上述所示;径向系数;轴向系数。各个参数的确定:11232:24658:20911:7252、:对于单列圆锥滚子轴承来说,时,=1,=0;时,=0.4,=1.7;对于轴承,所以=0.4,=1.7;对于轴承,时,=1,=0;将上述各参数带入式中得:=11232=18534轴承的额定寿命为: 式中各参数如式下所示。式中各个参数的确定:轴承、为237000;:对于车辆取1.21.8,取1.3;:主减速器主动锥齿轮轴上的转速为 967.8,则可得到主减速器从动锥齿轮轴上的转速为557.2;:对于滚子轴承取;:=11232,=18534。代入式中,则 =320846 ,=60531对于=60531来说,按照一天24小时,一年365天计算能工作6.9年,所以轴承的寿命是合格的。第三章 差速器的设计汽车行驶运动学的要求和实际的车轮、道路及其相互关系表明:汽车在行驶过程中左、右车轮在同一时间内所滚过的行程常常是不相等的,这样会导致轮胎过早磨损、无益地消耗功率和燃料及使驱动车轮轴超载等,有时还会因为不能按所要求的瞬时中心转向而使操纵性变坏。为了消除由于左、右驱动车轮在运动学上的不协调而产生的这些弊病,汽车左右驱动轮之间都装有差速器,以保证汽车驱动桥两侧车轮在行程不等时能以相应的不同转速旋转,从而满足汽车行驶运动学的要求。3.差速器的结构形式的选择汽车差速器的种类很多,在选择时应当从所设计的汽车类型及其使用条件出发,使所选用的那种结构形式的差速器,能够满足该型汽车在给定使用条件下的使用性能要求。本次设计重型载货汽车属于公路运输车,由于路面较好,各驱动车轮与路面的附着系数几乎没有差别,且附着较好,因此采用普通对称式圆锥行星齿轮差速器。它结构简单,工作平稳,制造方便,成本低,应用广泛。3 2对称式圆锥行星齿轮差速器的设计3.2.1差速器齿轮的基本参数选择本次设计的汽车为重型载货汽车,所以用4个行星齿轮。圆锥行星齿轮差速器的结构尺寸,通常取决于行星齿轮背面的球面半径,它决定了行星齿轮的安装尺寸。球面半径可按下面经验公式确定: 式中:行星齿轮球面半径系数;计算转矩,取峰值载荷中较小的;各参数的确定:通常在2.522.99之间选择;: 26406;将参数代入式中得:=70。差速器预选节锥距为: 代入,得:=68.669.3;取=69为了获得较大的模数从而使齿轮有较高的强度,应使行星齿轮的齿数尽量少,但一般不小于10。大多数汽车的半轴齿轮与行星齿轮的齿数比在1.52之间。在圆锥行星齿轮式差速器中,左、右两半轴齿轮的齿数之和,必须能被行星齿轮的数目整除,以便行星齿轮能均匀地分布于半轴齿轮的轴线周围,否则差速器将无法安装。依据上述条件,差速器半轴齿轮应选择16、18、20,本次设计选择=16。为了得到差速器齿轮磨合均匀,可选行星齿轮齿数为=10。依据初选的齿数可求出行星齿轮和半轴齿轮的节锥角:; 式中:、分别为行星齿轮和半轴齿轮齿数。将上面出步确定的齿数带入式中得:在按下式可初步求出圆锥齿轮的大端端面模数: 将上面确定的参数带入式中得:=7.314。为了得到足够高的齿轮强度,可选择=7.5。可得到=70.75,则球面半径=71.46572.465,可选择72。汽车差速器齿轮压力角大都选择,吃高系数选择0.8。依据上述基本参数的确定,可得到汽车差速器齿轮的几何尺寸,列表如下:表3-1 汽车差速器直齿锥齿轮的几何尺寸计算用表汽车差速器直齿锥齿轮的几何尺寸计算用表序号项目计算公式计算结果1行星齿轮齿数102半轴齿轮齿数163模数4齿面宽5齿工作高126齿全高7压力角8轴交角9节圆直径10节锥角11节锥距12周节31.413齿顶高14齿根高15径向间隙16齿根角17面锥角18根锥角19外圆直径 20节锥顶点至齿轮外缘直径21理论弧齿厚22齿侧间隙0.27823弦齿厚24弦齿高25驱动齿轮差速器行星齿轮3.2.2差速器齿轮的强度计算差速器齿轮主要进行弯曲强度计算,因为行星齿轮在差速器的工作中经常只起等臂推力杆的作用,只有左右驱动车轮有转速差时行星齿轮和半轴之间才有相对滚动,所以对于疲劳寿命不予考虑。汽车差速器的弯曲应力为: 式中:差速器一个行星齿轮给予一个半轴齿轮的转矩,;见表;、见式下的说明。利用峰值载荷计算时,各个参数的确定:计算式为,为峰值中的较小者,为26406,=4,带入可得3961:对于一般载货汽车来说取1; :1;:刚度较好,可取1.1;:可取1;:查综合系数图表,取0. 226;:18;:16;:7.5。代入式,得:=964小于表中列出的980,故合格。利用平均载荷计算时,各个参数的确定:计算式为,为7436,n =4,带入可得1115.4、同上按峰值载荷计算。代入式,得:=201小于表中列出的210.9,故合格。第4章 驱动车轮的传动装置驱动车轮的传动装置位于传动系的末端,其功用是将转矩由差速器的半轴齿轮传给驱动车轮。在一般的非断开式驱动桥上,驱动车轮的传动装置就是半轴,半轴将差速器的半轴齿轮和车轮的轮毂连接起来。41半轴概述半轴的形式主要取决于半轴的支撑形式。普通的非断开式驱动桥的半轴,根据其外端支撑形式或受力状况的不同可分为半浮式、浮式和全浮式三种。本次设计的是重型载货汽车,采用工作可靠的全浮式半轴。42半轴的设计计算4.2.1半轴计算载荷的确定从前面载荷确定可知,按峰值来确定载荷时,按发动机最大转矩配以传动系最低挡确定的载荷小于按驱动车轮在良好的路面上开始滑转确定的载荷,所以半轴计算载荷的确定也按照发动机最大转矩配以传动系最低挡来确定。其确定的公式为: 式中:差速器的转矩分配系数;、同上述所示。各参数的确定:对于圆锥行星齿轮差速器可取0.6;:0.891;、同上述所示。将各个参数代入式中得:=19173.548。4.2.2半轴的强度校核(1)半轴扭转应力计算 式中:半轴杆部直径,;半轴的计算载荷,。各个参数的确定:58;:19173.548。将各个参数代入式中得:=500.482。半轴扭转的许用应力=490588,在通常的设计中常使半轴的强度储备低于驱动桥其他传递转矩零件的强度储备,使半轴起到类似电路中“保险丝”的作用,所以上面所计算的半轴的扭转应力校核合格。(2) 半轴花键的剪切应力的计算花键选择渐开线花键,模数为=3,齿数=20,= 。 式中:半轴花键轴外径,;相配的花键孔内径,;花键齿数;花键工作长度,;花键齿宽,;载荷分布的不均匀系数;同上。式各个参数的确定:渐开线花键轴外径为63;:=m(z+1.5);得=64.5;:56;:=7.85;:可取0.75;:同上。将各个参数代入式中得:=119,剪切许用应力=700,由于剪切许用应力小于剪切许用应力,所以合格。(3) 半轴最大扭转角校核最大扭转角公式为: 式中:半轴长度,;材料的剪切弹性模量,;半轴横截面积的极惯性矩;。各个参数的确定:1127;:80000;:,按直径为65确定,则为1751593:同上。将各个参数带入式中得:=,则单位长度的最大扭转角为,单位长度的最大许用扭转角为/m,所以合格。第5章 驱动桥桥壳驱动桥桥壳是汽车上的主要零件之一,本次设计的是重型载货汽车,采用的是非断开式驱动桥,非断开式驱动桥的桥壳起着支承汽车荷重的作用,并将载荷传给车轮。桥壳的结构形式有三种,即可分式桥壳、整体式桥壳和组合式桥壳,重型载货汽车适合采用铸造整体式桥壳。铸造整体式桥壳的两端压入较长的无缝钢管作为半轴套管,并用销钉固定。51驱动桥桥壳受力分析和强度计算桥壳形状复杂,而汽车的行驶条件如道路状况、气候条件及车辆的运动状态等又是千变万化的,因此要精确的计算汽车行驶时作用于桥壳各处应力的大小时很困难的。我国通常推荐:计算时将桥壳复杂的受力状况简化成三种典型的计算工况,即是当车轮承受最大的铅垂力时;当车轮承受最大切向力时;以及当车轮承受最大侧向力时。只要在这三种载荷计算工况下桥壳的强度得到保证,就认为该桥壳在汽车各种行驶条件下是可靠的。5.1.1桥壳的静弯曲应力计算桥壳按静载荷计算时,在其两钢板弹簧座之间的弯矩为: 式中:汽车满载静止于水平路面时驱动桥给地面的载荷,;车轮(包括轮毂、制动器等)的重力,;驱动车轮轮距,;驱动桥壳上两钢板弹簧座中心间的距离,。式中各个参数的确定:103409.8=101332;因为车轮的重力远小于,而且设计时不易准确的预计,当没有数据时可以忽略;:1.754;:1.271。将上述各参数带入式中得:=122236 。静弯曲应力为: 式中:危险端面处(钢板弹簧座附近)桥壳的垂向弯曲截面系数;的确定:=274818(=158,=158,=138,=138)代入式中得: =44.5。桥壳的许用应力为300500。所以静载荷下合格。5.1.2桥壳在不平路面冲击载荷作用下的桥壳强度计算汽车在不平路面上高速行驶时,桥壳除了承受静止状态下那部分载荷外,还承受附加的冲击载荷。在这两种载荷总的作用下,桥壳所产生的弯曲应力为: 式中:动载荷系数,对载货汽车取2.5。代入式中得:=111.3小于桥壳的许用应力,所以在不平路面冲击载荷作用下的桥壳也合格。5.1.3汽车以最大牵引力行驶时的桥壳强度计算后驱动桥壳在作用钢板弹簧之间的垂向的弯矩为: 式中:汽车加速行驶时质量转移系数;、见式下的说明。式中各参数的确定:计算公式为,在一些参数未知的情况下,对于载货汽车去1.11.3之间,因为本次设计的载货汽车的发动机动力性能较好,可取1.3;、见式下的说明。将各个参数代入中得:=15907。当左右驱动车轮的转矩不相等时,使桥壳也承受着水平方向的弯矩,其计算公式为: 式中各个参数如上述所示。将各个参数代入式中得:=6784桥壳还承受因驱动桥传递转矩而引起的反作用力矩,这时两个钢板弹簧座之间的桥壳还承受着转矩,为。因为钢板弹簧座附近为矩形,所以钢板弹簧座附近端面的弯曲应力和扭转应力为: 式中:、分别为水平弯曲截面系数和扭转截面系数;他们有下式确定:=274818=189440(=10,=10)将各个参数代入式、中得:=82.6=69.7桥壳的许用扭转切应力为150400,所以汽车以最大牵引力行驶时的桥壳弯曲应力和扭转切应力均小于许用应力,所以在这种载荷工况下是合格的。5.1.4汽车紧急制动时的桥壳强度计算后驱动桥壳在作用钢板弹簧之间的垂向的弯矩为: 式中:汽车紧急制动时质量转移系数;、见式下的说明。式中各参数的确定:计算公式为,在一些参数未知的情况下,对于载货汽车取0.750.95之间,可取0.8;、见式下的说明。将各个参数代入中得:=9789。当左右驱动车轮的转矩不相等时,使桥壳也承受着水平方向的弯矩,其计算公式为: 式中:驱动车轮与地面附着系数,在0.750.8,由于道路条件的改善,此时取0.8。其它各个参数如上述所示。将各个参数代入式中得:=7831桥壳钢板弹簧座之间还承受因因制动而引起的反作用力矩, =15240将上面求出的参数带入式、中得:=64.1 , =80.4汽车紧急制动时的桥壳弯曲应力和扭转切应力均小于许用应力,所以在这种载荷工况下是合格的。结论经过两个多月的毕业设计后,我对驱动桥有了更进一步的认识。此次毕业设计巩固了以前所学知识,而且把所学的单科的知识综合的运用,使我加深了对单科知识的理解,并在运用它们的期间发现了自己的问题和不足。之后我会在这些方面进行弥补。除此之外,更重要的是我学到了设计的方法和思路,这是我此次毕业设计的最大收获。我想,它一定会对我以后的学习和工作大有帮助。本次设计的难点是第一级和第二级齿轮的设计,设计后,经校核,它们的强度均符合要求,此次设计由于经验不足和错误认识,以及对于汽车整体参数和具体的各个参数对汽车的动力性和燃油经济性的影响认识不足,在主减速器比的确定上走了弯路,在齿轮的计算和校核上也花费了很多的时间。虽然本次设计圆满的完成了老师下达的任务,但是由于上述的原因,所做的后桥尺寸较大;由,设计中难免出现疏漏和错误。敬请各位老师提出批于整体参数的缺失,有一些细节问题搞得不是很清楚。由于水平有限,经验不足评并指正参考文献1 刘惟信编著. 汽车车桥设计. 北京:清华大学出版社. 2004.2 汽车工程手册编辑员.汽车工程手册: 基础篇.北京:人民交通出版社20013 汽车工程手册编辑员.汽车工程手册:设计篇.北京:人民交通出版社20014 刘惟信.汽车驱动桥设计. 第三版. 北京:清华大学出版社,2004年5 王望予编著. 汽车设计第4版. 北京:机械工业出版社. 20046 刘惟信汽车设计北京:清华大学出版社,20017 徐灏机械设计手册北京机械工业出版社:20048 刘惟信主编圆锥齿轮与双曲面齿轮传动北京:人民交通出版社1985 9 余志生编著. 汽车理论第四版北京: 机械工业出版社200810 陈家瑞主编. 汽车构造第二版 北京:机械工业出版社. 1995.11 成大先主编.机械设计手册第四版.北京:化学工业出版社,200212 张洪欣.汽车设计.北京:机械工业出版社, 198913 张文春主编汽车理论北京机械工业出版社:200714 刘惟信.汽车驱动桥设计. 第三版. 北京:清华大学出版社,2004年15 濮良贵,纪名刚主编机械设计(第八版)北京:高等教育出版社200616 孙恒,陈作模,葛文杰主编机械原理北京:高等教育出版社2006致 谢时光荏苒,岁月如梭,转眼间大学四年已经匆匆走过。大学阶段的最后一次设计已经落下帷幕,标志着大学生活的结束,我们的大学生活也将画上句号。在这两个多月的时间里,在西苑校区在七号楼七楼,留下了我们辛勤的汗水和忙碌的身影,这是我走上工作岗位之前的一次很好锻炼,磨练了我的意志,提高了学习和自主解决问题的能力,也为将来的道路奠定基石。在设计中,曹青梅老师从一开始就严格要求,帮助我们分析、论证方案,帮助我们找资料、借必要的设计方面的书,帮我们解决不懂的问题,一丝不苟,她几乎每天都要去设计教室去看看同学们的进度,看看大家有没有什么问题,从来都没有懈怠过,她还亲自带我们去实验室看后桥壳体,我个人认为曹老师对同学们是非常负责的。曹老师敬业精神和工作态度,为我以后工作树立榜样。有时曹老师不在的时候,我也向在设计室其他老师请教一些问题,他们都悉心的指导,使我受益匪浅。张文春老师,徐锐良老师,李水良,高爱云老师也给予了一些帮助,在此一并表示感谢。梁艳辉同学、杨振威同学、夏银山同学等也都给予我许多帮助,在此也要给予感谢。同学们在设计中相互帮助和互相的鼓励也给我留下了深刻的印象,也加深了我们之间的友谊。在经历四年的大学生活和学习之后,我们整装待发,即将离开美丽的母校,踏上新的征程,去开始人生新的奋斗阶段。这份宝贵的经历一定会让我在人生的道路上奋勇前进。再次衷心感谢老师们!衷心感谢同学!Lightweight design of automobile component using high strength steel based on dent resistanceAbstractLightweight and crashworthiness are two important aspects of auto-b-ody design. In this paper, based on the shallow shell theory,the express-ion of dent resistance stiffness of double curvatured shallow shell is obt-ained under the concentrated load condition. The critical loads resulting i-n the local trivial dent in the center of the shallow shell is regarded as the important index for the lightweight of the automobile parts. This rule is applied to the lightweight design of bumper system by using high stre-ngth steel instead of mild steel. The crashworthiness simulation of the li-ghtweight part proves the validity of the lightweighting process.Keywords: High strength steel; Lightweight; Dent resistance1. IntroductionIn recent years, the retaining number of automobiles has been incre-asing steadily, which has impacted the society and human life greatly. S-uch situation leads to many severe problems such as fuel crisis, environ-ment pollution. The international association of aluminum stated that petr-ol consumption can decrease by 810% with 10% reduction of car weig-ht 2. Thus, automobile lightweight is a basic way to fuel saving.In order to reduce the automobile weight, there are two important methods 3: One, automobile parts are redesigned to optimize the struc-ture. By using thinning, hollowing, minitype, and compound parts, car we-ight can be reduced. The other, more and more lightweight materials, s-uch as aluminum alloy, high strength steel, composite material, are wide-ly used as lightweight materials to replace the traditional materials like mild steel 4. These materials could reduce the weight remarkably. Mat-erial replacement is generally more effective in automobile lightweighting than structure modification. With the introduction of automobile safety leg-islation, crashworthiness and safety should be considered as preconditio-ns in lightweighting design of auto-body. High strength steel is widely us-ed in automobile replacing the traditional material of mild steel. High strength steel sheet can be used in auto-body to improve com-ponents_ impact energy absorption capacity and resistance to plastic def-ormation. The automobile weight can be reduced by use of high strength steel sheet of a thinner thickness to replace the mild steel sheet of bo-dy parts 1,3. Comparing with aluminum, magnesium,and composite mat-erials, high strength steel has better economy in that its raw material an-d fabrication cost are cheaper. Besides, high strength steel can be direc-tlyused in product line including forming, wielding, assembling, and painting. The operating cost can be saved since there is no need adjusting the whole lineOutside of automobile body, there are several sheet metal Panels, most of which are shallow panels. Dent resistance is the ability to retain- the shape against sunken deflection and local dent under the external force. Dent resistance of automobile panels becomes an important issue and quality criterion. Therefore, dent resistance stiffness of automobile p-anels should be tested and evaluated in the process of panel design an-d manufacture.Some reported methods of testing are listed below 68:1. Test the displacement of sunken deflection fp underfixed external forc-e2. Test the external force f to obtain fixed displacement of sunken defle-ction.3. Test the slope of forcedisplacement curve under external load.In this study, the second method will be used. The rest of this paper is organized as follows: In Section 2, the expression of dent resistance stiffness of double curvatured shallow shell is obtained under the concentrated load condition based on the shallow shell theory. The critical load resulting in the local trivial dent in the center of the shallow shell is regarded as the important evaluating index for the dent resistance of the automobile parts. This rule is applied in Section 2 to the lightweighting design of bumper system by using high strength steel instead of mild steelwith crashworthiness simulation.2. Dent resistance analysis of double curvatured shallow shell2.1. Dent resistance stiffness analysis of shallow shellShell with mid surface can be characterized into three features: thickness h, mid surface dimension L, curvature radius r, which satisfies h/r_ 1. When there exists h/L _ 1, the shell can be defined as thin shell. If L/ r _ 1 is added besides the above two conditions, the thin shell is regarded as shallow shell 10.As Fig. 1 shows, the plane xy is the projection of the mid surface of shallow shell along the z-axis. Supposing M is an arbitrary point on mid surface, two planes QMN & PMN are made paralleling to coordinate plane OYZ and OXZ, respectively. The two edges PM and QM can be regarded approximately as vertical because of mid surface_s flatness. At the same time, the line MN is normal to mid surface. Thus, MN, QM, PM can constitute a perpendicular reference frame MPQN, whose difference from orthogonal coordinate system OXYZ can be ignored. And PM and QM are denoted by a and b, the curvilineal coordinate of MPQN.Assuming the Z coordinate of the point M is z, the analytical equation of mid surface is expressed as follows: (1)The following equations can be obtained because of the flatness of the shell: (2)The curvature and torsion of mid surface can be approximated to: (3)The Lae coefficients of mid surface along a and b directions are deduced: (4)Applying concentrated force P along Z-axis and ignoring the influence of the transverse shear resultant forces, the balance differential equations of shallow shell are: (5)where d(0,0) is Dirac-d function.The compatibility equation of shallow shell isWhere (6)Expressing the moment resultants M1, M2 and M12 by the function of transverse displacement w, the basic equations of shallow shell under concentrated transverse forces are: (7)where N1 is the membrane stress resultant in X-direction; N2, the membrane resultant in Y-direction; D, the Fig. 1. Double curvature shallow shell. bending stiffness of shallow shell.It is very difficult to solve above equation. According to practical situation, sunken deflection will only concentrate on a small area around external force P, so infinite large shallow shell 5 is assumed in this study. Because w, N1, N2 are symmetric about x-, y-axis, all orders of derivatives of w, N1, N2 become to zero at infinity. The following equations can be achieved by Fourier transformation to Eq. (7): (8)Where (9)From Eq.(8), w can be obtained. Reverse Fourier transformation to w and polar coordinates transformation to n, g, w under polar coordinate system can be gained (10)Put x = 0 and y = 0 in Eq.(8), the relationship between deflection fp and concentrated force P of rectangle shallow shell can be achieved as follows: (11)Finally, dent resistance stiffness of shallow shell K is obtained (12)This equation explains synthetically the relationship between the dent resistance stiffness of double curvature shallow shell and all influencing factors including material properties, geometry parameters, which can be used to guide design, material select and manufacture.2.2. Analysis of critical load causing local trivial dentFor quantitative evaluation of critical load against local dent resistance of panels, several experience formulas have been brought forward by researchers. Based on large numbers of experiments, Dicellello 9 stated a formula that expresses minimum energy W causing visible trivial dent trace by thickness t, yield stress rs and basic dent resistance stiffness K (13)where C is proportional constant. From Eqs. (12) and (13), the critical load Pcr resulting in the local trivial dent in the center of the shallow shell can be achieved, which is defined as the evaluating index (14)From Eq. (14), there is a closely correlation between critical loads Pcr and thickness t, yield stress rs. The critical load can be a rule to carry out lightweight design of automobile parts by using high strength steel instead of mild steel.3. Example and crashworthiness analysis3.1. FE model of full car and its crash simulationA detailed finite element model has been established based on a passenger car refitted from a saloon car, which is showed in Fig. 2. To ensure the correctness and effectiveness of FE model, the following methods are adopted:1. Since the goal is to simulate the frontal impact of the car, the meshing of front car body is denser than that of the rear car body.2. Reduced integration method with hourglass control is taken for 4 noded shell element and 8 noded brick solid element to improve the efficiency of simulation.3. By using of the meshing and mass scaling technology, the characteristic length of the minimal element is ensured to improve the simulation efficiency.4. Materials constitutive with CowperSymonds strain rate item is used for steel parts.5. Automatic single surface contact algorithm is adopted in the simulation aiming at complexity of car impact simulation.6. Spot weld element with failure rule that considering the couple of normal force and shear force is used to simulate the spot weld connection between auto parts.Explicit dynamic FEM software LS-DYNA Version 950 is used to simulate the frontal impact of the car against a rigid wall at the speed of 50 km/s according to the National Crash Legislation CMVDR294. A real car crash experiment is done at Car Crash Lab settled in Tsing Hua University. By comparing the time history of acceleration of certain position on the A pillar within 0.1 s, the simulation gives a reasonable fit to the experiment results, which guarantees the correctness of FE model and gives a nicer base for the next lightweighting optimized design.3.2. Lightweighting design and crashworthiness analysisThe use of high strength steel is one of the effective ways to reduce car weight. However, the performance (such as crashworthiness, stiffness, and dent resistance) of part made of new material should be assured. For example, the front parts of a car are major energy absorption parts in the process of car crash, so energy absorption performance without affecting the safety of passengers should be assured in the design of front parts of a car. In this research, the bumper of the passenger car is studied under different materials but remaining its dent resistance.The mechanical properties of mild steel and high strength steel are listed below (see Table 1).The evaluation index of dent resistance for bumper using mild steel isWhen high strength steel is used to replace the mild steel remaining its primary shape and dent resistance performance, the new thickness t2 of high strength steel can be achievedFrom (16), the thickness of bumper that uses high strength steel is gained and updated in the full car FE model. The deformation history of bumper using new material is achieved after the car crash is re-simulated with updated part thickness (see Fig. 3).By simulation, the deformations of bumper made of two different kinds of material are similar in that plastic hinge and tensional plastic deformation appear in the middle part of bumper. And the energy absorption history is shown in the following for beam of the bumper. From Fig. 4 the difference of the energy absorption between twomaterials is small, about 4.1%for beamof the bumper,from which a conclusion can be drawn that it is feasible to reduce the thickness

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号