四边形盘件典型配合类零件数控铣床ab配合件加工工艺与编程【优秀含proe三维及2张CAD图纸+28页加正文14500字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

a.stp

b.stp

PROE 3D模型和仿真加工.zip

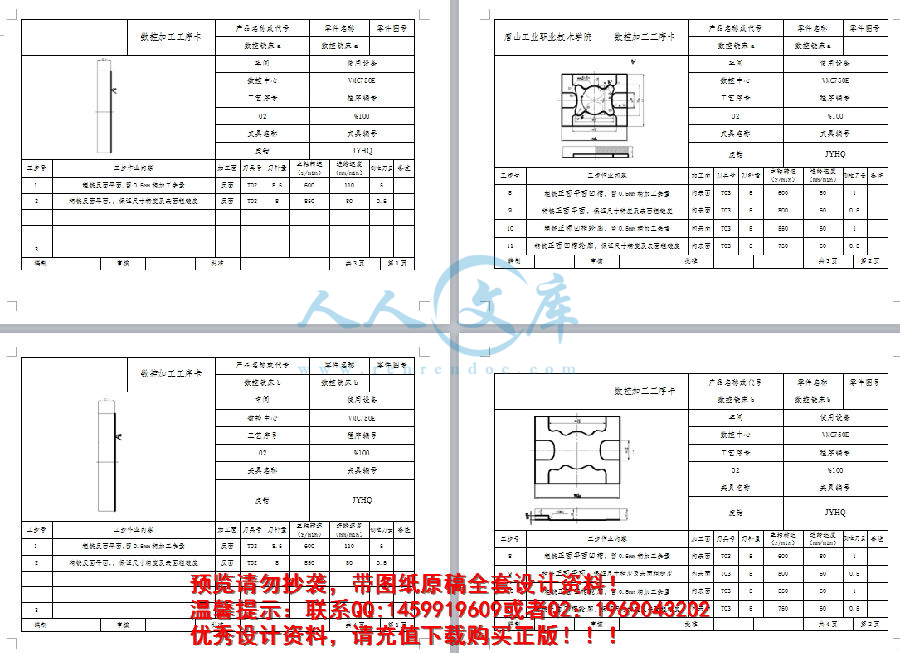

刀具卡片.doc

工序过程卡片.doc

工艺卡片.doc

数控铣床a.dwg

数控铣床ab配合件加工工艺与编程.doc

数控铣床b.dwg

铣床零件a.ipt

铣床零件b.ipt

数控铣床ab配合件加工工艺与编程

摘要

本文是对典型配合类零件加工技术的应用及数控加工的工艺性分析,主要是对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、数控加工工艺文件的填写、数控加工程序的编写。选择正确的加工方法,设计合理的加工工艺过程,充分发挥数控加工的优质、高效、低成本的特点。还重点对轴套零件的加工艺进行了分析,最后对零件自检数据进行分析,和加工的结果分析。

关键词:数控技术 铣削 加工工艺

CNC milling machine AB matching parts machining process and programming

Abstract

This is a typical the kind of parts of the application processing and manufacturing process of analysis nc, in particular parts of the analysis, blank choice, parts with or process of drafting, the choice of the cutting tool and the determination of usage processing document,nc nc processing procedures in and write. Correct process, design and production process, full nc of quality and efficiency, low cost. also key features of the parts of the process was analysed and finally, data analysis self-inspection parts, and processing of the results of analysis.

Key words:The numerical control milling processing technology technology

目 录

1.零件图的分析 1

1.1零件图的正确性及完整性分析 1

1.2零件结构及结构工艺性分析 1

1.3零件精度及技术要求分析 2

2.数控设备选择 2

2.1根据零件的结构及形状特点,选择机床的类型 2

2.2根据零件的外形及尺寸特点,选择机床的规格 3

2.3根据零件的加工精度及表面质量要求,选择机床的精度等级 3

3.定位基准及装夹方式的确定 3

3.1选择定位基准 3

3.2确定工件的装夹方式 4

4.选择对刀方式及对刀点 5

4.1正确选择对刀方式 5

4.2选择合理的对刀点及换刀点 6

5.制定合理的加工方案 6

5.1合理划分数控加工工序 7

5.3选择各工序刀具,填写刀具卡片 8

6.确定数控加工余量,工序尺寸及公差 8

6.1合理确定数控加工余量 8

6.2确定工序尺寸及公差 8

7.确定数控加工切削用量 9

7.1确定背吃刀量 9

7.2确定切削速度、主轴转速、进给量及进给速度 9

8.编制数控加工程序并进行校验 12

8.1编制数控加工程序 13

8.2数控加工程序进给仿真校验 16

总结 17

主要参考文献 18

1.2零件结构工艺性分析

1.2.1零件结构

本产品是四边形盘件,零件的正面是凹槽和孔,反面是平面,涉及到铣凹槽等。

1.2.2工艺性分析

零件的结构工艺性是指所设计的零件,在能够满足使用性能要求的前提下制造的可行性和经济性。好的结构工艺性会使零件加工容易,节省成本,节省材料;而较差的结构工艺性会使加工困难,加大成本,浪费材料,甚至无法加工。

通过对零件的结构特点、精度要求和复杂程度进行分析的过程,可以确定零件所需的加工方法和数控机床的类型和规格。根据零件的外形尺寸148×118×25mm,所以选择153×123×30mm的毛坯。

川公网安备: 51019002004831号

川公网安备: 51019002004831号