【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

目 录 2

第1章 绪论 5

第2章 车床转速参数设计 6

2.1车床主参数和基本参数 6

2.2 确定转速 6

2.3拟定参数的步骤和方法 6

2.3.1 极限切削速度Vmax、Vmin 6

2.3.2 主轴的极限转速 6

第3章 运动设计 8

3.1 主电机功率——动力参数的确定 8

3.2确定结构式 8

3.3 确定结构网 9

3.4 绘制转速图和传动系统图 9

3.5 确定各变速组此论传动副齿数 10

3.6 核算主轴转速误差 12

第4章 传动件的设计 13

4.1 带传动设计 13

4.2选择带型 14

4.3确定带轮的基准直径并验证带速 14

4.4确定中心距离、带的基准长度并验算小轮包角 15

4.5确定带的根数z 16

4.6确定带轮的结构和尺寸 16

4.7确定带的张紧装置 16

4.8计算压轴力 16

4.9 计算转速的计算 18

4.10 齿轮模数计算及验算 19

4.11传动轴最小轴径的初定 24

4.12 传动轴的直径估算 25

4.12.1 确定各轴转速 25

4.12.2传动轴直径的估算:确定各轴最小直径 25

4.12.3 键的选择 26

4.13 传动轴的校核 26

4.13.1 传动轴的校核 27

4.13.2 键的校核 27

4.14 摩擦离合器的选择和计算 28

4.15 轴承的选用与校核 30

4.15.1 各轴轴承的选用 30

4.15.2 各轴轴承的校核 30

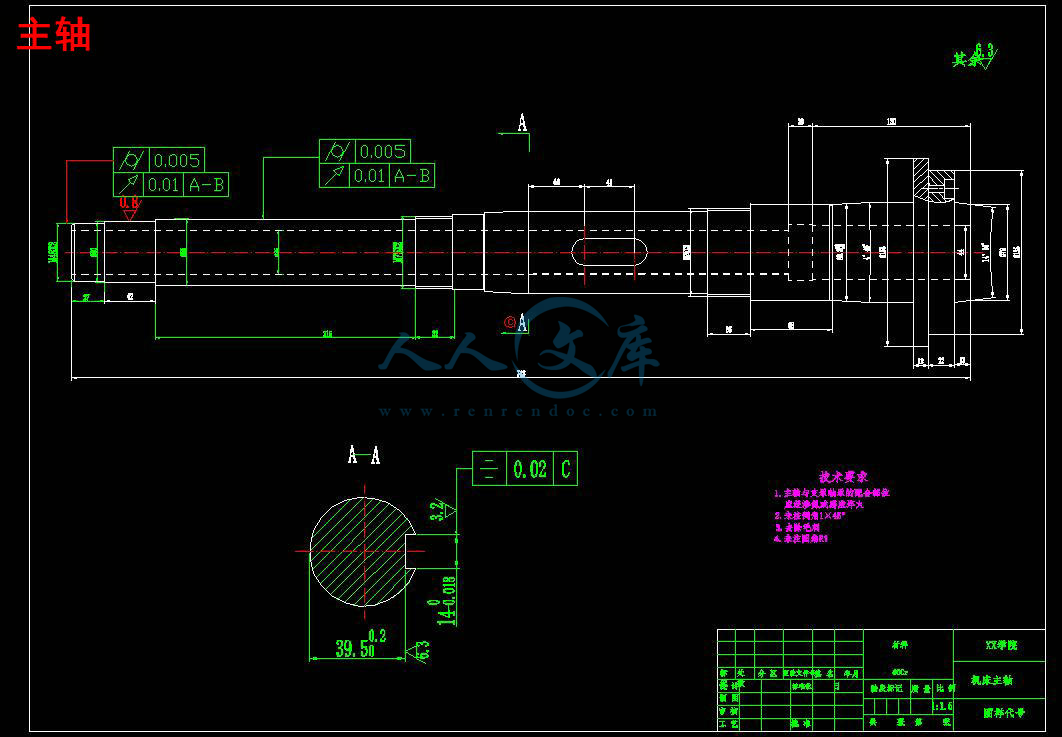

4.16主轴组件设计 33

4.17 主轴的基本尺寸确定 33

4.18 主轴刚度验算 37

第5章 结构设计 40

5.1 结构设计的内容、技术要求和方案 40

5.2 展开图及其布置 40

5.3 I轴(输入轴)的设计 41

5.4 齿轮块设计 41

5.5 传动轴的设计 42

5.6 主轴组件设计 44

5.6.1 各部分尺寸的选择 44

5.6.2 主轴材料和热处理 44

5.6.3 主轴轴承 45

5.6.4 主轴与齿轮的连接 46

5.6.5 润滑与密封 47

5.6.6 其他问题 47

第6章 设计部分的调节、润滑、维护保养、技术要求及其它 48

总结 50

参考文献 51

致 谢 52

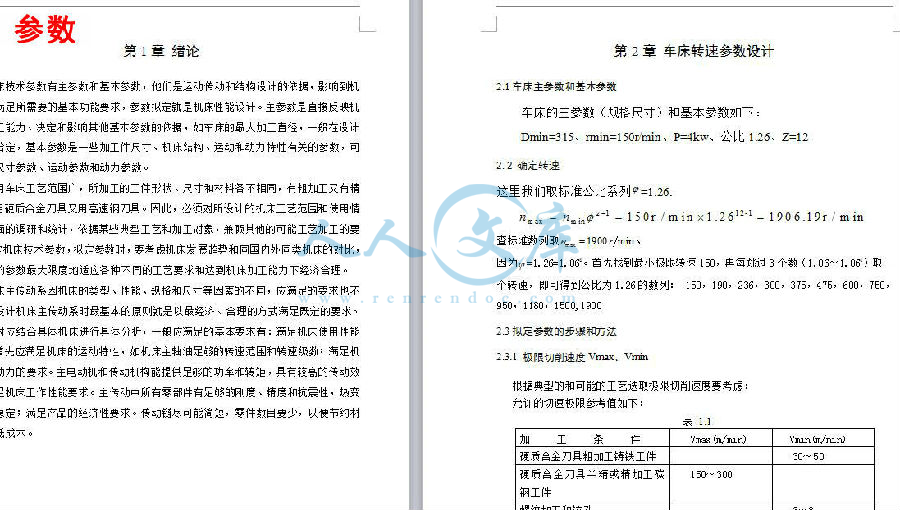

第1章 绪论

机床技术参数有主参数和基本参数,他们是运动传动和结构设计的依据,影响到机床是否满足所需要的基本功能要求,参数拟定就是机床性能设计。主参数是直接反映机床的加工能力、决定和影响其他基本参数的依据,如车床的最大加工直径,一般在设计题目中给定,基本参数是一些加工件尺寸、机床结构、运动和动力特性有关的参数,可归纳为尺寸参数、运动参数和动力参数。

通用车床工艺范围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具又用高速钢刀具。因此,必须对所设计的机床工艺范围和使用情况做全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。

机床主传动系因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。主电动机和传动机构能提供足够的功率和转矩,具有较高的传动效率;满足机床工作性能要求。主传动中所有零部件有足够的刚度、精度和抗震性,热变形特性稳定;满足产品的经济性要求。传动链尽可能简短,零件数目要少,以便节约材料,降低成本。

第2章 车床转速参数设计

2.1车床主参数和基本参数

车床的主参数(规格尺寸)和基本参数如下:

Dmin=315、rmin=150r/min、P=4kw、公比1.26、Z=12

2.2 确定转速

这里我们取标准公比系列=1.26.

查标准数列取

因为=1.26=1.064。首先找到最小极限转速150,再每跳过3个数(1.06~1.064)取一个转速,即可得到公比为1.26的数列: 150,190,236,300,375,475,600,750,950,1180,1500,1900

2.3拟定参数的步骤和方法

2.3.1 极限切削速度Vmax、Vmin

根据典型的和可能的工艺选取极限切削速度要考虑:

允许的切速极限参考值如下:

表 1.1

加 工 条 件 Vmax(m/min) Vmin(m/min)

硬质合金刀具粗加工铸铁工件 30~50

硬质合金刀具半精或精加工碳钢工件 150~300

螺纹加工和铰孔 3~8

2.3.2 主轴的极限转速

计算车床主轴极限转速时的加工直径,则主轴极限转速应为

结合题目条件,取标准数列数值,

=150r/min

取

依据题目要求选级数Z=12, =1.26考虑到设计的结构复杂程度要适中,故采用常规的扩大传动。各级转速数列可直接从标准的数列表中查出,按标准转速数列为:

150,190,236,300,375,475,600,750,950,1180,1500,1900

第3章 运动设计

3.1 主电机功率——动力参数的确定

合理地确定电机功率N,使机床既能充分发挥其性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

根据题设条件电机功率为4KW

可选取电机为:Y112M-4额定功率为4KW,满载转速为1440r/min.

川公网安备: 51019002004831号

川公网安备: 51019002004831号