人人文库网 > 图纸下载 > 毕业设计 >

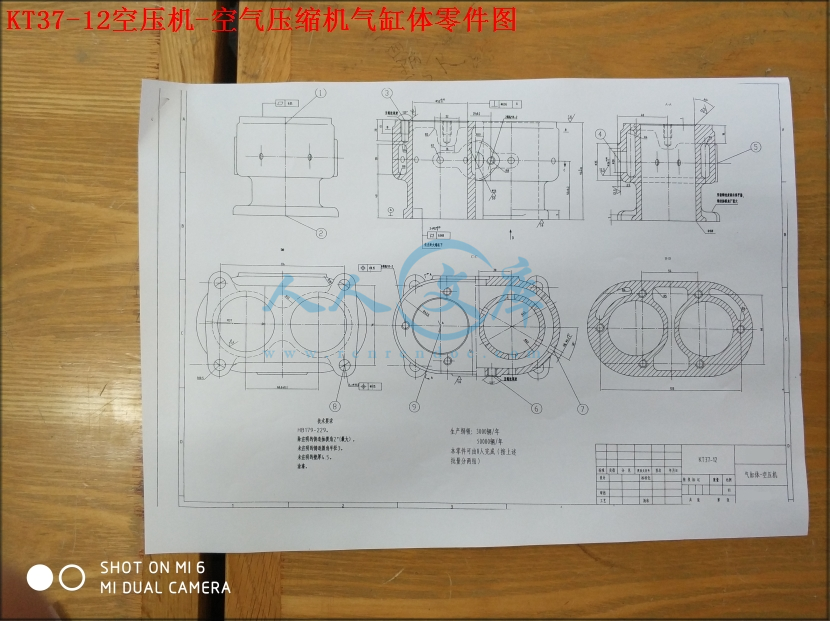

人人文库网 > 图纸下载 > 毕业设计 > KT37-12空压机壳体-空气压缩机气缸体的铣底面夹具设计及机械加工工艺规程装备【含CATIA三维及2张CAD图+过程工序卡片】

KT37-12空压机-空气压缩机气缸体的铣底面夹具设计及机械加工工艺规程装备.doc

KT37-12空压机壳体-空气压缩机气缸体的铣底面夹具设计及机械加工工艺规程装备【含CATIA三维及2张CAD图+过程工序卡片】

收藏

资源目录

压缩包内文档预览:(预览前20页/共29页)

编号:9129380

类型:共享资源

大小:9.10MB

格式:ZIP

上传时间:2018-03-01

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

130

积分

- 关 键 词:

-

kt37

12

十二

机壳

空气压缩机

缸体

底面

夹具

设计

机械

加工

工艺

规程

装备

设备

catia

三维

cad

过程

进程

工序

卡片

- 资源描述:

-

KT37-12空压机-空气压缩机气缸体的铣底面夹具设计及机械加工工艺规程装备【含CATIA三维及2张CAD图+过程工序卡片全】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

空气压缩机气缸体加工工艺及半精铣底面夹具设计摘要本设计是基于空气压缩机气缸体零件的加工工艺规程及一些工序的专用夹具设计。空气压缩机气缸体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。基准选择以空气压缩机气缸体的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。支承孔系的加工采用的是坐标法镗孔。整个加工过程均选用组合机床。夹具选用专用夹具,夹紧方式多选用手动夹紧,夹紧可靠,机构可以不必自锁,因此生产效率较高,适用于大批量、流水线上加工,能够满足设计要求。关键词空气压缩机气缸体类零件;工艺;夹具;IABSTRACTTHEDESIGNISBASEDONTHEBODYPARTSOFTHEPROCESSINGORDEROFTHEPROCESSESANDSOMESPECIALFIXTUREDESIGNBODYPARTSOFTHEMAINPLANEOFTHESURFACEANDPORESYSTEMINGENERAL,THEPLANEGUARANTEEPROCESSINGPRECISIONTHANTHATOFHOLESMACHININGPRECISIONEASYTHEREFORE,THISDESIGNFOLLOWSTHESURFACEAFTERTHEFIRSTHOLEPRINCIPLEPLANEWITHHOLESANDTHEPROCESSINGCLEARLYDIVIDEDINTOROUGHINGANDFINISHINGSTAGESOFHOLESTOENSUREMACHININGACCURACYDATUMSELECTIONBOXINPUTSHAFTANDTHEOUTPUTSHAFTOFTHESUPPORTINGHOLEASAROUGHBENCHMARK,WITHTOPWITHTWOHOLESASAPRECISIONTECHNOLOGYREFERENCEMAINPROCESSESARRANGEMENTSTOSUPPORTHOLESFORPOSITIONINGANDPROCESSINGTHETOPPLANE,ANDTHENTHETOPPLANEANDTHESUPPORTINGHOLELOCATIONHOLEPROCESSINGTECHNOLOGYINADDITIONTOTHEFOLLOWUPPROCESSESINDIVIDUALPROCESSESAREMADEOFTHETOPPLANEANDTECHNOLOGICALHOLELOCATIONHOLEANDPLANEPROCESSINGSUPPORTEDHOLEPROCESSINGUSINGTHEMETHODOFCOORDINATEBORINGTHEWHOLEPROCESSOFPROCESSINGMACHINECOMBINATIONSWERESELECTEDSELECTIONOFSPECIALFIXTUREFIXTURE,CLAMPINGMEANSMORECHOICEOFPNEUMATICCLAMPING,CLAMPINGRELIABLE,INSTITUTIONSCANNOTBELOCKED,SOTHEPRODUCTIONEFFICIENCYISHIGH,SUITABLEFORLARGEBATCH,LINEPROCESSING,CANMEETTHEDESIGNREQUIREMENTSKEYWORDSBOXTYPEPARTSPROCESSFIXTUREII目录摘要IABSTRACTII第1章绪论1第2章加工工艺规程设计321零件的分析3211零件的作用3212零件的工艺分析422空气压缩机气缸体加工的主要问题和工艺过程设计所应采取的相应措施4221孔和平面的加工顺序4222孔系加工方案选择423空气压缩机气缸体加工定位基准的选择5231粗基准的选择5232精基准的选择524空气压缩机气缸体加工主要工序安排625机械加工余量、工序尺寸及毛坯尺寸的确定926确定切削用量及基本工时(机动时间)39第3章半精铣底面夹具的设计1831问题的提出1832夹具设计18321定位基准的选择18322切削力和夹紧力计算18323定位误差分析20324夹具设计及操作的简要说明21总结23参考文献24致谢250第1章绪论机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工精加工装配检验包装,就是个加工的笼统的流程。机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详细的数据了,比如粗糙度要达到多少,公差要达到多少。技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。机械加工工艺规程是规定零件机械加工工艺过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。机械加工工艺规程一般包括以下内容工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及检验方法、切削用量、时间定额等。制订工艺规程的步骤1计算年生产纲领,确定生产类型。2分析零件图及产品装配图,对零件进行工艺分析。3选择毛坯。4拟订工艺路线。5确定各工序的加工余量,计算工序尺寸及公差。6确定各工序所用的设备及刀具、夹具、量具和辅助工具。17确定切削用量及工时定额。8确定各主要工序的技术要求及检验方法。9填写工艺文件。在制订工艺规程的过程中,往往要对前面已初步确定的内容进行调整,以提高经济效益。在执行工艺规程过程中,可能会出现前所未料的情况,如生产条件的变化,新技术、新工艺的引进,新材料、先进设备的应用等,都要求及时对工艺规程进行修订和完善。夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在金属切削机床上使用的夹具统称为机床夹具。在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着加工的精度、劳动生产率和产品的制造成本等,帮机床夹具设计在企业的产品设计和制造以及生产技术准备中占有极其重要的地位。机床夹具设计是一项重要的技术工作。“工欲善其事,必先利其器。”工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。2第2章加工工艺规程设计21零件的分析211零件的作用题目给出的零件是空气压缩机气缸体。空气压缩机气缸体的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并保证部件与发动机正确安装。因此空气压缩机气缸体零件的加工质量,不但直接影响的装配精度和运动精度,而且还会影响空气压缩机的工作精度、使用性能和寿命。主要是实现变速,改变空气压缩机的运动速度。3212零件的工艺分析由空气压缩机气缸体零件图可知。空气压缩机气缸体是一个簿壁壳体零件,它的外表面上有五个平面需要进行加工。支承孔系在前后端面上。此外各表面上还需加工一系列螺纹孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下(1)以顶面为主要加工表面的加工面。这一组加工表面包括顶面的铣削加工;螺孔加工其中顶面有表面粗糙度要求为,MRA36(2)以的支承孔为主要加工表面的加工面。这一组加工表面包括52M的支承孔;前后端面;、1螺孔的孔。5(3)以底面为主要加工平面的加工面。22空气压缩机气缸体加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。该空气压缩机气缸体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于空气压缩机气缸体来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。由于的生产量很大。怎样满足生产率要求也是加工过程中的主要考虑因素。221孔和平面的加工顺序空气压缩机气缸体类零件的加工应遵循先面后孔的原则即先加工空气压缩机气缸体上的基准平面,以基准平面定位加工其他平面。然后再加工孔系。空气压缩机气缸体的加工自然应遵循这个原则。这是因为平面的面积大,用平面定位可以确保定位可靠夹紧牢固,因而容易保证孔的加工精度。其次,先加工平面可以先切去铸件表面的凹凸不平。为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。空气压缩机气缸体零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。222孔系加工方案选择空气压缩机气缸体孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格最底的机床。根据空气压缩机气缸体零件图所示的空气压缩机气缸体的精度要求和生产率要求,当前应选用在组合机床上用镗模法镗孔较为适宜。4(1)用镗模法镗孔在大批量生产中,空气压缩机气缸体孔系加工一般都在组合镗床上采用镗模法进行加工。镗模夹具是按照工件孔系的加工要求设计制造的。当镗刀杆通过镗套的引导进行镗孔时,镗模的精度就直接保证了关键孔系的精度。采用镗模可以大大地提高工艺系统的刚度和抗振性。因此,可以用几把刀同时加工。所以生产效率很高。但镗模结构复杂、制造难度大、成本较高,且由于镗模的制造和装配误差、镗模在机床上的安装误差、镗杆和镗套的磨损等原因。用镗模加工孔系所能获得的加工精度也受到一定限制。(2)用坐标法镗孔在现代生产中,不仅要求产品的生产率高,而且要求能够实现大批量、多品种以及产品更新换代所需要的时间短等要求。镗模法由于镗模生产成本高,生产周期长,不大能适应这种要求,而坐标法镗孔却能适应这种要求。此外,在采用镗模法镗孔时,镗模板的加工也需要采用坐标法镗孔。用坐标法镗孔,需要将空气压缩机气缸体孔系尺寸及公差换算成直角坐标系中的尺寸及公差,然后选用能够在直角坐标系中作精密运动的机床进行镗孔。23空气压缩机气缸体加工定位基准的选择231粗基准的选择粗基准选择应当满足以下要求(1)保证各重要支承孔的加工余量均匀;(2)保证装入空气压缩机气缸体的零件与箱壁有一定的间隙。为了满足上述要求,应选择的主要支承孔作为主要基准。即以空气压缩机气缸体的输入轴和输出轴的支承孔作为粗基准。也就是以前后端面上距顶平面最近的孔作为主要基准以限制工件的四个自由度,再以另一个主要支承孔定位限制第五个自由度。由于是以孔作为粗基准加工精基准面。因此,以后再用精基准定位加工主要支承孔时,孔加工余量一定是均匀的。由于孔的位置与箱壁的位置是同一型芯铸出的。因此,孔的余量均匀也就间接保证了孔与箱壁的相对位置。232精基准的选择从保证空气压缩机气缸体孔与孔、孔与平面、平面与平面之间的位置。精基准的选择应能保证空气压缩机气缸体在整个加工过程中基本上都能用统一的基准定位。从空气压缩机气缸体零件图分析可知,它的顶平面与各主要支承孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基5本上都采用统一的基准定位的要求。至于前后端面,虽然它是空气压缩机气缸体的装配基准,但因为它与空气压缩机气缸体的主要支承孔系垂直。如果用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有一定的困难,所以不予采用。24空气压缩机气缸体加工主要工序安排对于大批量生产的零件,一般总是首先加工出统一的基准。空气压缩机气缸体加工的第一个工序也就是加工统一的基准。具体安排是先以孔定位粗、精加工顶平面。第二个工序是加工定位用的两个工艺孔。由于顶平面加工完成后一直到空气压缩机气缸体加工完成为止,除了个别工序外,都要用作定位基准。因此,顶面上的螺孔也应在加工两工艺孔的工序中同时加工出来。后续工序安排应当遵循粗精分开和先面后孔的原则。先粗加工平面,再粗加工孔系。螺纹底孔在多轴组合钻床上钻出,因切削力较大,也应该在粗加工阶段完成。对于空气压缩机气缸体,需要精加工的是支承孔前后端平面。按上述原则亦应先精加工平面再加工孔系,但在实际生产中这样安排不易于保证孔和端面相互垂直。因此,实际采用的工艺方案是先精加工支承孔系,然后以支承孔用可胀心轴定位来加工端面,这样容易保证零件图纸上规定的端面全跳动公差要求。各螺纹孔的攻丝,由于切削力较小,可以安排在粗、精加工阶段中分散进行。加工工序完成以后,将工件清洗干净。清洗是在的含0411苏C908打及02505亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于。MG2根据以上分析过程,现将空气压缩机气缸体加工工艺路线确定如下工艺路线一工序号工名序称工序内容0铸造毛坯铸造毛坯5粗铣、半精铣粗铣、半精铣底面10粗铣、半精铣粗铣、半精铣上端面15精铣精铣底面20精铣精铣上端面625钻孔钻4105MM孔30粗镗、半精镗粗镗、半精镗252MM孔35精镗精镗252MM孔并孔口倒角40钻孔攻丝钻孔攻丝2XM8,孔口120度倒角45钻孔攻丝钻孔攻丝6XM850钻孔钻、铰662孔55钻孔钻16孔,钻20孔、26孔、32孔60去毛刺去所有加工面锐边毛刺65清洗清洗零件70终检检验零件尺寸工艺路线二工序号工名序称工序内容0铸造毛坯铸造毛坯5粗铣、半精铣粗铣、半精铣底面10粗铣、半精铣粗铣、半精铣上端面15精铣精铣底面20精铣精铣上端面25钻孔钻4105MM孔30粗镗、半精镗粗镗、半精镗252MM孔35精镗精镗252MM孔并孔口倒角40钻孔攻丝钻孔攻丝2XM8,孔口120度倒角45钻孔攻丝钻孔攻丝6XM850钻孔钻、铰662孔755钻孔钻16孔,钻20孔、26孔、32孔60去毛刺去所有加工面锐边毛刺65清洗清洗零件70终检检验零件尺寸以上加工方案大致看来合理,但通过仔细考虑,零件的技术要求及可能采取的加工手段之后,就会发现仍有问题,方案二把底面的钻孔工序调整到后面了,这样导致铣削加工定位基准不足,特别镗孔工序。以上工艺过程详见机械加工工艺过程综合卡片。综合选择方案一工艺路线一工序号工名序称工序内容0铸造毛坯铸造毛坯5粗铣、半精铣粗铣、半精铣底面10粗铣、半精铣粗铣、半精铣上端面15精铣精铣底面20精铣精铣上端面25钻孔钻4105MM孔30粗镗、半精镗粗镗、半精镗252MM孔35精镗精镗252MM孔并孔口倒角40钻孔攻丝钻孔攻丝2XM8,孔口120度倒角45钻孔攻丝钻孔攻丝6XM850钻孔钻、铰662孔55钻孔钻16孔,钻20孔、26孔、32孔860去毛刺去所有加工面锐边毛刺65清洗清洗零件70终检检验零件尺寸25机械加工余量、工序尺寸及毛坯尺寸的确定“空气压缩机气缸体”零件材料采用灰铸铁制造。材料为KTH350,硬度HB为170241,生产类型为大批量生产,采用铸造毛坯。(1)顶面的加工余量。根据工序要求,顶面加工分粗、精铣加工。各工步余量如下粗铣参照机械加工工艺手册第1卷表3223。其余量值规定为,现取。表3227粗铣平面时厚度偏差取。M437203M280精铣参照机械加工工艺手册表2359,其余量值规定为。51(3)顶面螺孔毛坯为实心,不冲孔。参照机械加工工艺手册表2371,现确定其工序尺寸及加工余量为钻孔68M攻丝MH(4)前后端面加工余量。根据工艺要求,前后端面分为粗铣、半精铣、半精铣、精铣加工。各工序余量如下粗铣参照机械加工工艺手册第1卷表3223,其加工余量规定为,现取。M537203半精铣参照机械加工工艺手册第1卷,其加工余量值取为。M52精铣参照机械加工工艺手册,其加工余量取为。0铸件毛坯的基本尺寸为,根据机械加工工艺手M375206册表2311,铸件尺寸公差等级选用CT7。再查表239可得铸件尺寸公差为。M61926确定切削用量及基本工时(机动时间)3工序5粗铣、半精铣底面机床立式铣床X52K刀具硬质合金端铣刀(面铣刀)齿数10MDW4014Z(1)粗铣铣削深度PAM3每齿进给量根据机械加工工艺手册表2473,取FZMAF/250铣削速度参照机械加工工艺手册表2481,取VSV/4机床主轴转速,取NIN/19403610RDVINR实际铣削速度SMN/20进给量FVZAFF671/125工作台每分进给量MIN/20SVF根据机械加工工艺手册表2481,AA4被切削层长度由毛坯尺寸可知LML31刀具切入长度1D2502刀具切出长度取2L走刀次数为1机动时间1JTMIN502743121MJFL(2)半精铣铣削深度PA5每齿进给量根据机械加工工艺手册表2473,取FZAF/150铣削速度参照机械加工工艺手册表2481,取VSMV/6机床主轴转速,取NIN/28401360RDVIN3R实际铣削速度SN/0进给量FVMZAFF56/510工作台每分进给量MFMIN/630/510SVF被切削层长度由毛坯尺寸可知LL4刀具切入长度精铣时1DL1刀具切出长度取2L走刀次数为1机动时间2JTMIN1863024121MJFL本工序机动时间I785021JJJT工序10粗铣、半精铣上端面机床立式铣床X52K刀具硬质合金端铣刀(面铣刀)齿数10DW4014Z(1)粗铣铣削深度PAM3每齿进给量根据机械加工工艺手册表2473,取FZMAF/250铣削速度参照机械加工工艺手册表2481,取VSV/4机床主轴转速,取NIN/19403610RDVINR实际铣削速度SMN/20进给量FVZAFF671/125工作台每分进给量MIN/20SVF根据机械加工工艺手册表2481,AA4被切削层长度由毛坯尺寸可知LML31刀具切入长度1D2502刀具切出长度取2L走刀次数为1机动时间1JTMIN502743121MJFL(2)半精铣铣削深度PA511每齿进给量根据机械加工工艺手册表2473,取FAZMAF/150铣削速度参照机械加工工艺手册表2481,取VSV/6机床主轴转速,取NIN/28401360RDVIN3R实际铣削速度SMN/0进给量FVZAFF56/5工作台每分进给量MIN/301SVF被切削层长度由毛坯尺寸可知LL4刀具切入长度精铣时1MDL01刀具切出长度取2L走刀次数为1机动时间2JTMIN1863024121MJFL本工序机动时间I785021JJJT工序15精铣底面和两端侧面机床铣床X52K刀具硬质合金端铣刀(面铣刀)齿数MDW4014Z铣削深度PAM3每齿进给量根据机械加工工艺手册表2473,取FMAF/250铣削速度参照机械加工工艺手册表2481,取VSV/4机床主轴转速,取NIN/19403610RDVINR实际铣削速度SMN/20进给量FVZAFF671/125工作台每分进给量MIN/20SVF根据机械加工工艺手册表2481,AA4被切削层长度由毛坯尺寸可知LML32912刀具切入长度1LMAD4231502刀具切出长度取2LM走刀次数为1机动时间JTIN5302743921MJFL工序20精铣上端面机床铣床X52K刀具硬质合金端铣刀YG8,硬质合金立铣刀YT15(1)粗铣两侧面铣刀直径,齿数MDW32012Z铣削深度PA每齿进给量根据机械加工工艺手册表2473,取FZMAF/250铣削速度参照机械加工工艺手册表2481,取VSV/3机床主轴转速,取NIN/1793204610RDVIN1R实际铣削速度SMN/520进给量FVSZNAFF/576/1250工作台每分进给量MIN40SMVF根据机械加工工艺手册表2481,AA192被切削层长度由毛坯尺寸可知LL刀具切入长度1LMD34502刀具切出长度取2LM走刀次数为1机动时间1JTIN390452121MJFL工序25钻4105MM孔机床钻床Z525刀具麻花钻13切削深度PA52M进给量根据机械加工工艺手册表2439,取FRMF/250切削速度参照机械加工工艺手册表2441,取VSV43机床主轴转速,取N01436097/IN15VRDIN/8R实际切削速度8/NS被切削层长度LM2刀具切入长度1MCTGCTGKDR54210521刀具切出长度2L0走刀次数为1机动时间JTIN12082541FNLJ工序30,35粗镗、半精镗252MM孔,精镗252MM孔并孔口倒角机床镗床T68刀具高速钢刀具VCWR418(1)粗镗、半精镗252MM孔切削深度PAM2进给量根据机械加工工艺手册表2466,刀杆伸出长度取,FM20切削深度为。因此确定进给量2RMF/60切削速度参照机械加工工艺手册表2466,取VIN/15/0MS机床主轴转速,取01560/IN34VRDIN/60R实际切削速度2/MS工作台每分钟进给量MFIN360FN被切削层长度L1914刀具切入长度1LMTGTGKARP452302刀具切出长度取2M53L行程次数I机动时间1JTIN790136451921MJFL(2)精镗252MM孔并孔口倒角切削深度PA进给量根据机械加工工艺手册表2466,刀杆伸出长度取,FM20切削深度为。因此确定进给量M2RMF/70切削速度参照机械加工工艺手册表2466,取VIN/18/30S机床主轴转速,取011842/IN35VRDIN/40R实际切削速度0/6MS工作台每分钟进给量MFIN2847FN被切削层长度L19刀具切入长度TGTGKARP5302刀具切出长度取2L53ML2行程次数I1机动时间2JTIN97018341921MJFL工序40钻孔攻丝2XM8,孔口120度倒角机床钻床Z525刀具麻花钻切削深度PAM43进给量根据机械加工工艺手册表2439,取FRMF/250切削速度参照机械加工工艺手册表2441,取VSV4315机床主轴转速,取NMIN/9678143001RDVIN/80R实际切削速度SN/30被切削层长度LM3刀具切入长度1MCTGCTGKDR5421058212刀具切出长度2L0走刀次数为1机动时间JTIN170825431FNLJ刀具钒钢机动丝锥进给量由于其螺距,因此进给量FMPRMF/5切削速度参照机械加工工艺手册表24105,取VIN/8/140SM机床主轴转速,取IN/283104310RDVIN/250R丝锥回转转速取0MIN/25RN实际切削速度SM/360150由工序4可知L3L42L走刀次数为1机动时间JTIN18051430502121FNLFLJ工序45钻孔攻丝6XM8机床钻床Z525刀具钒钢机动丝锥进给量由于其螺距,因此进给量FMP51RMF/51切削速度参照机械加工工艺手册表24105,取VIN/8/140SM机床主轴转速,取IN/28310430RDVIN/250R丝锥回转转速取0MIN/25RN16实际切削速度VSMND/13061025430由工序2可知MLL2L走刀次数为1机动时间JTIN1305140502121FNLFLJ工序17精铣两侧面机床组合铣床刀具硬质合金端铣刀YG8,齿数MDW3212Z铣削深度PAM51每齿进给量根据机械加工工艺手册表2473,取FZMAF/50铣削速度参照机械加工工艺手册表2481,取VSV3机床主轴转速,取NIN/2093146501RDVIN/2R实际铣削速度SMN/50进给量FVZAFF60/25工作台每分进给量MIN/3SVF刀具切入长度精铣时1LDL1由工序3可知40M2走刀次数为1机动时间JTIN81360121MJFL工序55钻16孔,钻20孔、26孔、32孔机床钻床Z525刀具麻花钻切削深度PA52进给量根据机械加工工艺手册表2439,取FRMF/250切削速度参照机械加工工艺手册表2441,取VSV43机床主轴转速,取N01436097/IN15VRDIN/8R17实际切削速度V031458036/DNMS被切削层长度LM2刀具切入长度1CTGCTGKDR5421021刀具切出长度2L0走刀次数为1机动时间JTMIN12082541FNLJ18第3章半精铣底面夹具的设计31问题的提出本夹具要用于半精铣底面的设计夹具精度等级为IT12级,粗糙度为125。本道工序只精铣一下即达到各要求,因此,在本道工序加工时,我们应首先考虑保证半精铣底面的设计夹具设计的各加工精度,如何提高生产效率,降低劳动强度。32夹具设计321定位基准的选择拟定加工路线的第一步是选择定位基准。定位基准的选择必须合理,否则将直接影响所制定的零件加工工艺规程和最终加工出的零件质量。基准选择不当往往会增加工序或使工艺路线不合理,或是使夹具设计更加困难甚至达不到零件的加工精度(特别是位置精度)要求。因此我们应该根据零件图的技术要求,从保证零件的加工精度要求出发,合理选择定位基准。此零件图没有较高的技术要求,也没有较高的平行度和对称度要求,所以我们应考虑如何提高劳动效率,降低劳动强度,提高加工精度。52的孔端面都已加工好,为了使定位误差减小,选择已加工好的52孔和其端面作为定位精基准,来设计本道工序的夹具,以两销和已加工好的52孔的端面作为定位夹具。为了提高加工效率,缩短辅助时间,决定用简单的快速螺旋机构作为夹紧机构。322切削力和夹紧力计算(1)刀具YG6面铣刀机床铣床由3所列公式得FVZWQUEYXPFNDAFC019查表948得其中修正系数01VK30FC83FQFXZ2465YUPA0FW代入上式,可得F8894N因在计算切削力时,须把安全系数考虑在内。安全系数K4321K其中为基本安全系数15为加工性质系数112为刀具钝化系数113为断续切削系数114K所以NF715(2)夹紧力的计算选用快速螺旋机构夹紧机构由FKF21其中F为夹紧面上的摩擦系数,取50FGG为工件自重ZPNFFN43121夹紧螺钉公称直径D20MM,材料45钢性能级数为68级MPAB06MPABS801螺钉疲劳极限B926321极限应力幅KMA751LI许用应力幅PASA3LI螺钉的强度校核螺钉的许用切应力为SS254取S4得MPA12020满足要求824CHDFMPANC1532经校核满足强度要求,夹具安全可靠,使用快速螺旋定位机构快速人工夹紧,调节夹紧力调节装置,即可指定可靠的夹紧力323定位误差分析该夹具以一面两销定位,为了满足工序的加工要求,必须使工序中误差总和等于或小于该工序所规定的尺寸公差。GWJ与机床夹具有关的加工误差,一般可用下式表示JMJJWDAZWJ由参考文献5可得定位销的定位误差由加工工艺孔工序简图可知两工艺孔中心距。GL6GLM由于两工艺孔有位置度公差,所以其尺寸公差为

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号