目 录

摘 要.............................................................................................................I

Abstract..............................................................................................................II

第1章 绪 论 1

1.1研究的目的及意义 1

1.2 国内外研究现状 1

1.3 设计的主要内容 3

第2章 花冠A240E自动变速器的结构和工作原理 4

2.1 花冠A240E自动变速器的结构及工作原理 4

2.1.1 液力传动机构 5

2.2.2 行星齿轮机构 6

2.2.3 液压控制系统 9

2.2.4 电子控制系统 10

2.2 A240E自动变速器各档动力传递路线 12

2.3 本章小结 15

第3章 自动变速器性能检测诊断技术 16

3.1 自动变速器实验台的使用故障模拟 16

3.1.1 故障代码读取 16

3.2自动变速器实验台试验内容 17

3.2.1实验方法及步骤制定 17

3.2.2 故障排查流程 18

3.3 本章小结 18

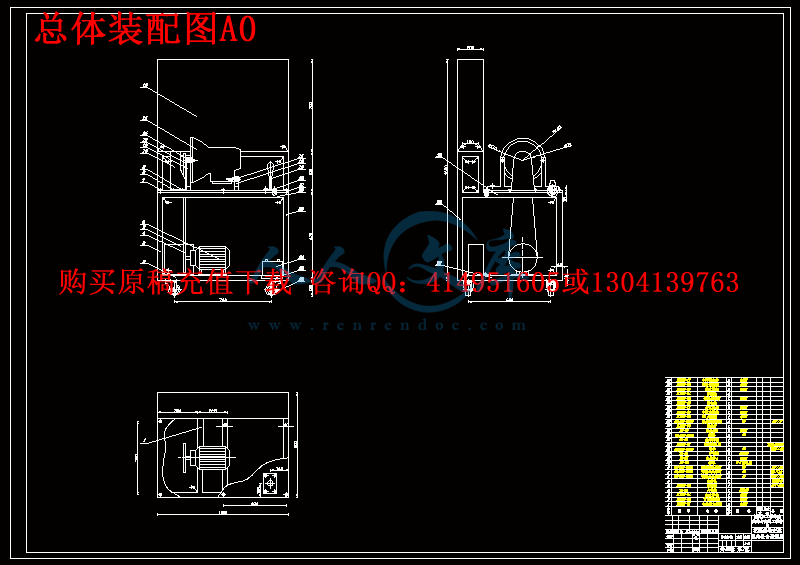

第4章 自动变速器实验台总体结构的设计 19

4.1 实验台的组成及布置 19

4.2 自动变速器实验台台架设计 20

4.2.1 实验台架设计 20

4.2.2 定位件的校核 22

4.3 显示面板的设计 22

4.3.1 组合仪表的布置 22

4.3.2 电脑检测端子的设置 22

4.3.3 自动变速器电子控制单元(ECU) 22

4.3.4 自动变速器的结构简图的布置 23

4.3.5 节气门传感器开度控制旋钮的布置 24

4.3.6 其他布置 25

4.4本章小结 25

第5章 自动变速器实验台动力源的设计 26

5.1 实验台动力的设计 26

5.1.1 实验台电源的选择 26

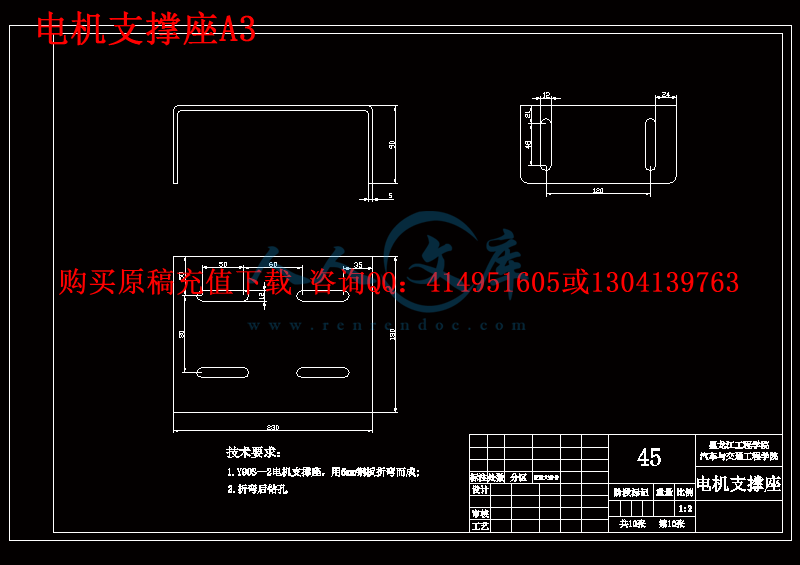

5.1.2 驱动电机的选择 26

5.1.3 变频调速器的选择 27

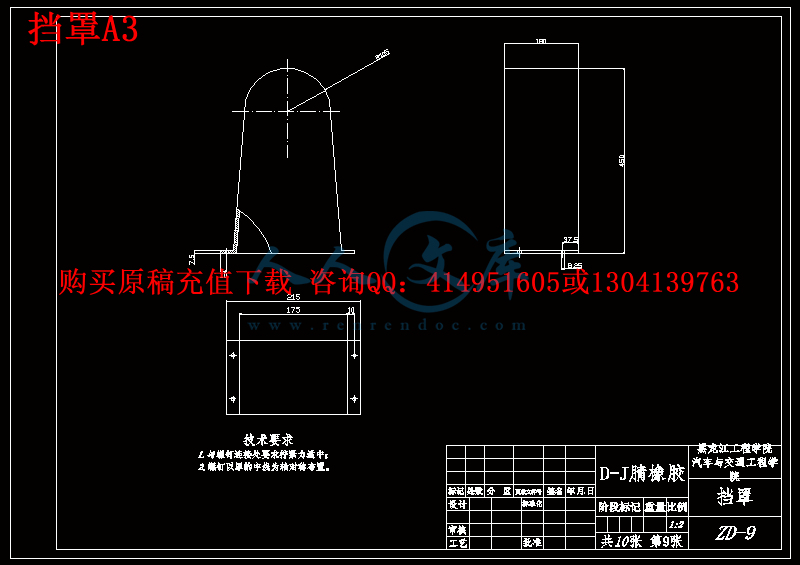

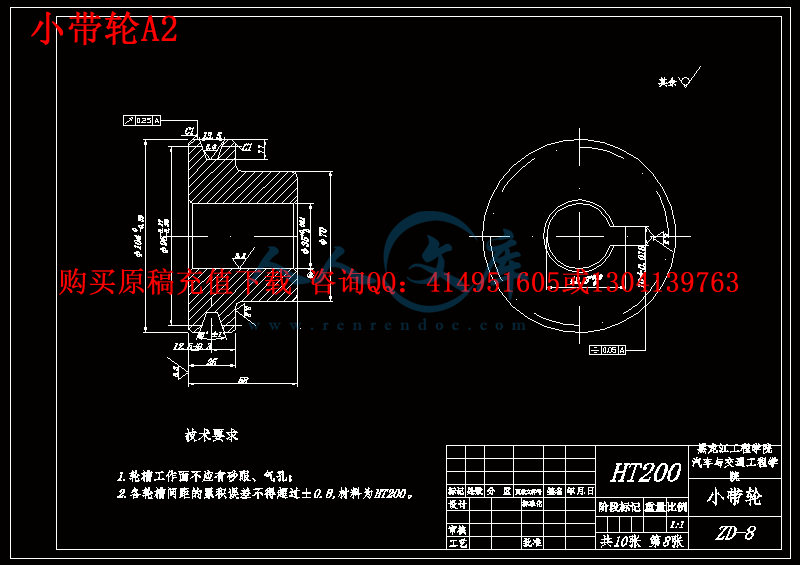

5.2 实验台传动装置设计 28

5.2.1 对传动方案的要求 29

5.2.2 拟定传动方案 29

5.2.3 传动装置的设计计算 29

5.2.4 液力变矩器的轴向定位 30

5.3 本章小结 30

结 论 31

参考文献 32

致 谢 33

附 录A 34

附 录B 41

附 录C 43

摘 要

随着汽车产业的飞速发展,我国汽车保有量日益增长,目前已经成为汽车消费大国,这就对汽车的检测、保养、维修以及培养汽车专业人才提出了新的挑战,基于此,设计演示变速器工作性能的实验台迫在眉睫。与此同时,电子自动控制技术的发展使得自动变速器在汽车上的应用日益广泛。目前,国外对汽车自动变速器工作性能的检测方法广泛采用的方法是实际装车路试,但从试验情况看,该方法费用高、周期长、要求高,而这些缺点恰恰无法满足教学的要求。为克服这些不足,实现在汽车专业教学中对自动变速器性能检测实现台架化是一个比较合理的选择。

此次设计的题目为“花冠自动变速器实验台设计”,主要针对丰田花冠汽车A240E型号自动变速器的工作性能进行演示。首先介绍了花冠A240E自动变速器的内部结构、工作原理及运行情况,在了解了以上知识的基础上,提出了一种以教学为目的的自动变速器实验台设计方案。针对它的教学目的,该实验台的特点是结构相对较为简单,工作平稳,直观易懂,费用合理,实验台设有检测端子和自诊断接口,便于在教学过程中,让学生清楚了解并通过设置故障增强其动手能力,从而使理论和实际相结合,达到良好的教学效果。

关键词:A240E自动变速器;实验台;教学演示;故障模拟及检测

第1章 绪 论

1.1研究的目的及意义

随着车辆自动变速器理论与设计制造技术的不断完善,其应用范围越来越广泛,汽车传动系中自动变速技术一直是人们追求的目标,变速的自动化是车辆发展的高级阶段,它的发展经历了漫长的历程。与此同时,作为教育教学演示仪器,自动变速器实验台的出现能够非常直观、简便的演示自动变速器的基本工作状况,也可以按照要求进行故障模拟设置,又由于自动变速器实验台的运行平稳、安全便捷,因此也成为了现代汽车教育领域一种常见的教学演示方式,深受广大汽车教育部门师生的好评。

1991年汽车制造业就“汽车液力变速器台架性能试验方法(QC/T29033一91)”制定了行业标准,并于1999年进行了修订,在此标准中就制造厂生产的自动变速器试验项目、测量参数、试验条件、试验设备和测量仪器、试验方法、数据处理及试验报告等项目进行了规范,而汽车维修业没有出台有关标准,自动变速器维修后台架性能试验照搬制造业的标准显然有许多不妥之处,例如己经设计好的液力变矩器其滑差在使用中一般不会发生变化,维修后就不必做此项台架试验,因此有必要研究自动变速器维修后的性能试验方法,既能检测出自动变速器的性能,又能满自动变速器的使用要求。汽车维修企业使用的检测设备不同于汽车制造业使用的检测设备,它首先要求在满足使用性能的基础上价格低廉,价格昂贵的设备很难在汽车维修行业推广,而对检测设备的精度要求比较低,这也为降低检测设备的成本提供了有利的条件。另外,规模稍大的汽车维修企业维修的车型比较复杂,这就要求检测设备能够通用,一种检测设备能够检测多种车型。

近几年我国大量进口和合资生产的中高档轿车中,绝大部分装有自动变速器,而作为汽车上的一个复杂总成,自动变速器成为了中高档轿车普遍装备的变速系统。但是由于自动变速器的复杂化,汽车故障越来越难以直观判断,因此对汽车人才的要求越来越高,为了加强对汽车人才的培养,就要设计一种具有教学功能及演示功能的实验台,通过学生的动手操作,达到理论与实践相结合的目的,这样才能达到较好的学习效果。为了满足汽车方面专业教育教学用途,我国也开始大量运用各种实验台进行汽车工作状况的模拟,其中自动变速器实验台由于它的演示直观,平稳安全,模拟故障简便,一直以来深受广大汽车教育者的青睐。

1.2 国内外研究现状

30年代初,英国、美国等国将液力传动应用于公共汽车,到第二次世界大战期间,许多军用车辆和专用汽车也开始采用液力传动装置,在40年代初,美国成功地研制出两挡液力一机械自动变速器,1947年,美国通用公司率先将此类自动变速器应用于批量生产的小轿车上。在70年代,西欧及美国的商用汽车中使用液力自动变速器的己占全部商用汽车的80%以上。80年代,美国将液力自动变速器作为轿车的标准装备,1983年美国通用汽车公司液力自动变速器装车率已达到94%。日本生产的小型客车和轿车中液力自动变速器的装车率也不断增长,1986年已达到41%。随着自动变速器的发展,其结构和性能也在不断完善,特别是近年来随着电子技术和自动控制技术在汽车上的应用,出现了电控自动变速器,它可以实现与发动机的最佳匹配,获得最佳的经济性、动力性、安全性并达到降低发动机排汽污染的目的。

解放初期,我国还没有一个专业的汽车检测与维修设备制造企业,汽车维修靠手工或简单的机具进行作业。自60年代后,由于政府有关部门的重视,才逐步建立了一些汽车维修设备生产企业,开始制造一些结构简单的设备,如举升机、液压拆装设备和维修工具等。到了70年代,特别是80年代以来,随着我国汽车保有量的迅速增长,促进了汽车检测维修设备企业的发展,并开始开发研制具有一定水平的检测维修设备,但是由于装备自动变速器的汽车是近几年才大量进入我国,自动变速器检修设备一直处于较低水平,目前国内市场上仅有山西省汽车保修机具供应站生产一种称作“中国首台自动变速器维修专用试验台”的ZYJ一1型自动变速器试验台,该试验台在实验时不装液力变矩器,即不能试验液力变矩器的性能,由于不试验液力变矩器所以该设备结构简单,成本低,售价相对较低;该设备采用液压马达进行动力输入,输入额定转矩为200N·m,输入转矩较小,不能满足大排量汽车自动变速器对自动变速器的检修试验的要求,由于在实验时不装液力变矩器,所以靠试验台提供自动变速器系统油压,这样不能完全模拟实际使用工况,但是可以拆除油底壳进行试验,当阀体漏油时可以一目了然的看到;设计的ZDC-1型电磁阀测试仪可以对12种以上车辆的自动变速器进行换挡控制,可以用于试验台检测时使用,也可单独就车路试,此设备值得借鉴。

随着汽车产业的飞速发展,我国汽车保有量日益增长,目前已经成为汽车消费大国,这就对汽车的检测、保养、维修以及培养汽车专业人才提出了新的挑战,基于此,设计演示变速器工作性能的实验台迫在眉睫。因此以设计汽车自动变速器实验台为基础,尝试进行专一的一款自动变速器实验台的设计,那就是丰田花冠轿车自动变速器实验台设计。设计自动变速器试验台主要用于检测发动机前置前驱汽车的自动变速器(如丰田240自动变速器)的工作状况和工作模拟,该试验台能给自动变速器提供动力,模拟自动变速器在汽车上输入工况,能检测自动变速器的系统油压、流量、温度等参数,为诊断自动变速器故障提供参考数据,同时能够在教学中简明的把工作原理展现出来。

1.3 设计的主要内容

1、了解并掌握花冠自动变速器的内部结构以及工作原理;

2、进行花冠自动变速器实验台台架总体结构设计及布局;

3、设计该实验台的动力源以及传动方式;

4、绘制花冠自动变速器实验台电路图和零件图;

5、绘制花冠自动变速器实验台总装配图。

川公网安备: 51019002004831号

川公网安备: 51019002004831号