摘 要

随着汽车行驶速度越来越快,轮胎设计者在考虑轮胎翻新的同时,也在不断设法延长新胎的使用寿命和增强轮胎的安全性,因此轮胎研究必须加大轮胎安全性能因素的试验研究力度。在室内试验方面,平带式试验机将得到更广泛的应用。

汽车轮胎在使用过程中受到重力、驱动力、冲击力、侧向力、制动力和侧偏力等作用,产生径向、周向和侧向变形,并在轮胎内部产生热量,工况十分复杂,对汽车的行驶安全影响极大,是汽车部件中极为重要的部件之一。因此,在轮胎试验台中必须能够完全模拟出轮胎在各种工况下的各种运动姿态及受力形式。

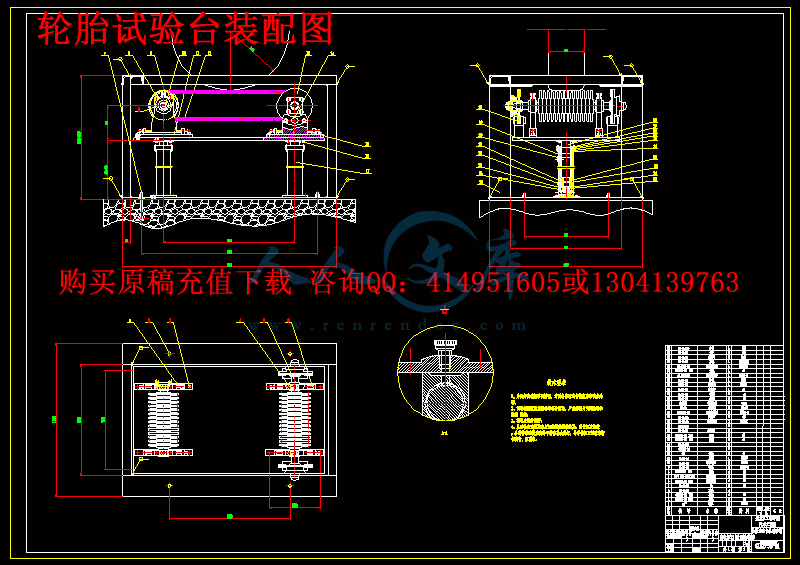

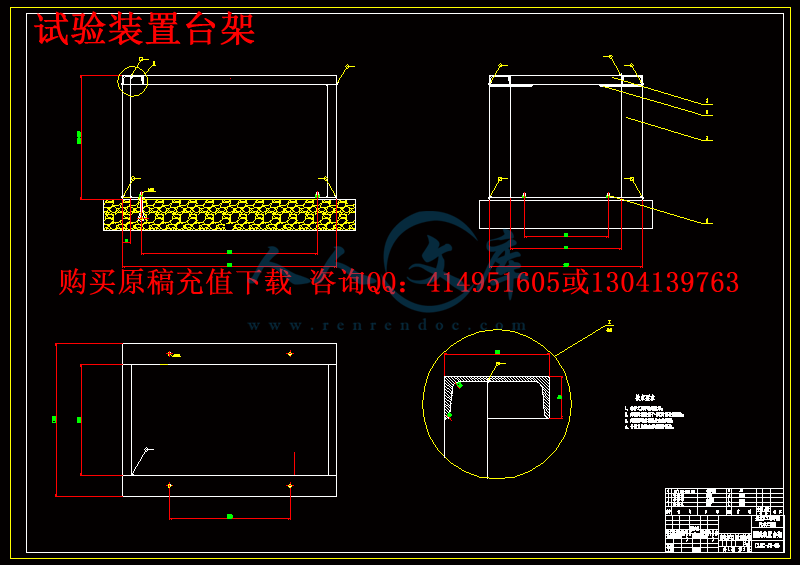

轮胎动态试验台由加载装置、驱动装置、从动及制动装置三部分组成。轮胎的垂直运动、侧偏运动由加载油缸和侧偏油缸共同作用;轮胎的驱动主要由发动机、变速器等组成;试验台的从动及制动装置主要采用双滚多链结构,以多链构成从动平面,从动链轮连接制动盘,液压制动,液压缸举升,轮胎最高线速度200km/h。

关键字:轮胎;试验;制动;液压;从动

ABSTRACT

With the pace car, tires tire renovation designers to consider at the same time have been looking for ways to extend the service life of new tires and enhancing the safety of the tire, so tire tire safety research is necessary to increase the performance of the pilot study of factors efforts. In the laboratory test, the flat belt type testing machine will be more widely used.

Automobile tires in the use of the process by gravity, the driving force, impact force, lateral force, braking force and the role of cornering force, resulting in radial, circumferential and lateral deformation and heat generated internally in the tire, the very complicated situation on the car a great impact on traffic safety is extremely important in automotive parts, one of the components. As a result, the tire must be able to fully test Taichung tires simulate conditions in a variety of postures and movements of various forms of stress.

Tire dynamic test bed by the load device, drive device, the driven and the brake device is composed of three parts. Tire vertical movement, lateral movement from side to load side of the fuel tank and the combined effect of the fuel tank; Driven primarily by tire engines, transmissions and other components; the follower test rig and the main brake more than double roller chain, chain driven multi-plane, the driven sprocket connected brake disc, hydraulic brake, hydraulic lifting cylinder, the maximum line speed tires 200km / h.

Key words: Tires;Test;Braking;Hydroid pressure; Follower

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 轮胎动态试验台的研究的目的意义 1

1.2 轮胎动态试验台的发展分析 1

1.3 轮胎动态试验台的设计内容 2

第2章 整体结构设计 3

2.1 试验台从动和制动装置的设计要求 3

2.2 整体结构设计 3

2.3 试验台从动和制动装置工作原理 4

2.4 本章小结 4

第3章 轮胎从动轮及支撑机构设计 5

3.1 滚子链传动的主要失效形式 5

3.2 滚子链传动的设计步骤和传动参数选择 5

3.2.1 传动比 5

3.2.2 链轮齿数z1和z2 5

3.2.3 链速和链轮的极限转速 6

3.2.4 链节距 6

3.2.5 链的长度和中心距 7

3.2.6 链轮主要尺寸 7

3.3 链平面及底座的校核 8

3.3.1 连平面的校核 8

3.3.2 从动轮载板校核 9

3.4 链条的表面处理 12

3.5 链传动的润滑 12

3.6 本章小结 12

第4章 从动轮制动机构的设计计算 13

4.1 制动器形式方案分析 13

4.2 制动系统主要参数数值 15

4.3 制动器的结构参数与摩擦系数的选取 17

4.3.1 制动鼓直径D 17

4.3.2 制动蹄摩擦衬片的包角β和宽度b 17

4.3.3 摩擦衬片初始角的选取 18

4.4 制动器主要零部件的结构设计 18

4.4.1 制动盘 18

4.4.2 动块 18

4.4.3 摩擦材料 18

4.4.4 制动鼓 19

4.4.5 制动蹄 19

4.4.6 制动底板 19

4.5 制动器液压驱动机构计算 19

4.6 制动性能分析 22

4.7 本章小结 25

第5章 从动轮高度调整液压装置设计 26

5.1 试验台高度调整液压系统设计要求 26

5.2 液压系统液压回路的设计 26

5.2.1 升降回路 26

5.2.2 补油回路 27

5.2.3 液压缸的设计计算 28

5.3 液压系统组成 29

5.3.1 液压系统组成 29

5.3.2 液压缸的组成 30

5.3.3 齿轮泵 30

5.3.4 单向阀 31

5.3.5 溢流阀 31

5.3.6 滤油器 31

5.3.7 节流阀 31

5.3.8 油箱 32

5.4 油缸的计算与选型 32

5.4.1 举升液压缸推力及行程的确定 32

5.4.2 油缸直径及行程的确定 32

5.4.3 举升机构油缸直径与行程的计算 33

5.4.4 油缸的选型 33

5.5 油泵的计算与选型 33

5.5.1 油泵工作压力的计算 34

5.5.2 油泵理论流量的计算 34

5.5.3 油泵排量的计算 34

5.5.4 油泵功率的计算 35

5.5.5 油泵的选型 35

5.6 本章小结 35

结论 36

参考文献 37

致谢 38

附录 39

第1章 绪 论

经过几十年的发展,我国的汽车工业以形成了较完整的工业体系。汽车工业的发展极大的推进了轮胎工业的技术进步。

在轮胎行业中,轮胎实验机正在变得越来越重要。现如今,新型汽车的发展时间还不到两年。四轮驱动的跑车和越野车的数量在不断的增加,这就要求汽车的轮胎不仅要适合混凝土路面而且还要适合越野路况的行驶。现在轻型卡车和运输商务车都在挑战更快的速度,这就要求它们的轮胎能够适应这些不断变化的条件。在轮胎翻新行业中,卡车轮胎的市场份额也在逐步地扩大。因此,汽车轮胎静态加载变形测试装置的设计是十分必要的,在当代汽车轮胎生产和服务行业中也有很重要的现实意义。

1.1 轮胎动态试验台的研究的目的意义

轮胎是汽车行驶系的重要部件。其主要作用是:支承整车;缓和由路面传来的冲击力;保持轮胎同路面间良好的附着作用,提高汽车的动力性、制动性和通过性;传递汽车与路面间的各种力和力矩。轮胎的几何结构和受力状况复杂,材料分布不均匀,在使用中,轮胎要承受内压、离心载荷、轮胎与轮辋和地面间的摩擦力以及周期性变化的非对称负荷,因此它必须具备适宜的弹性、承受载荷能力和良好的散热性。对其进行动态加载试验,分析其工作特性,是进行轮胎各项研究的基础,也是各种仿真分析的前提,具有重要意义。

1.2 轮胎动态试验台的发展分析

经过几十年的发展,我国的汽车工业以形成了较完整的工业体系。汽车工业的发展极大的推进了轮胎工业的技术进步。轮胎新产品的不断涌现,基本满足了汽车工业的发展需求。

在轮胎行业中,轮胎实验机正在变得越来越重要。汽车轮胎静态加载变形测试装置是一种检测轮胎的装置,就产品本身的测量准确性来说,需要科学技术、生产工艺和严格的管理来保证。目前我国的轮胎实验台市场上有很多的生产厂家,这些生产厂家的产品可以说良莠不齐,一些企业有强有力的技术队伍和设计计算能力,严格工艺、严格管理,产品质量达到行业标准要求甚至达到国际标准要求。随着经济的发展和技术的进步,以及对提高实验效率的要求日益增高,作为试验装置大家族中一个分支的轮胎静态加载变形测试装置,陆续出现了多种多样的型式;随着中国汽车行业的飞速发展,就应该有大批量的轮胎加以供应。

现如今,新型汽车的发展时间还不到两年。四轮驱动的跑车和越野车的数量在不断的增加,这就要求汽车的轮胎不仅要适合混凝土路面而且还要适合越野路况的行驶。现在轻型卡车和运输商务车都在挑战更快的速度,这就要求它们的轮胎能够适应这些不断变化的条件。在轮胎翻新行业中,卡车轮胎的市场份额也在逐步地扩大。因此,汽车轮胎静态加载变形测试装置的设计是十分必要的,在当代汽车轮胎生产和服务行业中也有很重要的现实意义。

1.3 轮胎动态试验台的设计内容

轮胎动态试验台旋转轮胎从动和制动装置主要偏重于对其双滚多链结构的设计,并且与汽车轮胎试验驱动系统和框架式液压加载系统相配套,另外考虑必要的强度校核、、主要参数数据齐备、框架的固定、滚轮的举升和横移等问题。最后通过正确的计算,完成部部件设计选型,达到工艺合理、小批量加工容易、成本低、可靠性高的设计要求,并附之以总装配图,清楚表达设计。

这次设计主要解决的问题有以下几个方面

(1)与汽车轮胎试验驱动系统和框架式液压加载系统相配套;

(2)采用双滚多链结构,以多链构成从动平面;

(3)从动链轮连接制动盘,液压制动;

(4)按加载力2~4吨计算链轮和链节强度;

(5)轮胎线速度最高200km/h。

第2章 整体结构设计

2.1 试验台从动和制动装置的设计要求

轮胎动态试验台旋转轮胎从动和制动装置主要偏重于对其双滚多链结构的设计,并且与汽车轮胎试验驱动系统和框架式液压加载系统相配套,另外考虑必要的强度校核、、主要参数数据齐备、框架的固定、滚轮的举升和横移等问题。最后通过正确的计算,完成部部件设计选型,达到工艺合理、小批量加工容易、成本低、可靠性高的设计要求。

设计中主要有以下几个方面要求:

1、以275/60R22.5 、142/138G轮胎为设计基础;

2、采用框架结构,并与驱动系统和框架式液压加载系统方便连接;

3、多链构成从动平面高度可调;轮胎定位合理、可靠;

4、进行液压制动系统设计,制动力适应制动要求可调;

5、系统安装固定牢固,安全可靠。

川公网安备: 51019002004831号

川公网安备: 51019002004831号